一种抗高温蜂窝式脱硝催化剂及其制备方法.pdf

论文****酱吖

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种抗高温蜂窝式脱硝催化剂及其制备方法.pdf

本发明公开了一种抗高温蜂窝式脱硝催化剂,包括催化剂载体、活性成分和抗高温助剂,所述催化剂载体为二氧化钛,所述活性成分为五氧化二钒,所述抗高温助剂为三氧化二铝和三氧化钨,且各组分的质量份数为:二氧化钛50~70份,三氧化二铝20~40份,五氧化二钒0.1~2份,三氧化钨5~10份。本发明所述的一种抗高温蜂窝式脱硝催化剂,通过在催化剂中加入一定比例的三氧化二铝,能够提高脱硝催化剂抗高温能力,且可以降低脱硝催化剂的生产成本。本发明还公开了所述的一种抗高温蜂窝式脱硝催化剂的制备方法。

一种耐磨抗中毒蜂窝式SCR脱硝催化剂及其制备方法.pdf

本发明公开了一种耐磨抗中毒SCR脱硝催化剂的制备方法,包括混炼、一次陈腐、过滤预挤出、二次陈腐、挤出成型、一级干燥、二级干燥、焙烧、切割和端面硬化步骤。本发明具有耐磨性强、抗压强度高、抗中毒能力强、易于挤出成型、脱硝活性好、寿命长等优点;通过加入蒙脱石粘土代替部分钛钨粉,降低了原料成本,同时改善了催化剂的孔径和孔径分布,利于活性物质的分散,还可以增加催化剂表面酸性,提高脱硝性能;还加入催化剂回收料来有效回收生产中废料,避免了生产废料的固废处理同时节省了成本。本发明可以广泛适用于火电锅炉、玻璃窑炉、水泥窑、

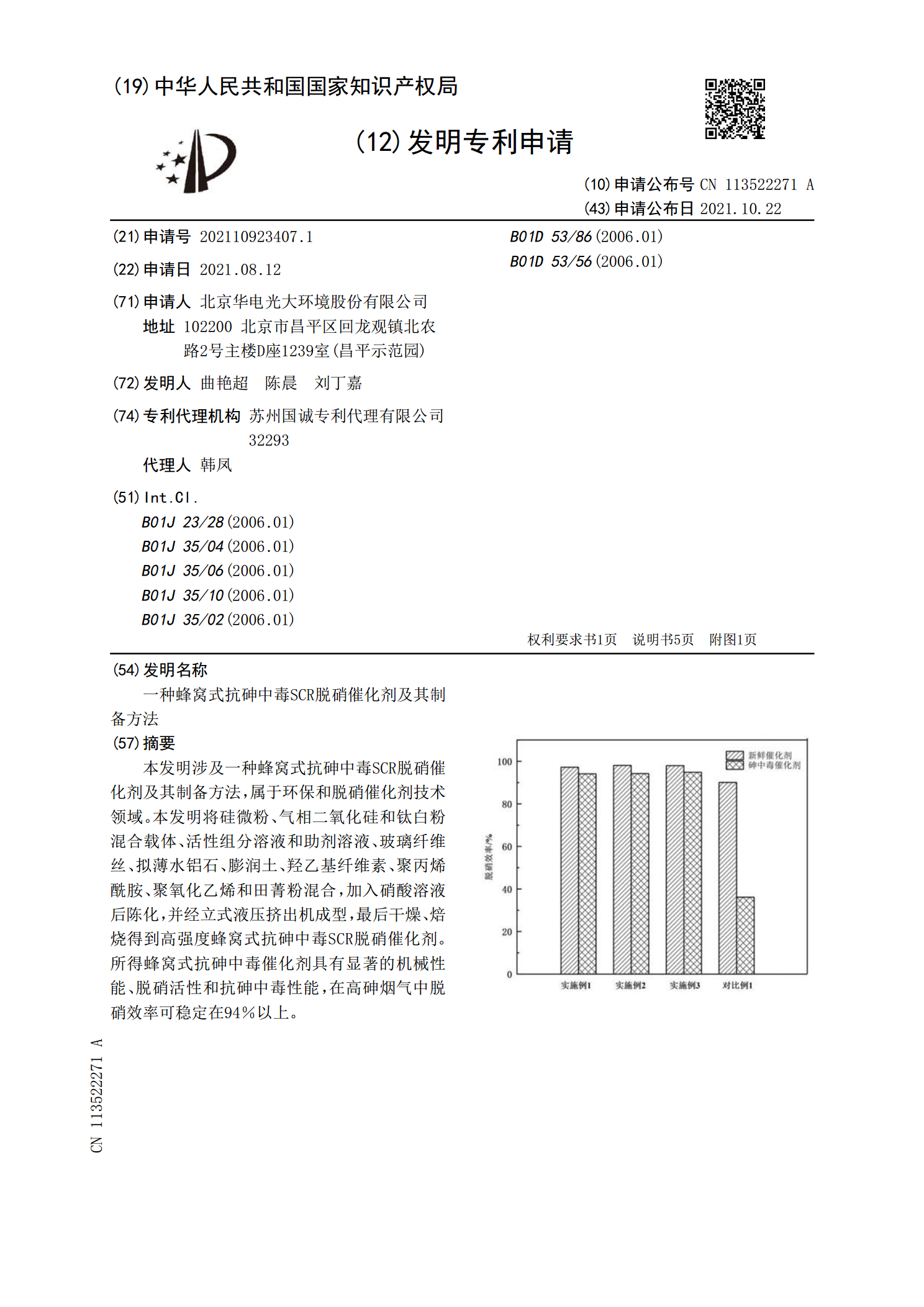

一种蜂窝式抗砷中毒SCR脱硝催化剂及其制备方法.pdf

本发明涉及一种蜂窝式抗砷中毒SCR脱硝催化剂及其制备方法,属于环保和脱硝催化剂技术领域。本发明将硅微粉、气相二氧化硅和钛白粉混合载体、活性组分溶液和助剂溶液、玻璃纤维丝、拟薄水铝石、膨润土、羟乙基纤维素、聚丙烯酰胺、聚氧化乙烯和田菁粉混合,加入硝酸溶液后陈化,并经立式液压挤出机成型,最后干燥、焙烧得到高强度蜂窝式抗砷中毒SCR脱硝催化剂。所得蜂窝式抗砷中毒催化剂具有显著的机械性能、脱硝活性和抗砷中毒性能,在高砷烟气中脱硝效率可稳定在94%以上。

一种蜂窝式脱硝催化剂及其制备方法.pdf

本发明公开了一种蜂窝式脱硝催化剂及其制备方法,称取矿物纤维,置于0.5~5mol/L的无机酸溶液中,再加入非离子型表面活性剂,经50~90℃搅拌、回流,处理1~8h后,过滤,烘干,并于400~600℃焙烧1~5h;将焙烧后的矿物纤维与TiO

一种蜂窝式脱硝催化剂及其制备方法.pdf

本发明公开了一种蜂窝式脱硝催化剂的制备方法,包括:混合步骤,用于将多种物料与溶剂混合,形成具有可塑性的泥料;所述多种物料包括:活性组分,催化剂载体以及助剂;成型步骤,用于将所述泥料成型为蜂窝体坯料;干燥步骤,用于将所述蜂窝体坯料进行干燥;煅烧步骤,用于对干燥后的蜂窝体坯料进行煅烧,以形成所述蜂窝式脱硝催化剂;其中,所述活性组分包括硫酸亚铁;所述催化剂载体为锐钛矿型纳米二氧化钛和分子筛;所述活性组分与催化剂载体的重量比为1:(2-10)。本发明的脱硝催化剂模块具有高的脱硝效率,并且具有一定的抗中毒性能、耐高