一种蜂窝成型装置及其连续成型方法.pdf

猫巷****盟主

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种蜂窝成型装置及其连续成型方法.pdf

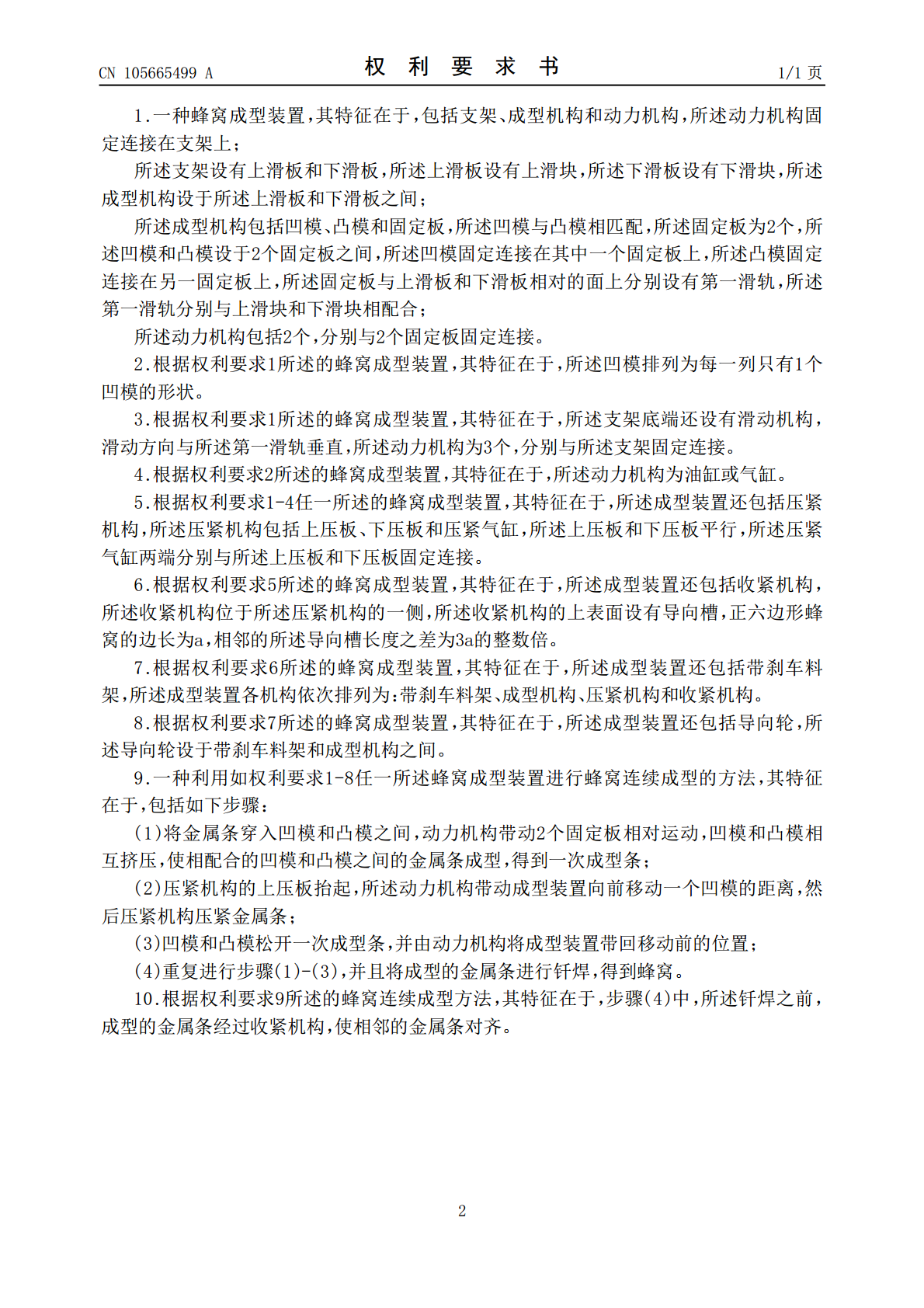

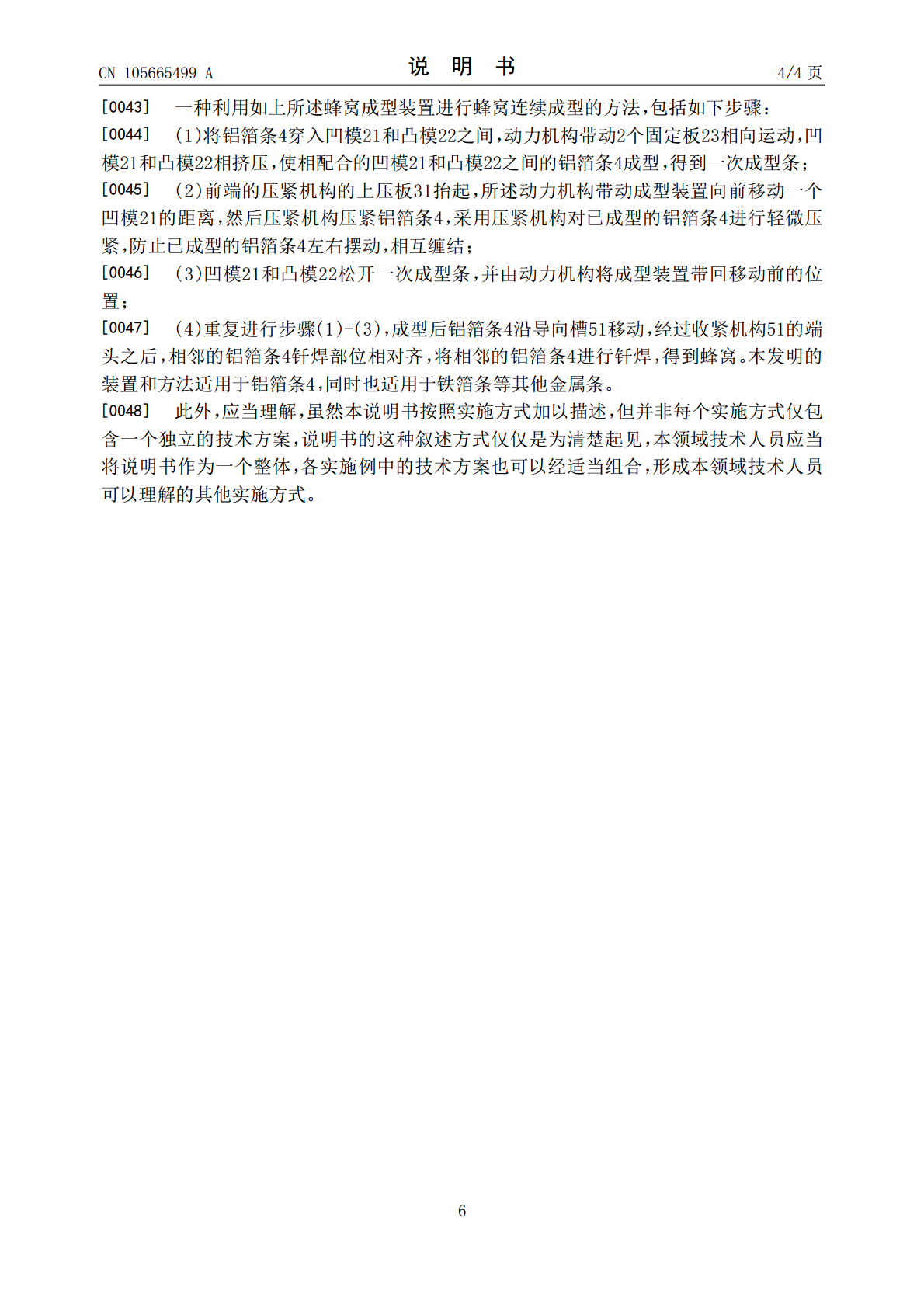

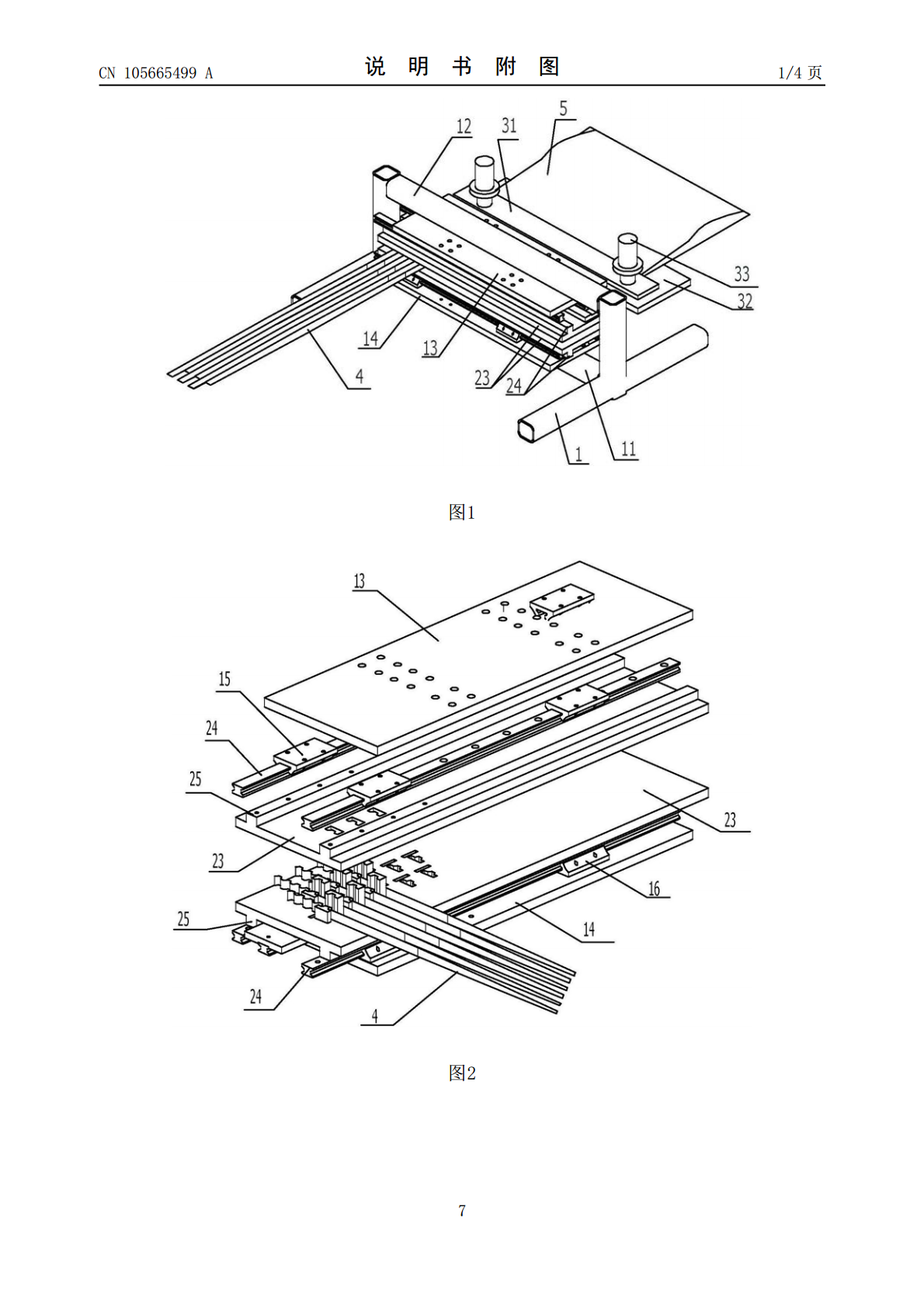

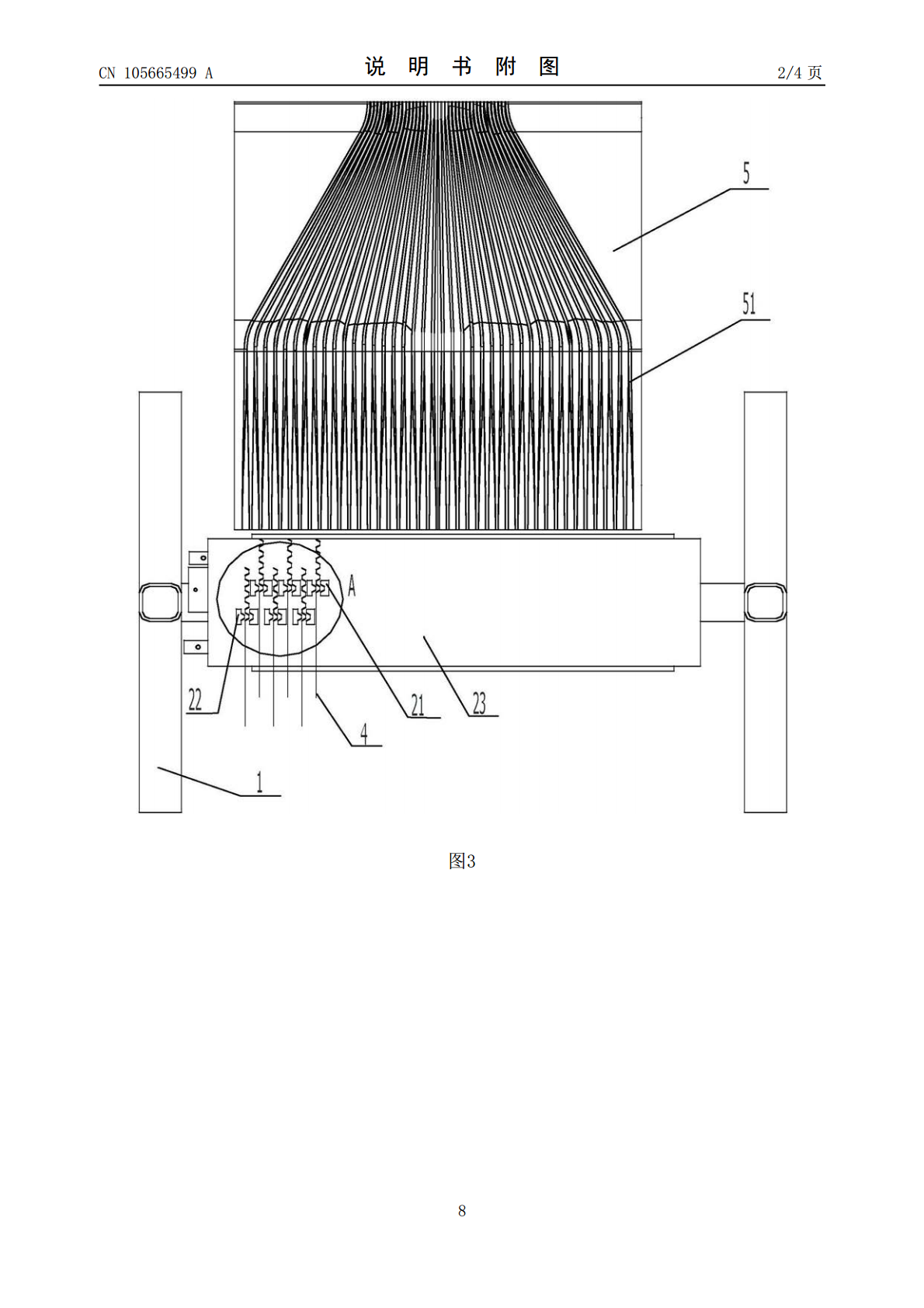

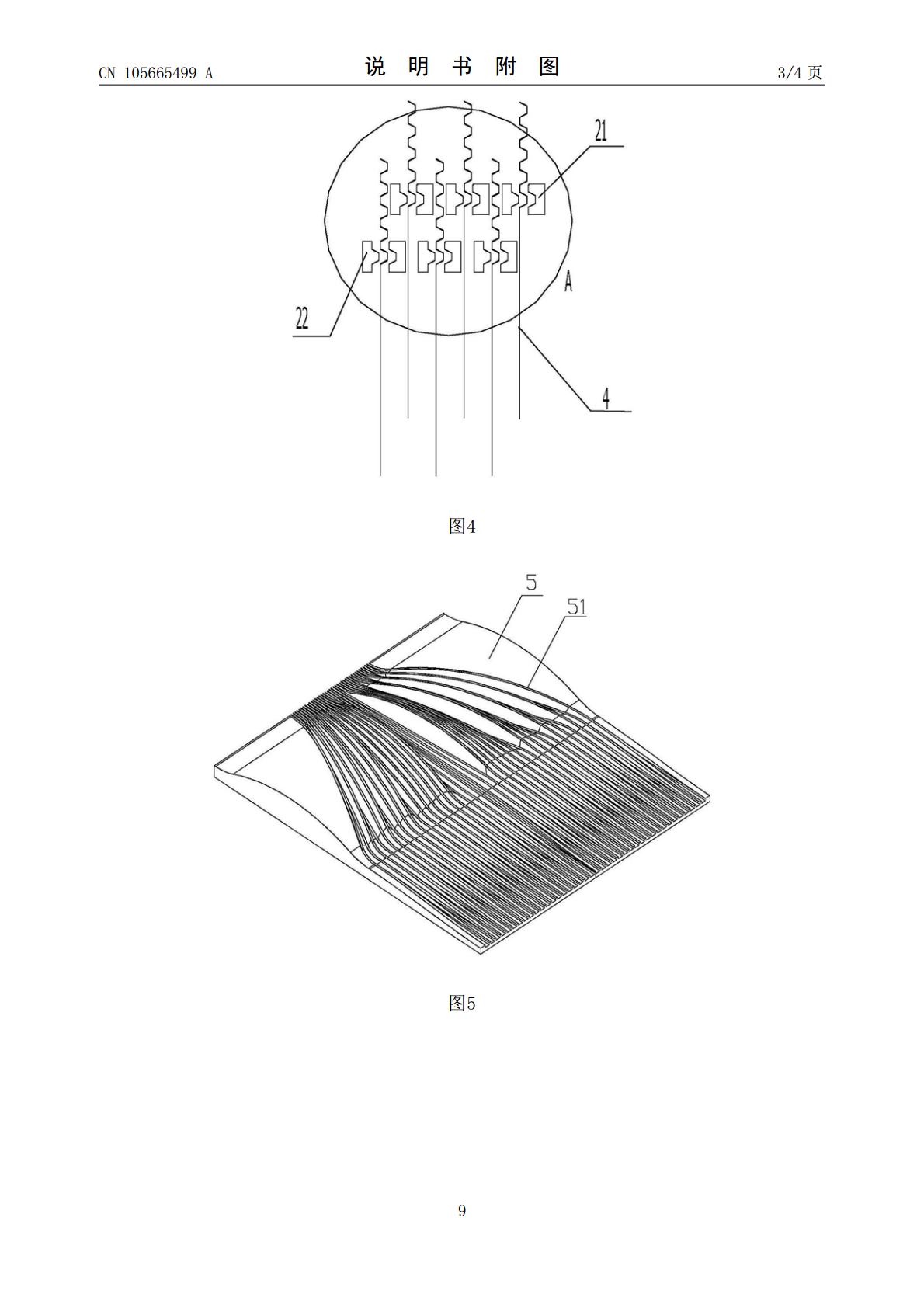

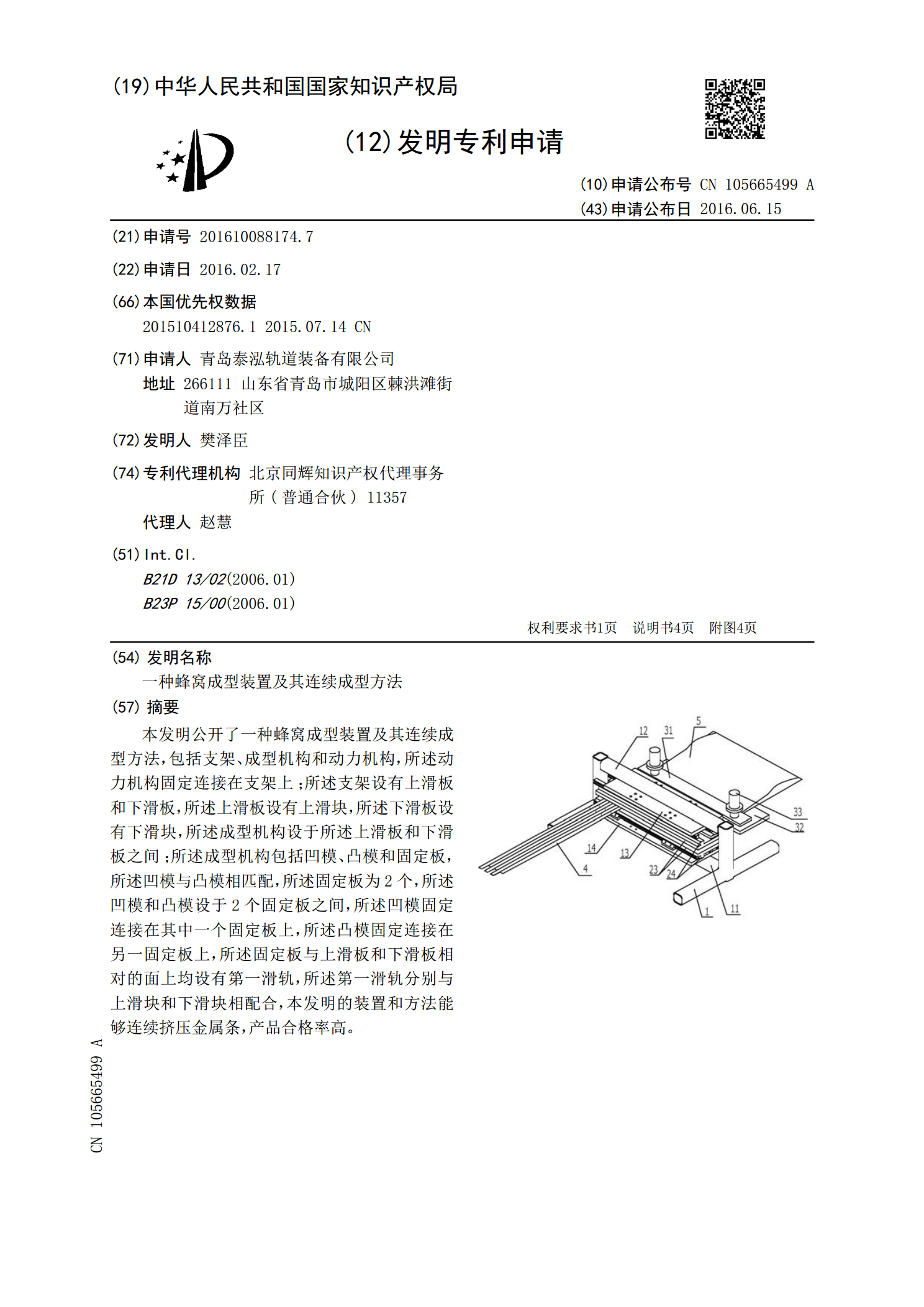

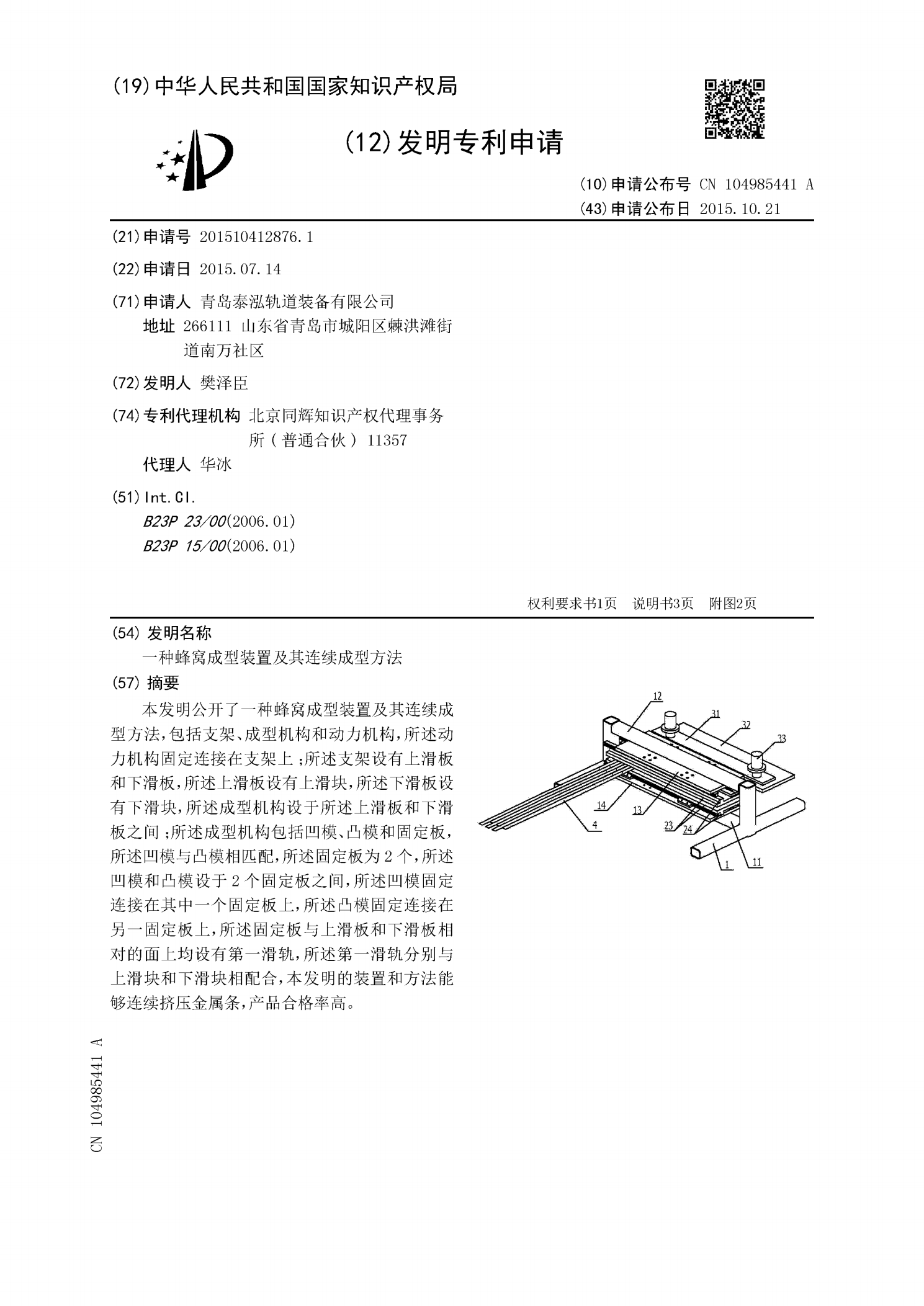

本发明公开了一种蜂窝成型装置及其连续成型方法,包括支架、成型机构和动力机构,所述动力机构固定连接在支架上;所述支架设有上滑板和下滑板,所述上滑板设有上滑块,所述下滑板设有下滑块,所述成型机构设于所述上滑板和下滑板之间;所述成型机构包括凹模、凸模和固定板,所述凹模与凸模相匹配,所述固定板为2个,所述凹模和凸模设于2个固定板之间,所述凹模固定连接在其中一个固定板上,所述凸模固定连接在另一固定板上,所述固定板与上滑板和下滑板相对的面上均设有第一滑轨,所述第一滑轨分别与上滑块和下滑块相配合,本发明的装置和方法能够

一种蜂窝成型装置及其连续成型方法.pdf

本发明公开了一种蜂窝成型装置及其连续成型方法,包括支架、成型机构和动力机构,所述动力机构固定连接在支架上;所述支架设有上滑板和下滑板,所述上滑板设有上滑块,所述下滑板设有下滑块,所述成型机构设于所述上滑板和下滑板之间;所述成型机构包括凹模、凸模和固定板,所述凹模与凸模相匹配,所述固定板为2个,所述凹模和凸模设于2个固定板之间,所述凹模固定连接在其中一个固定板上,所述凸模固定连接在另一固定板上,所述固定板与上滑板和下滑板相对的面上均设有第一滑轨,所述第一滑轨分别与上滑块和下滑块相配合,本发明的装置和方法能够

双S型蜂窝载体的成型方法及其成型装置.pdf

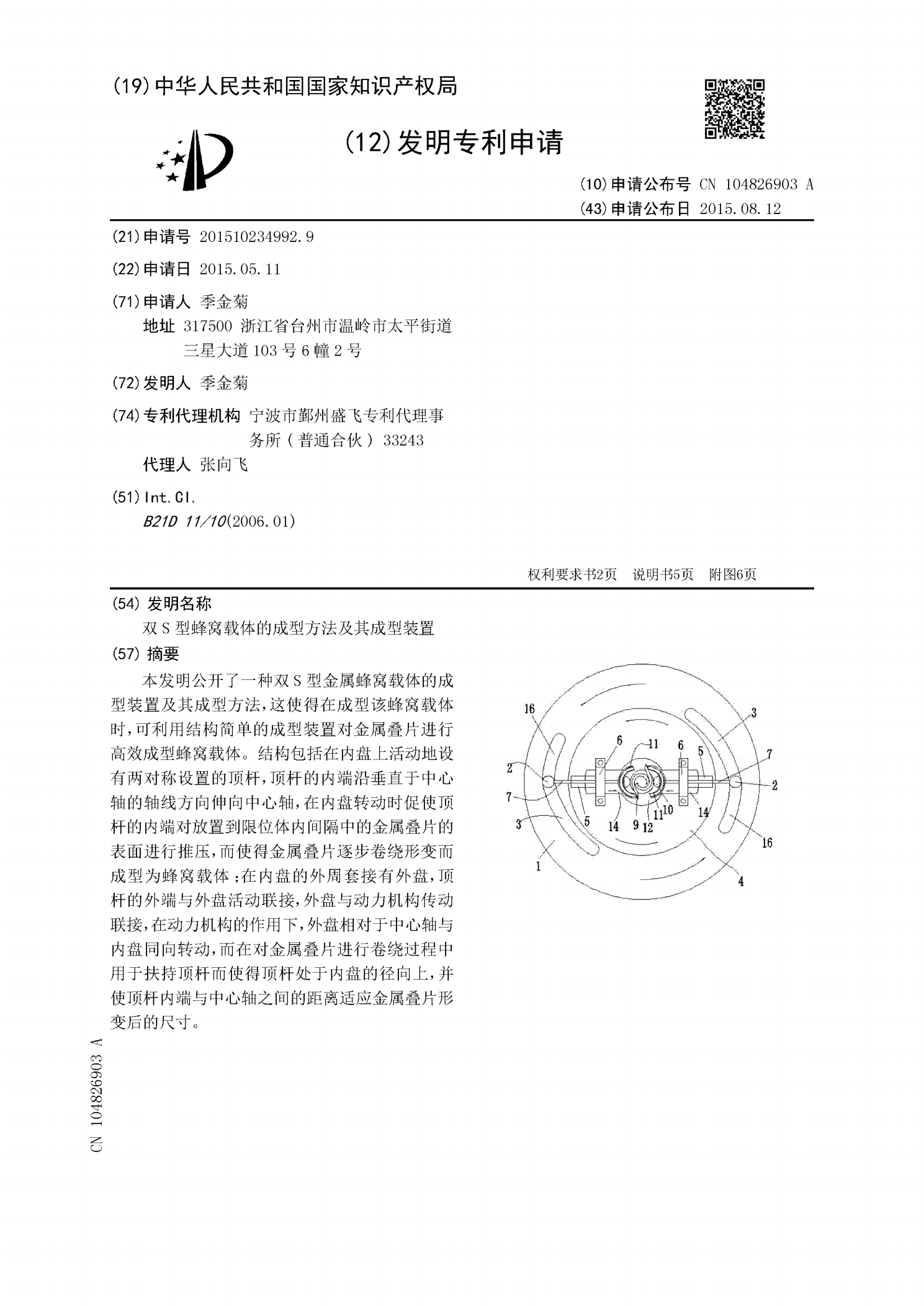

本发明公开了一种双S型金属蜂窝载体的成型装置及其成型方法,这使得在成型该蜂窝载体时,可利用结构简单的成型装置对金属叠片进行高效成型蜂窝载体。结构包括在内盘上活动地设有两对称设置的顶杆,顶杆的内端沿垂直于中心轴的轴线方向伸向中心轴,在内盘转动时促使顶杆的内端对放置到限位体内间隔中的金属叠片的表面进行推压,而使得金属叠片逐步卷绕形变而成型为蜂窝载体;在内盘的外周套接有外盘,顶杆的外端与外盘活动联接,外盘与动力机构传动联接,在动力机构的作用下,外盘相对于中心轴与内盘同向转动,而在对金属叠片进行卷绕过程中用于扶持

一种钙塑蜂窝板连续加工成型设备及其成型工艺.pdf

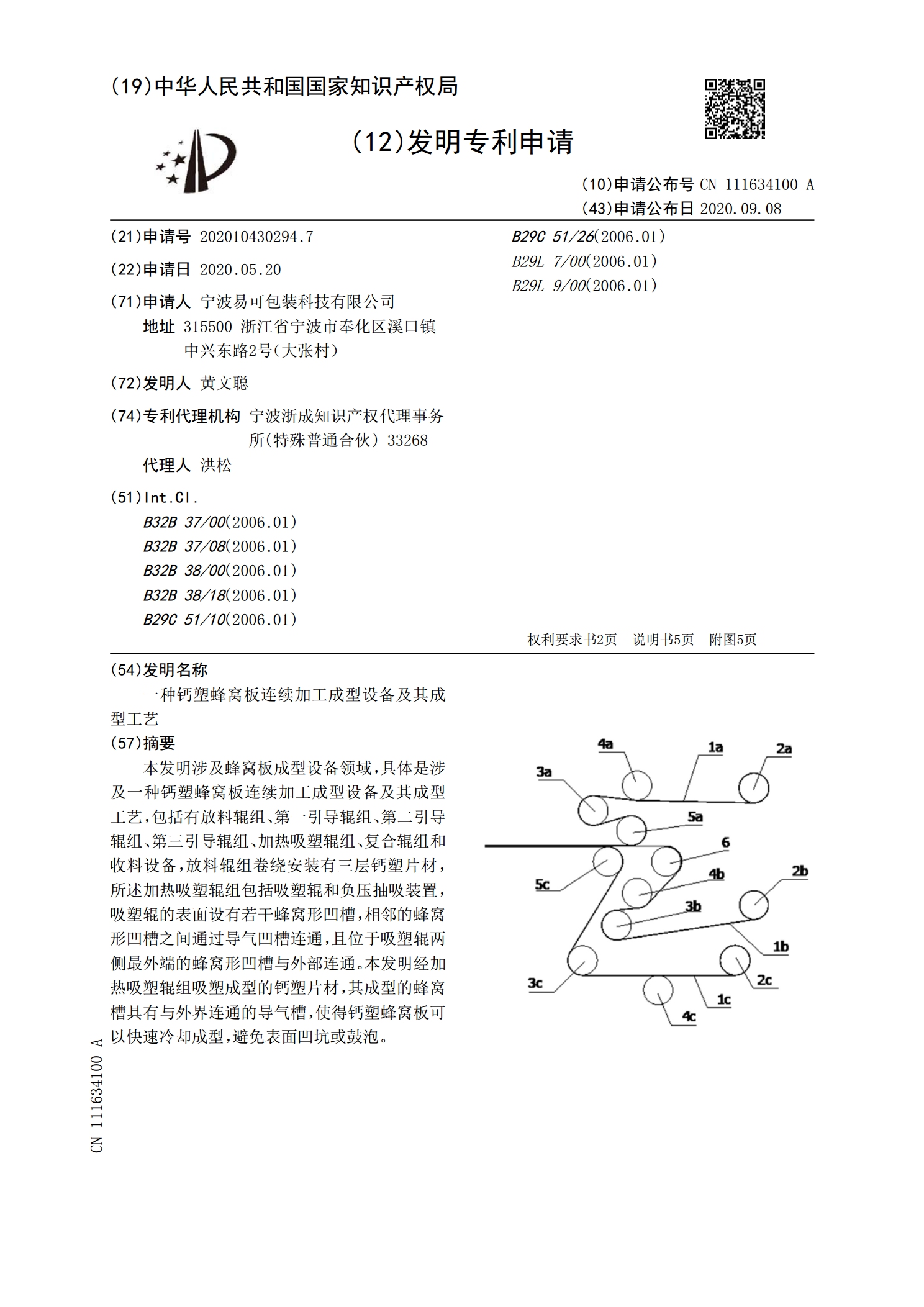

本发明涉及蜂窝板成型设备领域,具体是涉及一种钙塑蜂窝板连续加工成型设备及其成型工艺,包括有放料辊组、第一引导辊组、第二引导辊组、第三引导辊组、加热吸塑辊组、复合辊组和收料设备,放料辊组卷绕安装有三层钙塑片材,所述加热吸塑辊组包括吸塑辊和负压抽吸装置,吸塑辊的表面设有若干蜂窝形凹槽,相邻的蜂窝形凹槽之间通过导气凹槽连通,且位于吸塑辊两侧最外端的蜂窝形凹槽与外部连通。本发明经加热吸塑辊组吸塑成型的钙塑片材,其成型的蜂窝槽具有与外界连通的导气槽,使得钙塑蜂窝板可以快速冷却成型,避免表面凹坑或鼓泡。

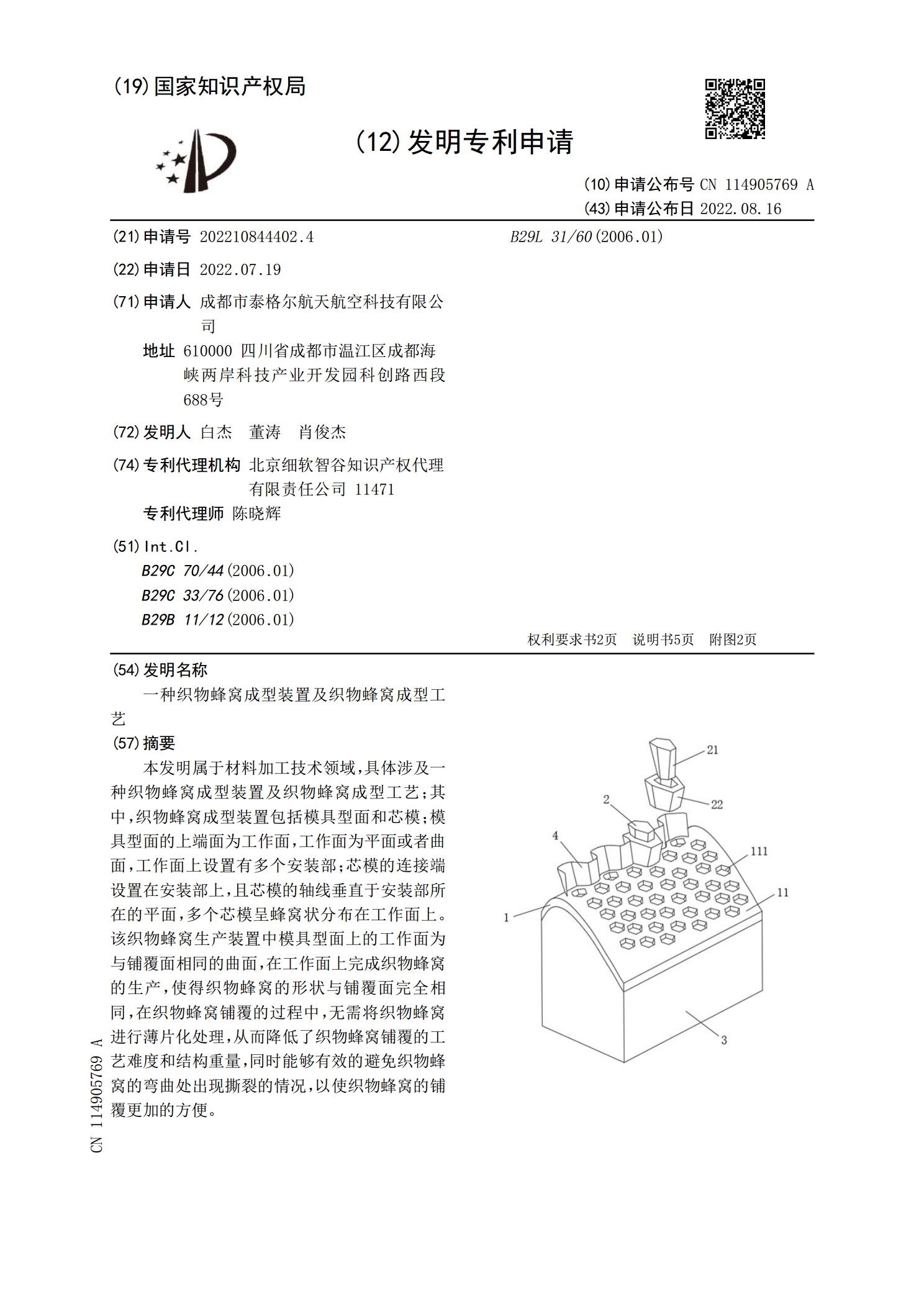

一种织物蜂窝成型装置及织物蜂窝成型工艺.pdf

本发明属于材料加工技术领域,具体涉及一种织物蜂窝成型装置及织物蜂窝成型工艺;其中,织物蜂窝成型装置包括模具型面和芯模;模具型面的上端面为工作面,工作面为平面或者曲面,工作面上设置有多个安装部;芯模的连接端设置在安装部上,且芯模的轴线垂直于安装部所在的平面,多个芯模呈蜂窝状分布在工作面上。该织物蜂窝生产装置中模具型面上的工作面为与铺覆面相同的曲面,在工作面上完成织物蜂窝的生产,使得织物蜂窝的形状与铺覆面完全相同,在织物蜂窝铺覆的过程中,无需将织物蜂窝进行薄片化处理,从而降低了织物蜂窝铺覆的工艺难度和结构重量