从钢渣中回收铁的方法.pdf

慧娇****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

从钢渣中回收铁的方法.pdf

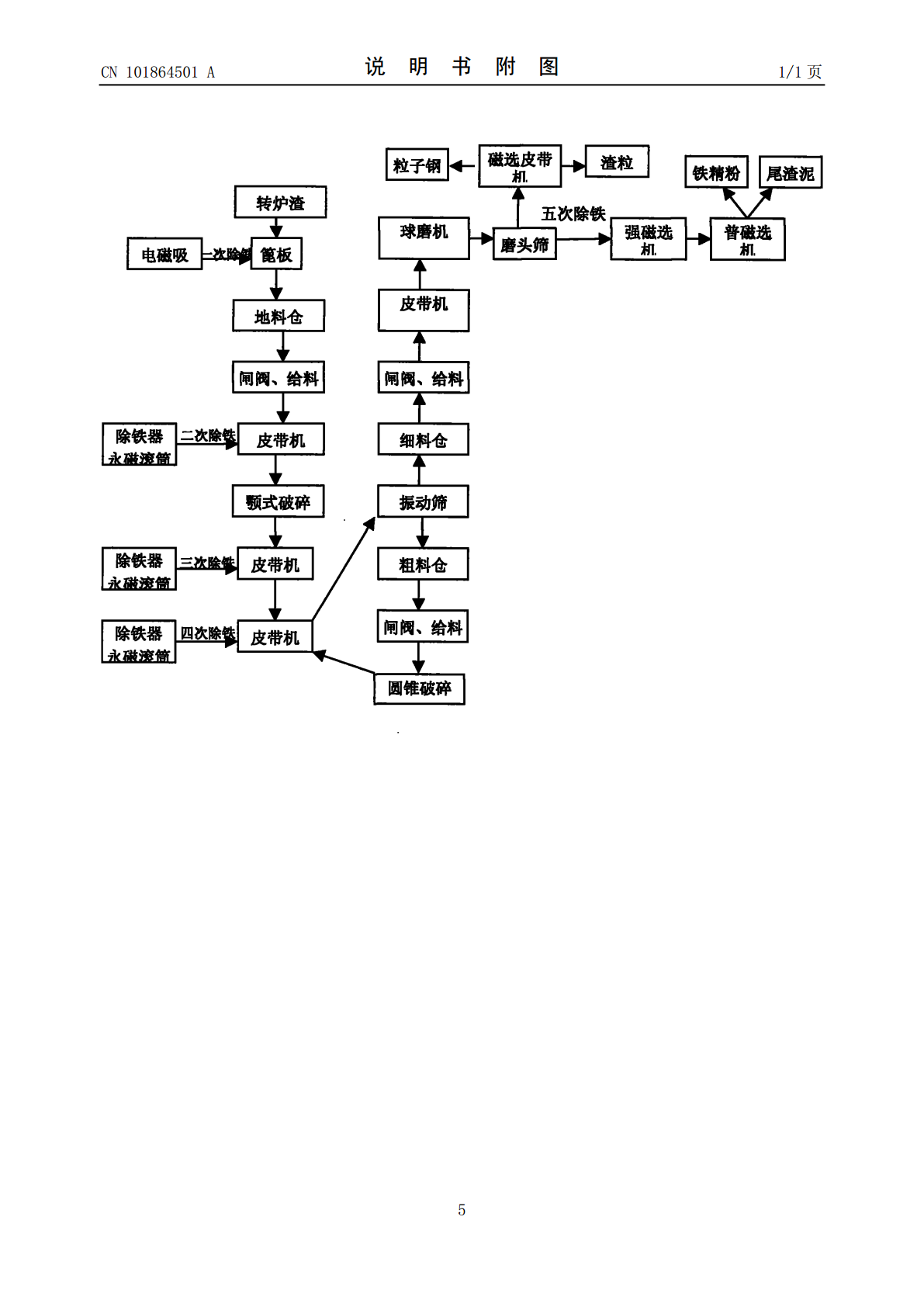

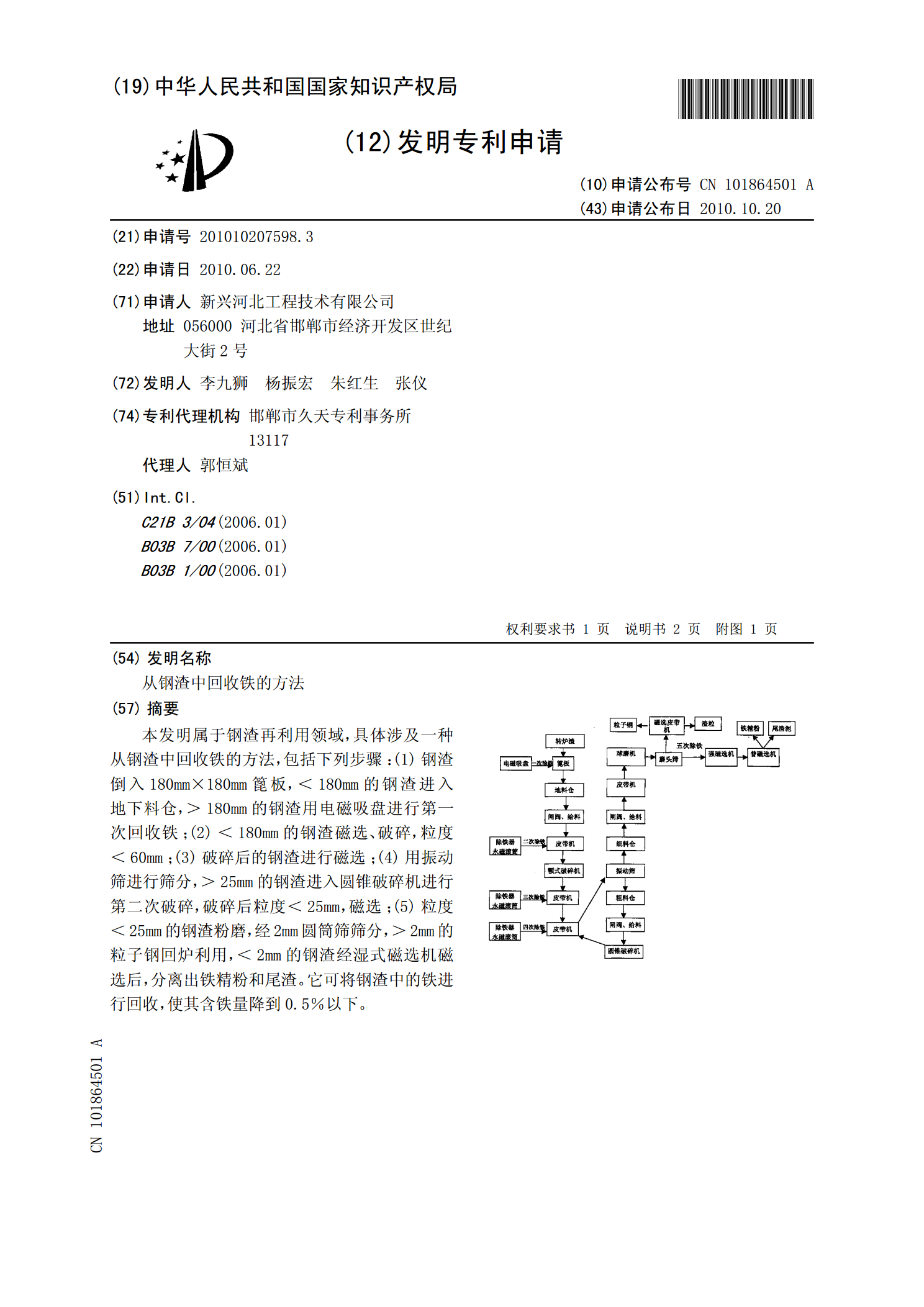

本发明属于钢渣再利用领域,具体涉及一种从钢渣中回收铁的方法,包括下列步骤:(1)钢渣倒入180mm×180mm篦板,<180mm的钢渣进入地下料仓,>180mm的钢渣用电磁吸盘进行第一次回收铁;(2)<180mm的钢渣磁选、破碎,粒度<60mm;(3)破碎后的钢渣进行磁选;(4)用振动筛进行筛分,>25mm的钢渣进入圆锥破碎机进行第二次破碎,破碎后粒度<25mm,磁选;(5)粒度<25mm的钢渣粉磨,经2mm圆筒筛筛分,>2mm的粒子钢回炉利用,<2mm的钢渣经湿式磁选机磁选后,分离出铁精粉和尾渣。它可将

从炼钢渣中回收铁的新方法.docx

从炼钢渣中回收铁的新方法摘要:炼钢产生的高炉炉渣中含有大量金属铁资源。因此,针对炼钢渣中回收铁的问题,我们提出了一种新方法:高温高压还原。该方法利用高温高压环境下铁和氢气进行反应,将炼钢渣中的FeO还原为Fe,从而回收铁资源。论文正文:一、现有方法的不足炼钢渣中含有较高比例的FeO,这是炼钢过程中不可避免的产物。传统的处理方法往往是将炉渣中的铁分离出来,但这种方法存在费用高、效率低、对环境的影响大等问题。因此,有必要寻找一种革新方法,从炼钢渣中高效回收铁资源。二、高温高压还原的原理高温高压还原是指利用高温

一种从钢渣中回收铁的设备及方法.pdf

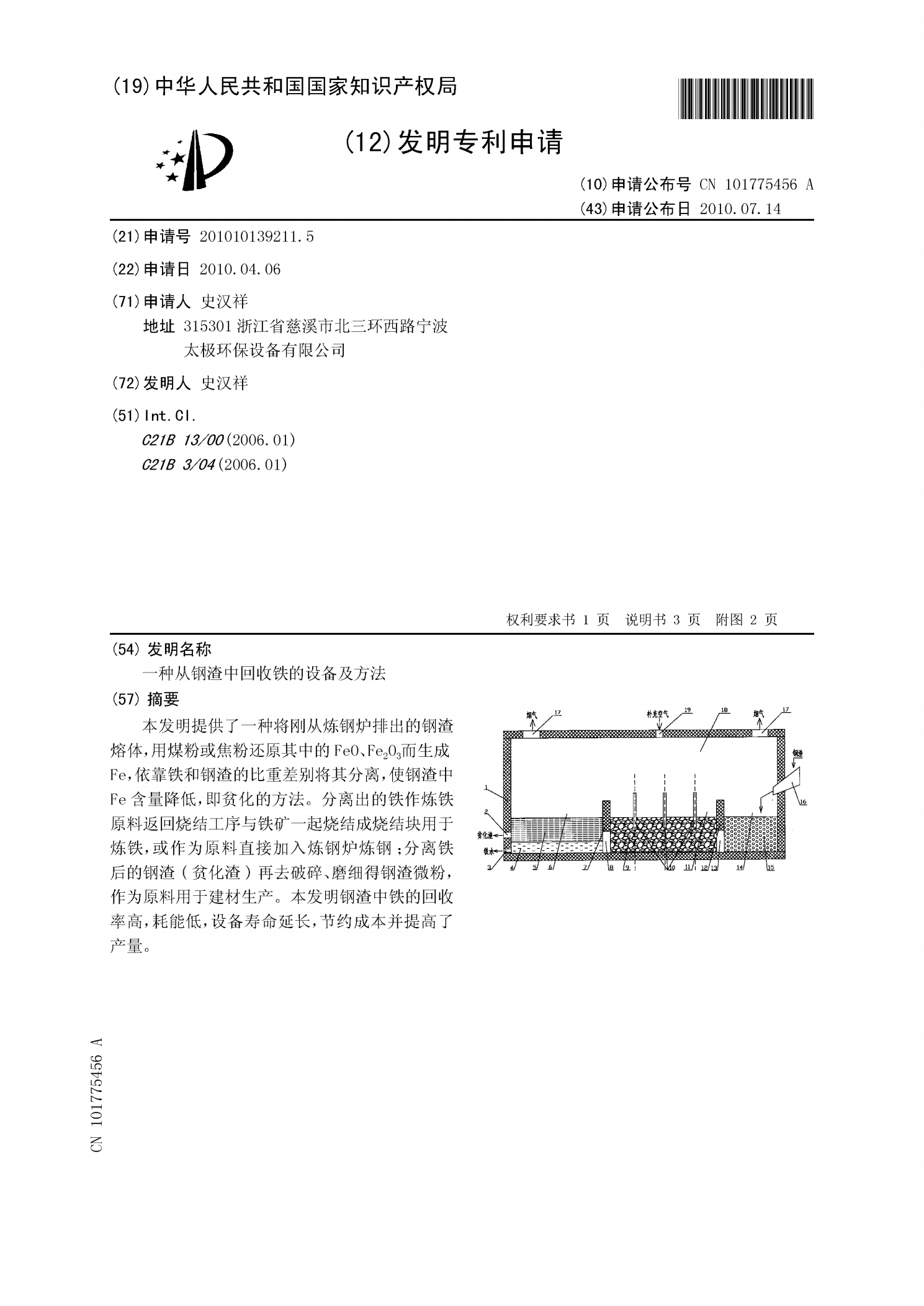

本发明提供了一种将刚从炼钢炉排出的钢渣熔体,用煤粉或焦粉还原其中的FeO、Fe2O3而生成Fe,依靠铁和钢渣的比重差别将其分离,使钢渣中Fe含量降低,即贫化的方法。分离出的铁作炼铁原料返回烧结工序与铁矿一起烧结成烧结块用于炼铁,或作为原料直接加入炼钢炉炼钢;分离铁后的钢渣(贫化渣)再去破碎、磨细得钢渣微粉,作为原料用于建材生产。本发明钢渣中铁的回收率高,耗能低,设备寿命延长,节约成本并提高了产量。

一种从含碳转炉钢渣中回收金属铁的方法.pdf

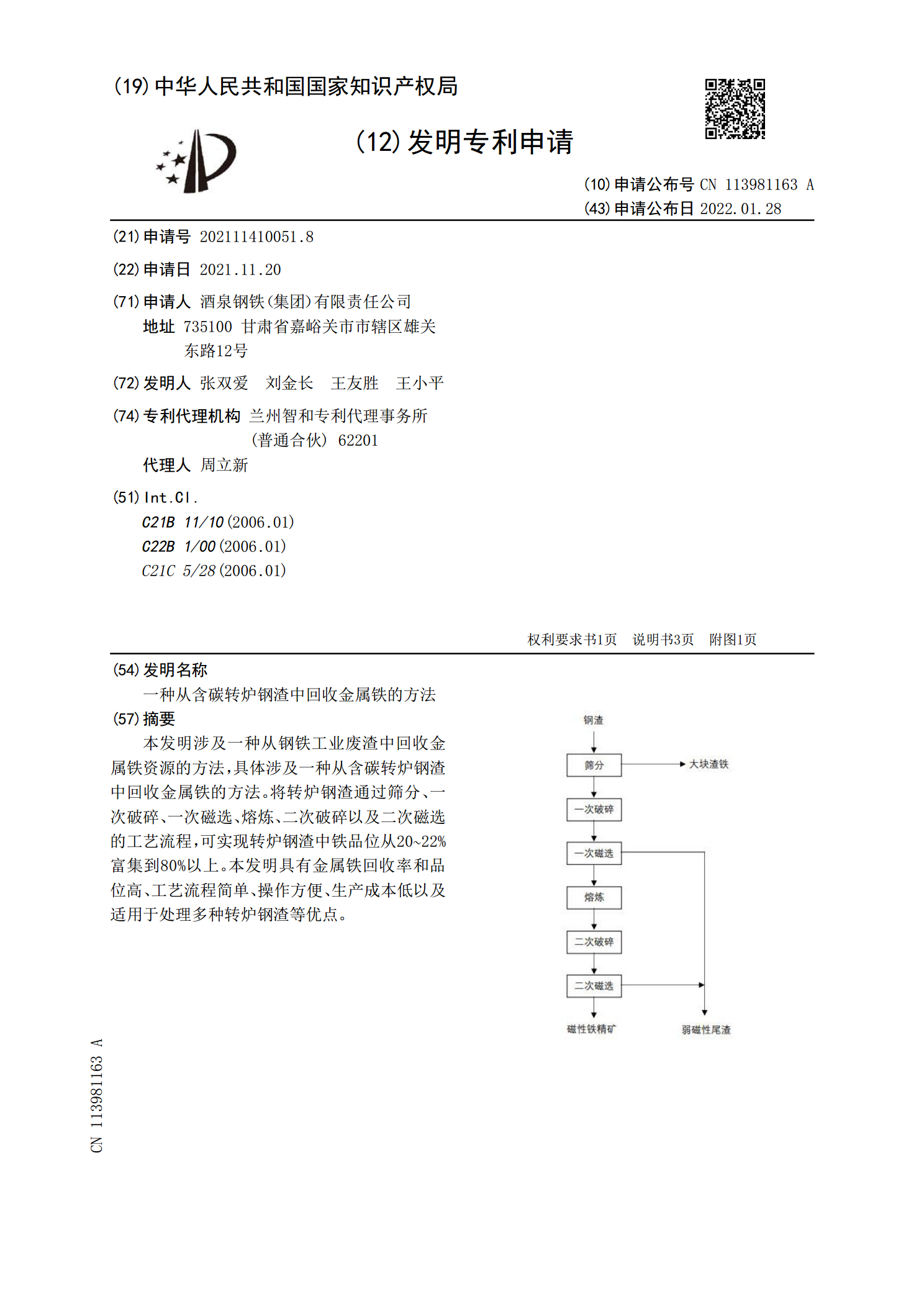

本发明涉及一种从钢铁工业废渣中回收金属铁资源的方法,具体涉及一种从含碳转炉钢渣中回收金属铁的方法。将转炉钢渣通过筛分、一次破碎、一次磁选、熔炼、二次破碎以及二次磁选的工艺流程,可实现转炉钢渣中铁品位从20~22%富集到80%以上。本发明具有金属铁回收率和品位高、工艺流程简单、操作方便、生产成本低以及适用于处理多种转炉钢渣等优点。

钢渣回收方法.pdf

本发明公开了一种钢渣回收方法,其包括如下步骤:将钢渣进行研磨;将研磨后的钢渣在600℃~800℃下用还原气体进行还原处理;所述还原气体包括氢气、以及选择性含有二氧化碳;将还原后的钢渣在600℃~700℃下用渗碳气体进行渗碳处理;所述渗碳气体包括一氧化碳、以及选择性含有二氧化碳与氢气;将渗碳后的钢渣在含二氧化碳气氛下球磨,然后进行磁选,得到精矿和尾矿;在所述尾矿中通入含二氧化碳的气体进行转化处理,得到尾渣。上述钢渣回收方法,利用钢渣制备碳化铁的同时消除钢渣里游离氧化钙,该方法既能制备出附加值高的电炉炉料,同