陶瓷颗粒增强复合耐磨件及其制造方法.pdf

星菱****23

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

陶瓷颗粒增强复合耐磨件及其制造方法.pdf

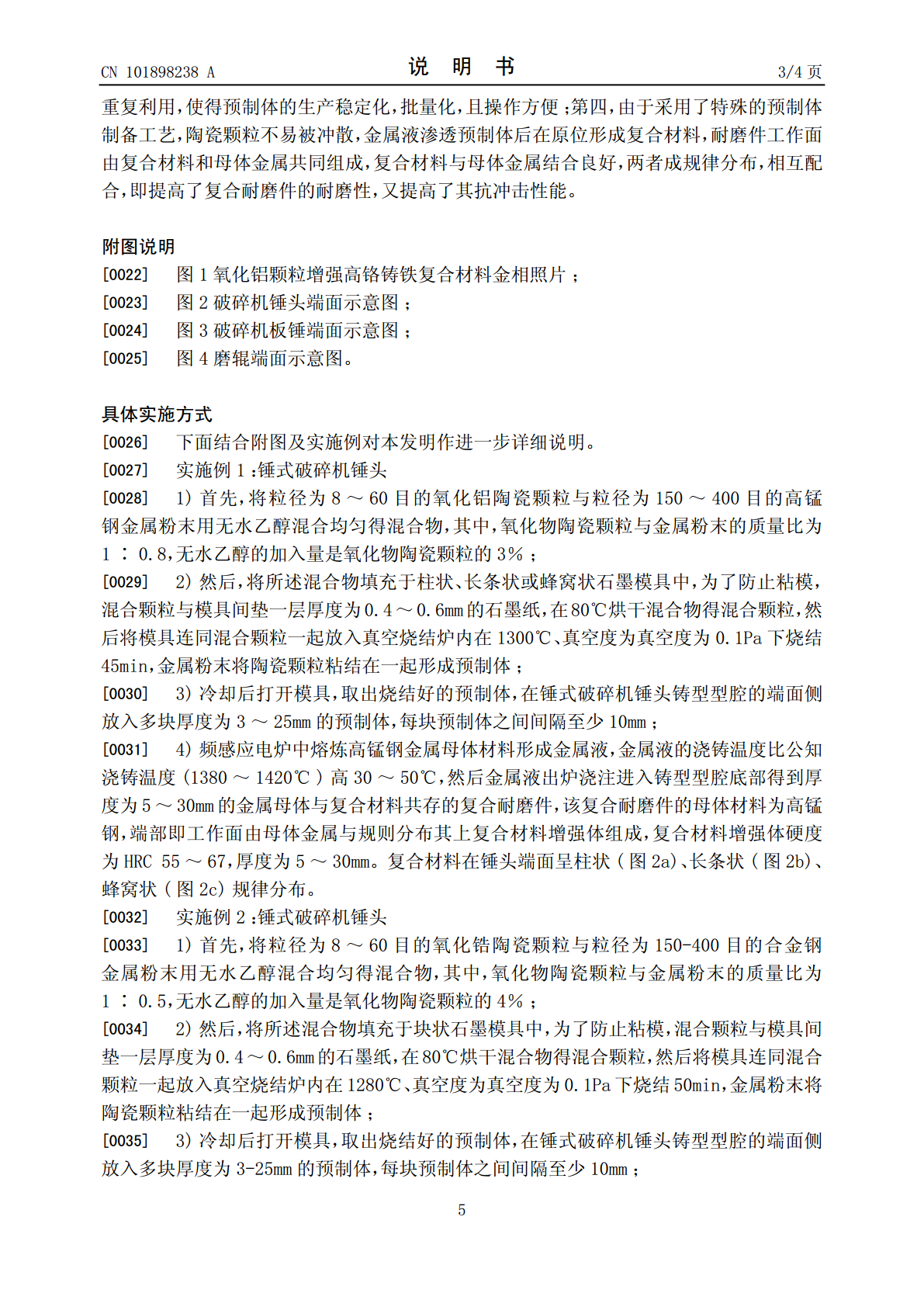

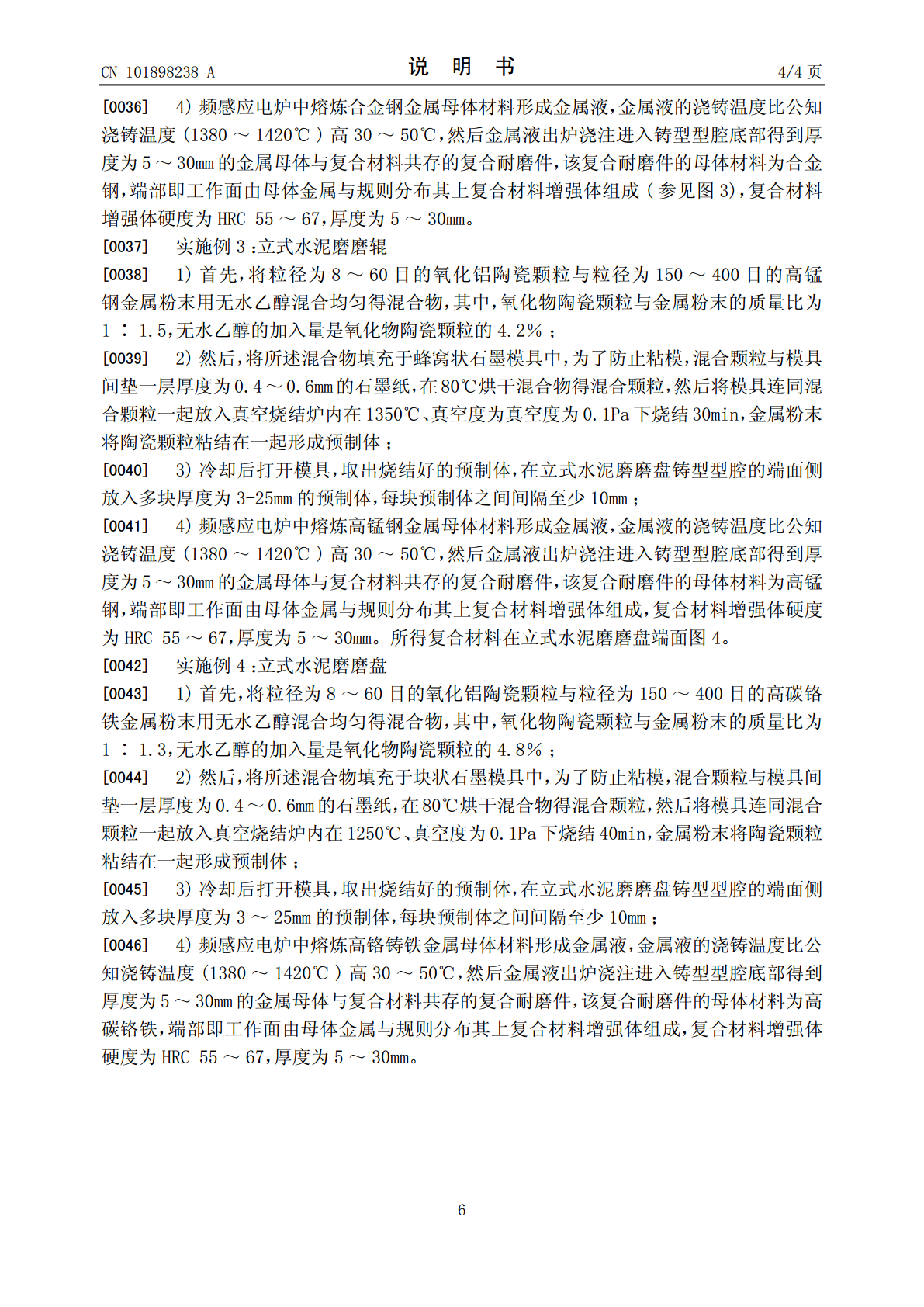

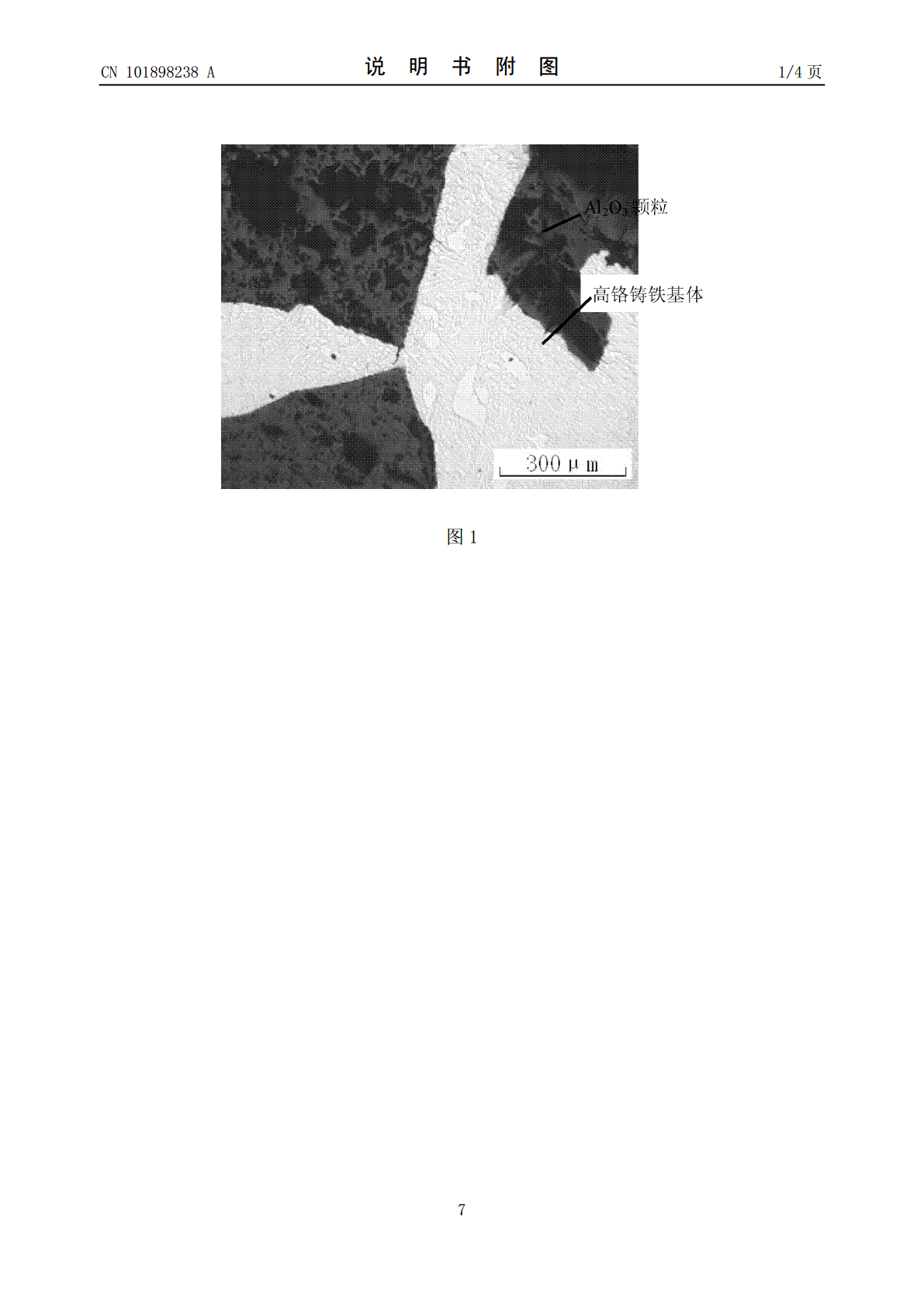

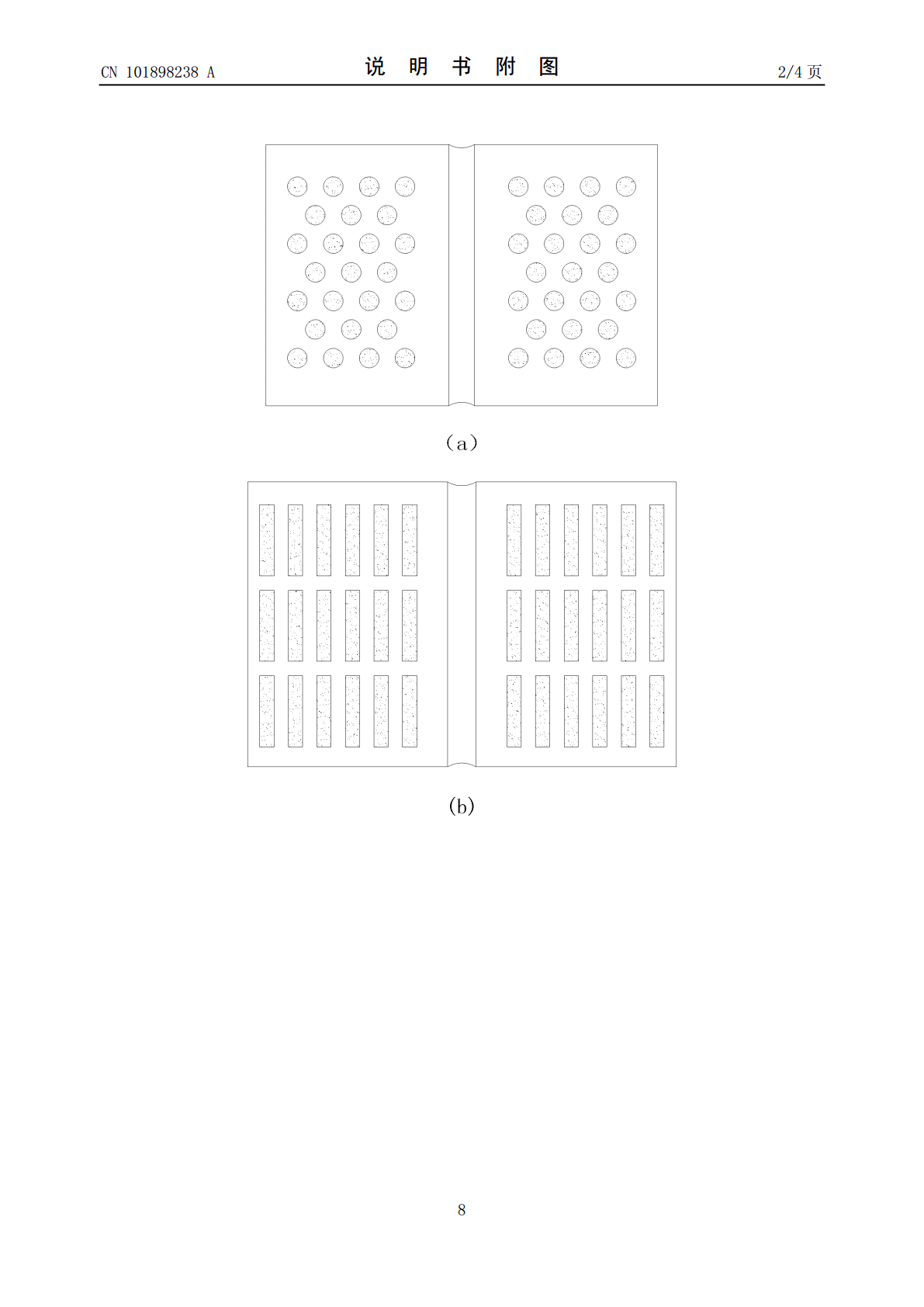

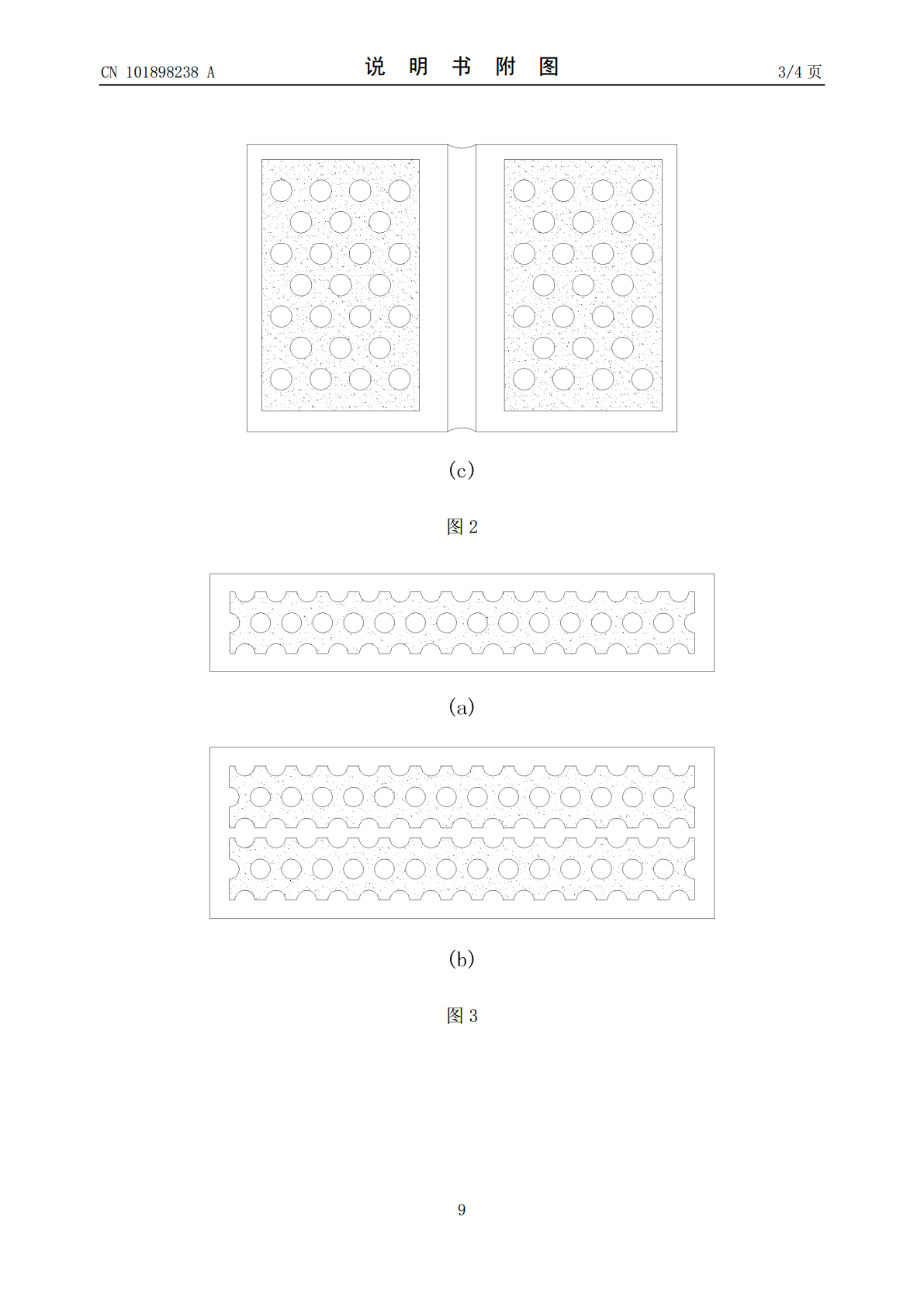

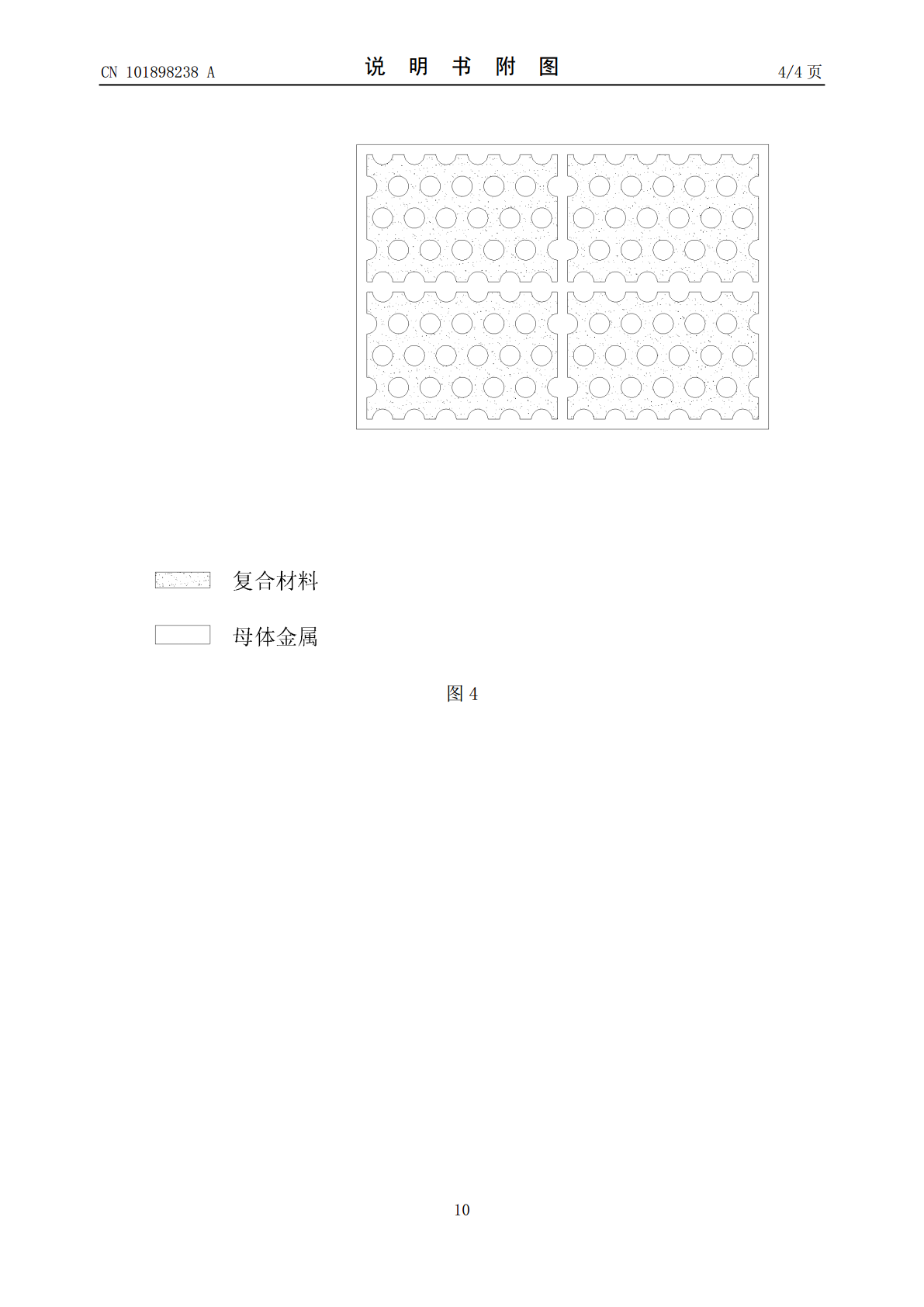

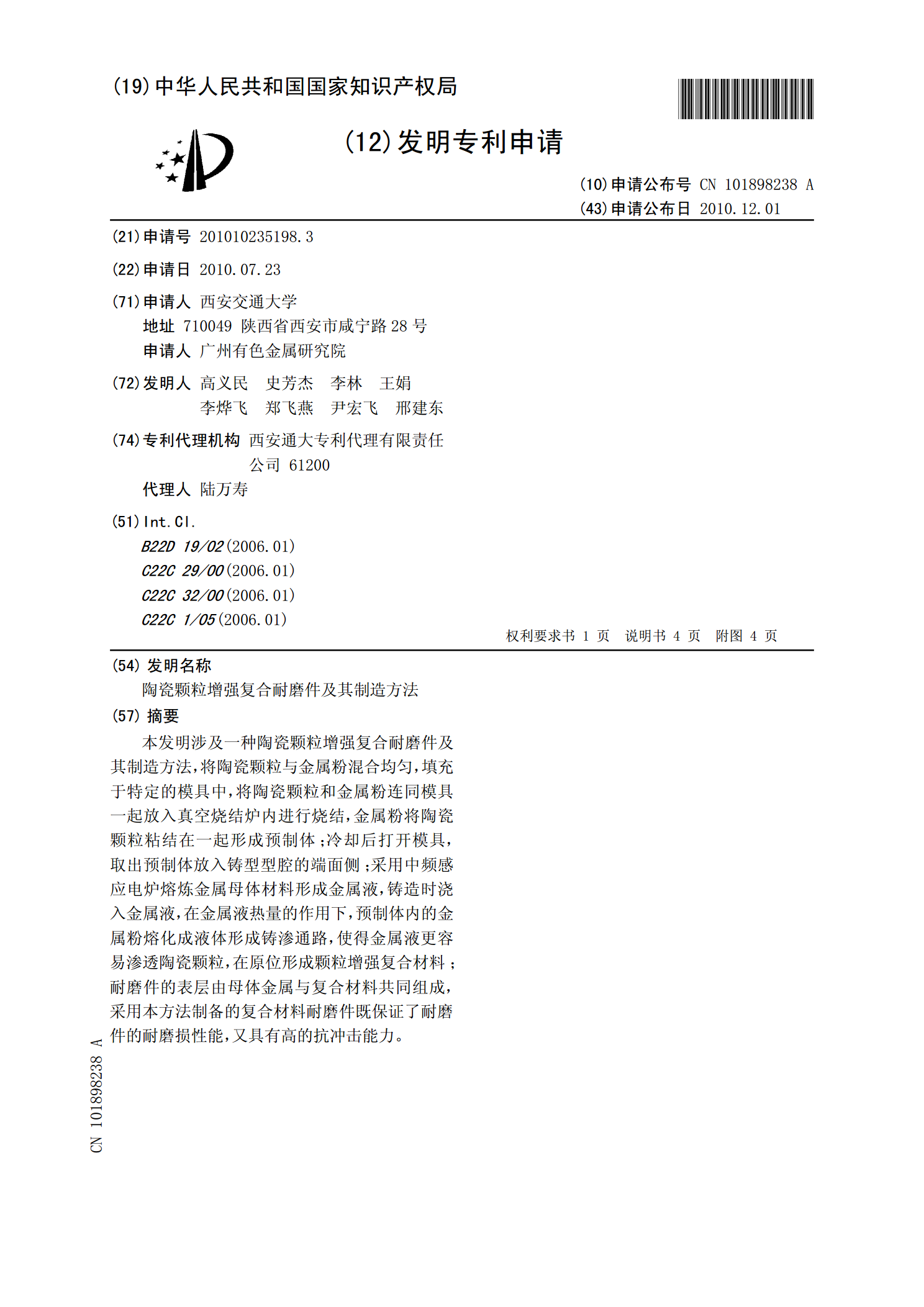

本发明涉及一种陶瓷颗粒增强复合耐磨件及其制造方法,将陶瓷颗粒与金属粉混合均匀,填充于特定的模具中,将陶瓷颗粒和金属粉连同模具一起放入真空烧结炉内进行烧结,金属粉将陶瓷颗粒粘结在一起形成预制体;冷却后打开模具,取出预制体放入铸型型腔的端面侧;采用中频感应电炉熔炼金属母体材料形成金属液,铸造时浇入金属液,在金属液热量的作用下,预制体内的金属粉熔化成液体形成铸渗通路,使得金属液更容易渗透陶瓷颗粒,在原位形成颗粒增强复合材料;耐磨件的表层由母体金属与复合材料共同组成,采用本方法制备的复合材料耐磨件既保证了耐磨件的

一种陶瓷颗粒增强耐磨嵌件及其制作方法.pdf

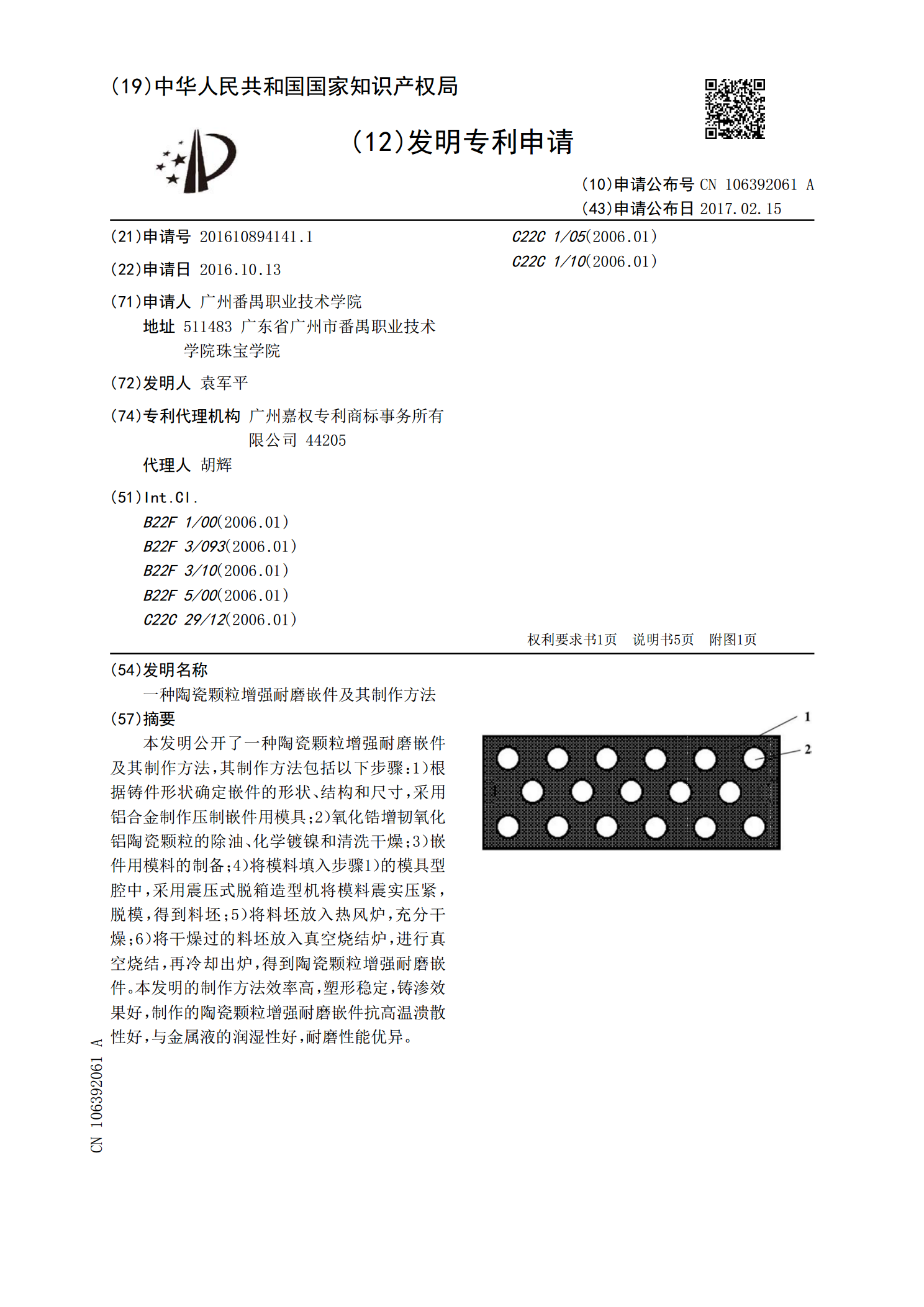

本发明公开了一种陶瓷颗粒增强耐磨嵌件及其制作方法,其制作方法包括以下步骤:1)根据铸件形状确定嵌件的形状、结构和尺寸,采用铝合金制作压制嵌件用模具;2)氧化锆增韧氧化铝陶瓷颗粒的除油、化学镀镍和清洗干燥;3)嵌件用模料的制备;4)将模料填入步骤1)的模具型腔中,采用震压式脱箱造型机将模料震实压紧,脱模,得到料坯;5)将料坯放入热风炉,充分干燥;6)将干燥过的料坯放入真空烧结炉,进行真空烧结,再冷却出炉,得到陶瓷颗粒增强耐磨嵌件。本发明的制作方法效率高,塑形稳定,铸渗效果好,制作的陶瓷颗粒增强耐磨嵌件抗高温

一种陶瓷增强耐磨件的制备方法及陶瓷增强耐磨件.pdf

本发明提供一种陶瓷增强耐磨件的制备方法,属于耐磨材料技术领域。所述制备方法包括陶瓷颗粒的选材,陶瓷颗粒预处理,装模,加压烧结,耐磨块及芯骨组装、造型,烘烤合箱,浇注,保温开箱,热处理,精整机械加工以及油漆包装和成品入库。本发明采用两种以上较大颗粒特种陶瓷,通过前期处理,用两种以上耐高温胶黏剂,经烧结得到耐磨预制块,通过芯骨将耐磨预制块固定于铸造型腔中,经造型和浇注,制得各种高磨损、高冲击破碎行业耐磨件。本发明制备的耐磨件相比原基材,耐磨性提高1.5‑3.5倍,此时其成本只比基材增加1.5‑2倍,且其工艺过

金属-陶瓷预制件复合增强耐磨件及其制备方法.pdf

本发明公开了一种金属-陶瓷预制件复合增强耐磨件,制备方法是:将陶瓷颗粒与自熔性合金粉末用聚乙烯醇混合均匀得混合物;将混合物填充于压机模具型腔内,采用压力压制,成型脱模后,素坯连同垫片一并放入干燥箱中干燥;将干燥后的素坯连同垫片一并放入真空炉烧结,冷却出炉后得金属-陶瓷复合预制件;该预制件经喷砂处理后,在预制件表面喷涂一层镍基自熔性合金粉末;将处理后的预制件放在铸型型腔的端面,然后把熔炼金属母体材料形成的金属液浇注到铸型型腔底部进行浇注,得到金属-陶瓷预制件复合增强耐磨件。本发明的既提高了复合耐磨件的耐磨性

一种复合耐磨件的制造方法及复合耐磨件.pdf

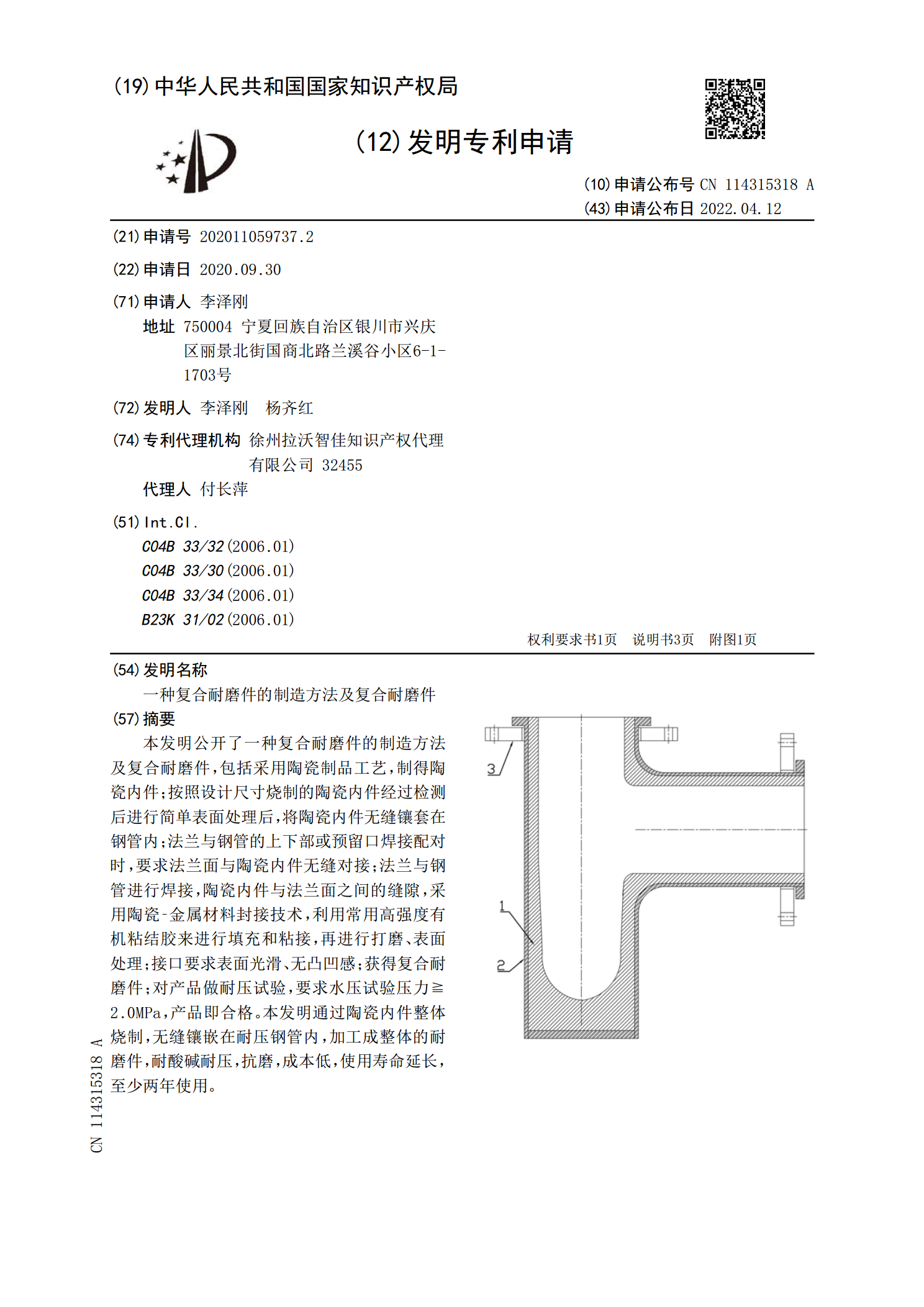

本发明公开了一种复合耐磨件的制造方法及复合耐磨件,包括采用陶瓷制品工艺,制得陶瓷内件;按照设计尺寸烧制的陶瓷内件经过检测后进行简单表面处理后,将陶瓷内件无缝镶套在钢管内;法兰与钢管的上下部或预留口焊接配对时,要求法兰面与陶瓷内件无缝对接;法兰与钢管进行焊接,陶瓷内件与法兰面之间的缝隙,采用陶瓷‑金属材料封接技术,利用常用高强度有机粘结胶来进行填充和粘接,再进行打磨、表面处理;接口要求表面光滑、无凸凹感;获得复合耐磨件;对产品做耐压试验,要求水压试验压力≧2.0MPa,产品即合格。本发明通过陶瓷内件整体烧制