一种正火轧制生产韧性优良管线钢中厚板的方法.pdf

猫巷****雪凝

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种正火轧制生产韧性优良管线钢中厚板的方法.pdf

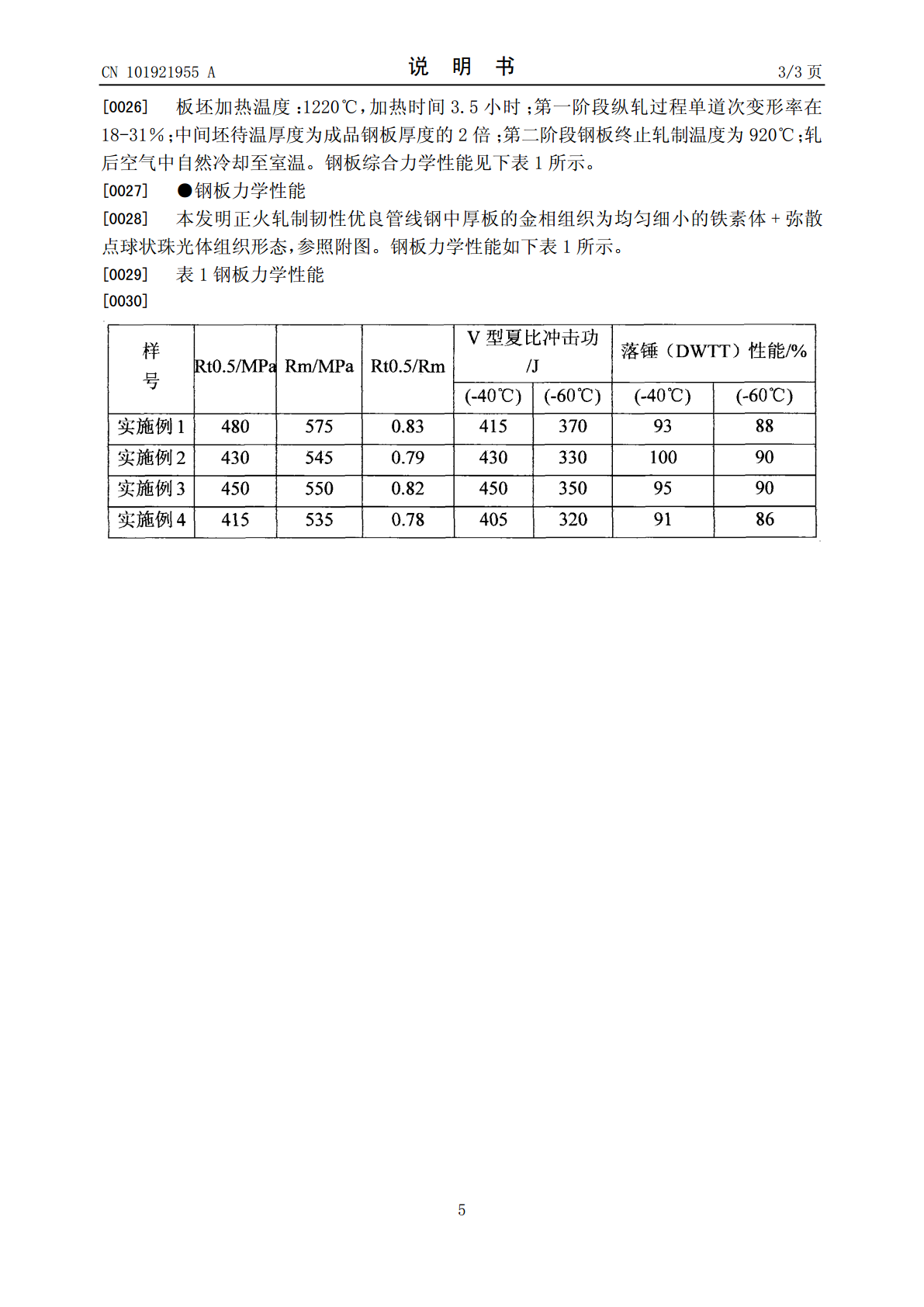

本发明涉及一种管线钢及其制造方法,特别是涉及一种正火轧制生产韧性优良管线钢中厚板的方法。其生产工艺为:将钢坯进行低温加热,加热温度为1120-1220℃,加热时间3-6小时。钢坯出炉后进行热轧,分两阶段进行轧制,中间进行待温,第一阶段纵轧过程保证单道次压下率大于15%,中间坯待温厚度≤成品厚度的2倍,第二阶段终止轧制温度为Ac3+(30~80)℃。轧后采用空气中自然冷却的方式到室温。优点在于,生产工艺简约,且钢板具有优良的低温韧性,-60℃V型缺口夏比冲击功稳定达到300J以上,-60℃落锤性能稳定达到8

一种-30℃低温韧性管线钢的生产方法.pdf

本发明公开了一种‑30℃低温韧性管线钢的生产方法,包括:精炼工序:根据钢水成分加入锰铁、铌铁、钛铁合金调整到目标成分;连铸工序:以拉速1.0‑1.5m/min进行连铸生产,液相线温度1522℃;热轧工序:控制目标出炉温度控制在1170‑1210℃之间;精轧开轧温度控制在980‑1040℃,精轧终轧温度控制在820‑860℃;卷取温度560‑600℃。本发明的方法制备的产品的的屈服强度、抗拉强度、伸长率和屈强比富余量适中,控制能力较为稳定。‑30℃的冲击功稳定,富余量适中,可以满足产品的特殊需求使用。

一种管线钢及其低成本轧制管线钢的方法.pdf

本发明公开了一种管线钢及其低成本轧制管线钢的方法,铸坯过程中,板坯入炉温度为室温,板坯出炉温度为1160~1200℃,板坯均热时间60~70分钟;轧制过程中,开轧温度为1140~1180℃,终轧温度为800~860℃;冷却过程中,终冷温度为400~540℃,冷却速度10~20℃/s;制得的管线钢的重量百分比化学成分范围为:C为0.065~0.04,Si为0.35~0.10,Mn为1.75~1.40,P≤0.012,S≤0.004,Nb为0.090~0.05,Ti为0.030~0.010,Cr为0.35~0

强度和低温韧性优良的管线用钢及其制造方法.pdf

本发明公开强度和低温韧性优良的管线用钢及其制造方法。钢中含有C:0.05%~0.10%,Si:0.10%~0.40%,Mn:1.60%~1.90%,P≤0.018%,S≤0.005%,Nb:0.05%~0.10%,Ti:0.010%~0.030%,Als:0.02%~0.06%,Cr:0.15%~0.40%,N≤0.008%,其余为Fe和不可避免的杂质。连铸板坯经加热炉加热至1150~1200℃,随后进行两阶段控制轧制,第一阶段终轧温度>980℃;第二阶段开轧温度<980℃,终轧温度为760~850℃,轧

一种薄规格管线钢轧制方法.pdf

本发明涉及一种薄规格管线钢轧制方法,钢中C含量在0.05%以内,Ni含量为0.05%~0.06%,Ti含量为0.01%~0.02%、B含量为0.015%~0.002%;轧制时均热温度为1180~1220℃,均热段时间45~100min;粗轧机扭矩为3500~3600kN·m,压缩比控制在5~20,宽展比控制在1.25~2.0;出炉后50秒内粗轧,粗轧横轧时至少保证一道次压下率不小于21%,纵轧时至少保证二道单道次压下率不小于25%,温降速度在60℃以内。本发明通过调整管线钢的化学成分和加热、粗轧过程中的工