化学气相沉积炉.pdf

星菱****23

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

化学气相沉积炉.pdf

本申请涉及化学气相沉积炉制造技术领域,尤其涉及一种化学气相沉积炉,包括炉体、位于所述炉体内的石墨加热体、环绕于所述石墨加热体侧部的保温周套和位于所述石墨加热体底部下方的保温底托,所述保温周套和所述保温底托均位于所述保温炉体内。如此设置,通过在石墨加热体的四周和下方设置保温周套和保温底托,既能起到承托石墨加热体的作用,又能防止石墨加热体产出的热能向远离高温腔的方向传导,增加了热场的保温效果,降低热量的损失,进一步提高了能量的利用率和设备的生产产能,降低了生产成本。

化学气相沉积炉.pdf

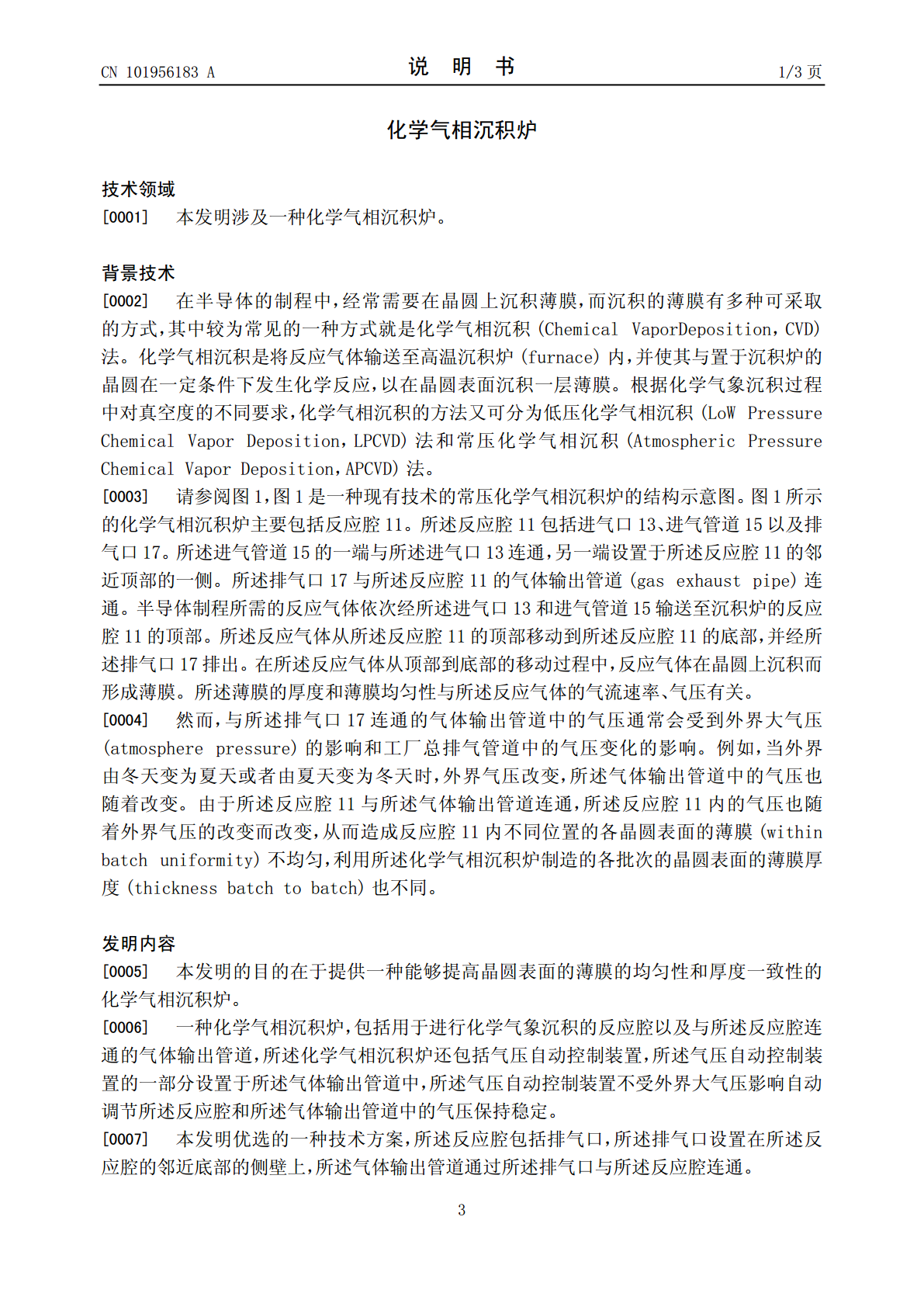

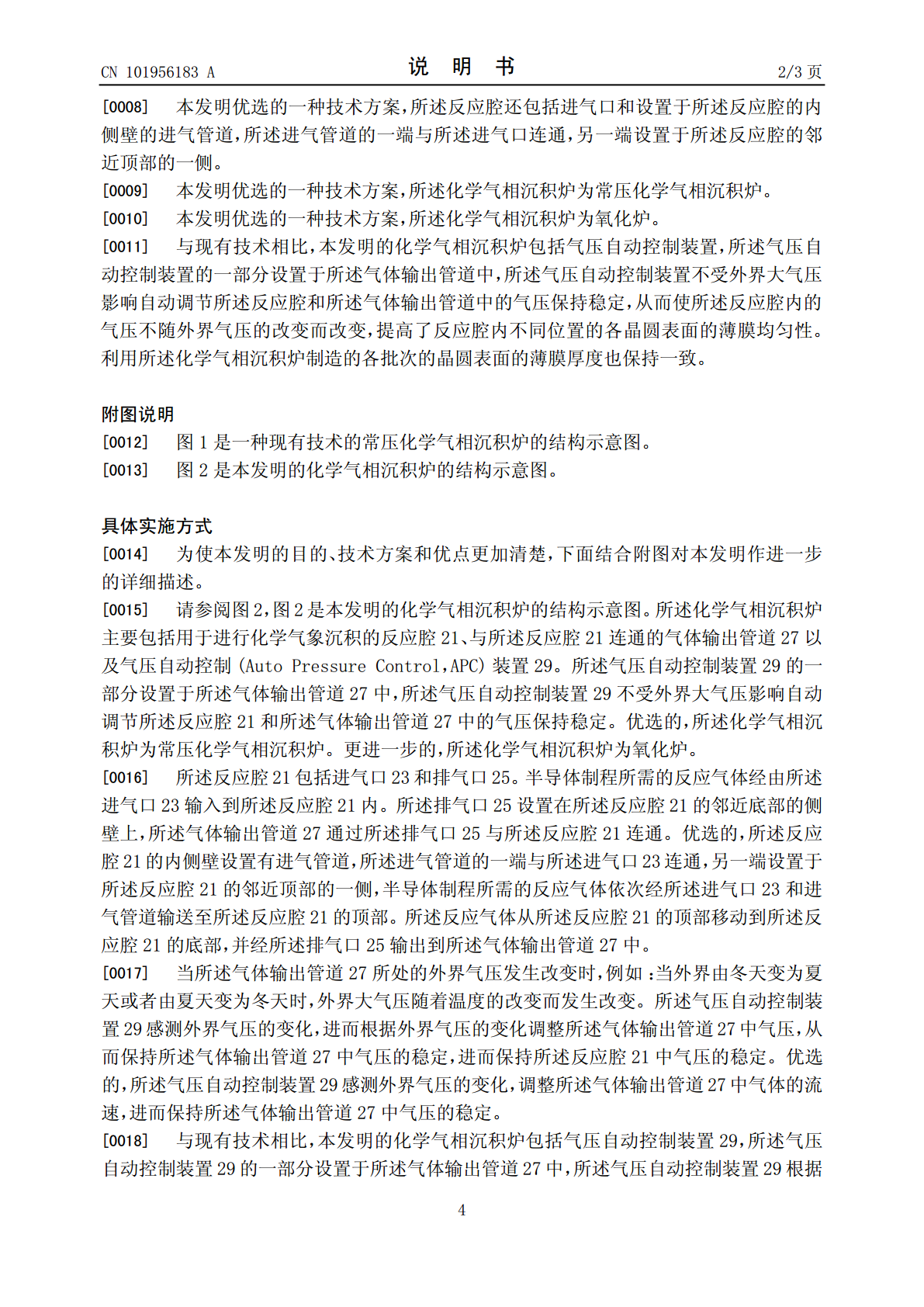

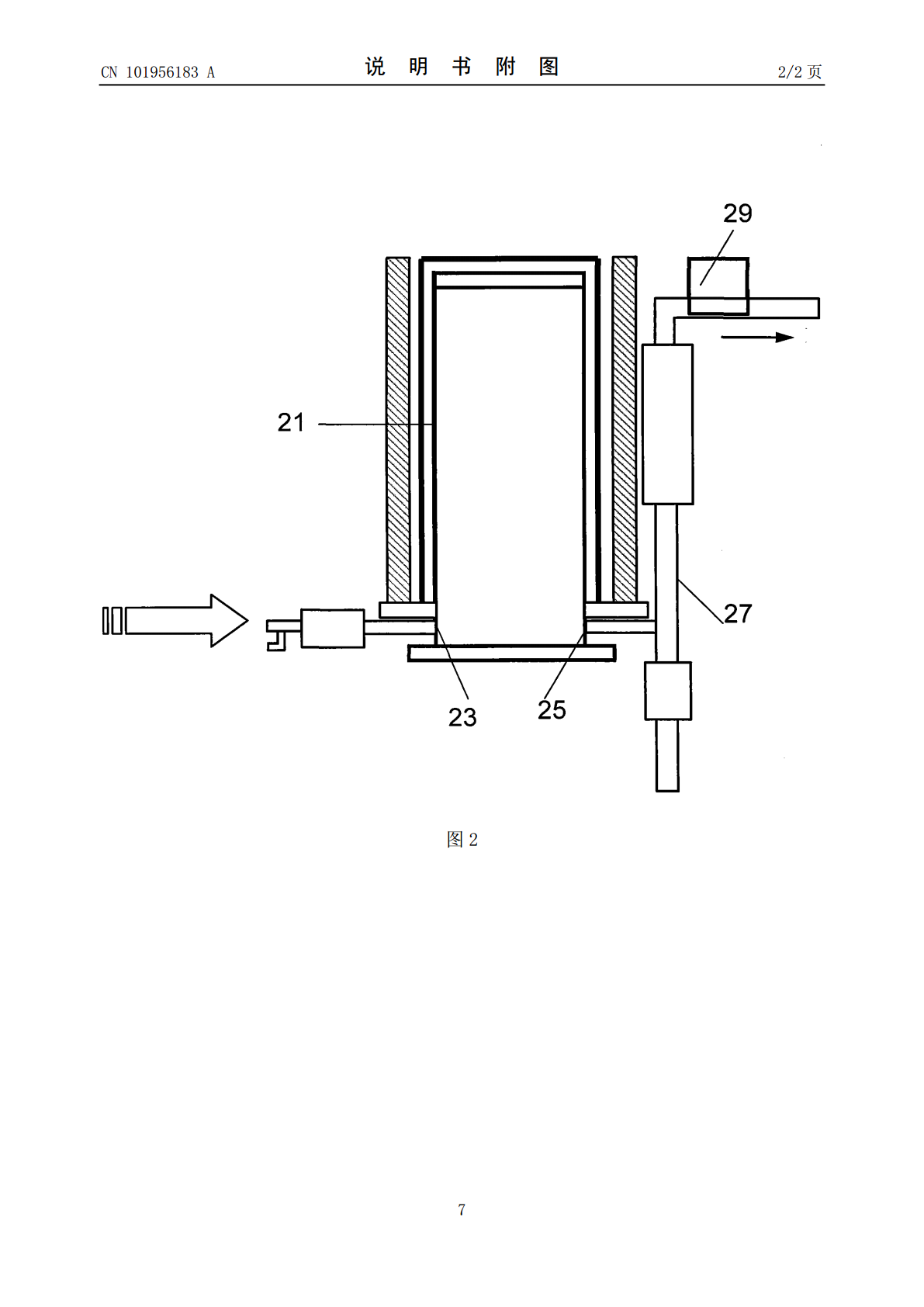

本发明涉及一种化学气相沉积炉,包括用于进行化学气象沉积的反应腔以及与所述反应腔连通的气体输出管道,所述化学气相沉积炉还包括气压自动控制装置,所述气压自动控制装置的一部分设置于所述气体输出管道中,所述气压自动控制装置不受外界大气压影响自动调节所述反应腔和所述气体输出管道中的气压来实现反应腔和所述气体输出管道内气压稳定。本发明的化学气相沉积炉能够提高化学气相沉积炉内不同位置的晶圆表面薄膜的厚度和薄膜均匀性,以及各批次之间的晶圆表面薄膜的厚度的均匀性。

化学气相沉积炉.pdf

本发明提供了一种化学气相沉积炉,其包括:炉体;上炉盖,设置在炉体上部,与炉体密封且可拆装式固定连接;下炉盖,设置在炉体下部,与炉体密封可拆装式固定连接;以及下炉盖升降机构,与下炉盖固定连接,以使下炉盖在脱开固定的炉体后带动下炉盖降落以进行下出料、以及带动出料后的下炉盖上升以与炉体结合。所述化学气相沉积炉还可包括:前后推送机构,设置于下炉盖的正下方,前后推送机构使下炉盖升降机构带动下降的下炉盖落在其上并前后移动到至外围,以进行出装料。炉体、上炉盖、下炉盖均可采用水冷夹层、保温层。由此,能够避免在反复拆装的过

化学气相沉积炉.pdf

本发明的目的在于提供一种气相沉积炉,该气相沉积炉包括炉体、加热体、进气口、出气口以及模具,进气口在炉体底部或顶部,其特征在于:在炉体内或炉体外设有旋转机构,所述旋转机构由1~36个齿轮、转盘、齿套、伞齿轮组、连接轴以及电机组成,电机通过伞齿轮组与转盘相连,齿轮通过连接轴固定在转盘上,齿套在所有齿轮外围固定,并与齿轮啮合,转盘转动带动齿轮沿着圆盘式齿套旋转,每个齿轮上都吊挂或直立一个模具,模具随着齿轮的自转公转实现了产品在炉内的公转与自转。采用该气相沉积炉制备热解氮化硼制品,能够提高PBN产品质量及其生产效

化学气相沉积炉.pdf

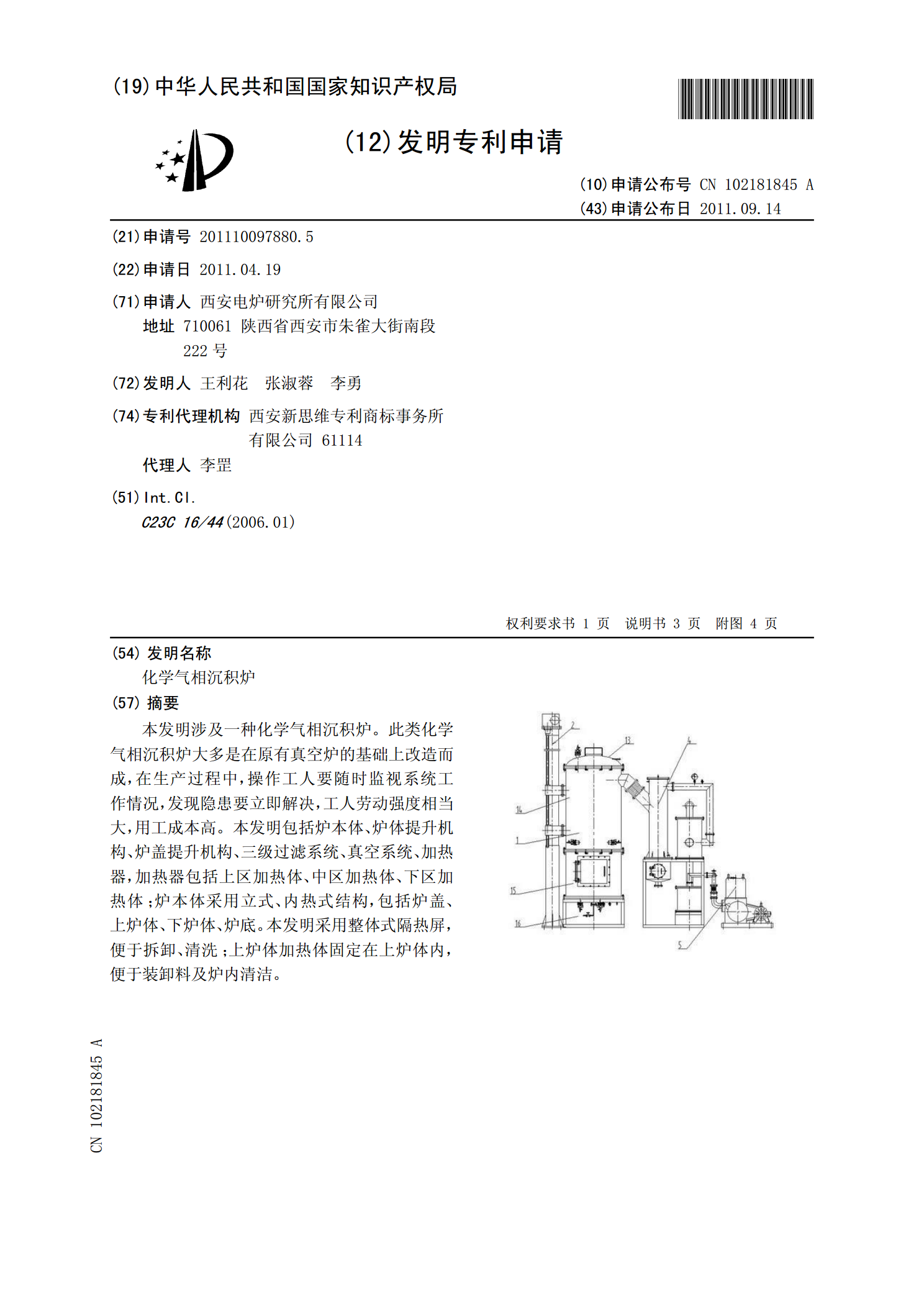

本发明涉及一种化学气相沉积炉。此类化学气相沉积炉大多是在原有真空炉的基础上改造而成,在生产过程中,操作工人要随时监视系统工作情况,发现隐患要立即解决,工人劳动强度相当大,用工成本高。本发明包括炉本体、炉体提升机构、炉盖提升机构、三级过滤系统、真空系统、加热器,加热器包括上区加热体、中区加热体、下区加热体;炉本体采用立式、内热式结构,包括炉盖、上炉体、下炉体、炉底。本发明采用整体式隔热屏,便于拆卸、清洗;上炉体加热体固定在上炉体内,便于装卸料及炉内清洁。