高炉槽上原燃料智能供应系统的控制方法.pdf

兴朝****45

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

高炉槽上原燃料智能供应系统的控制方法.pdf

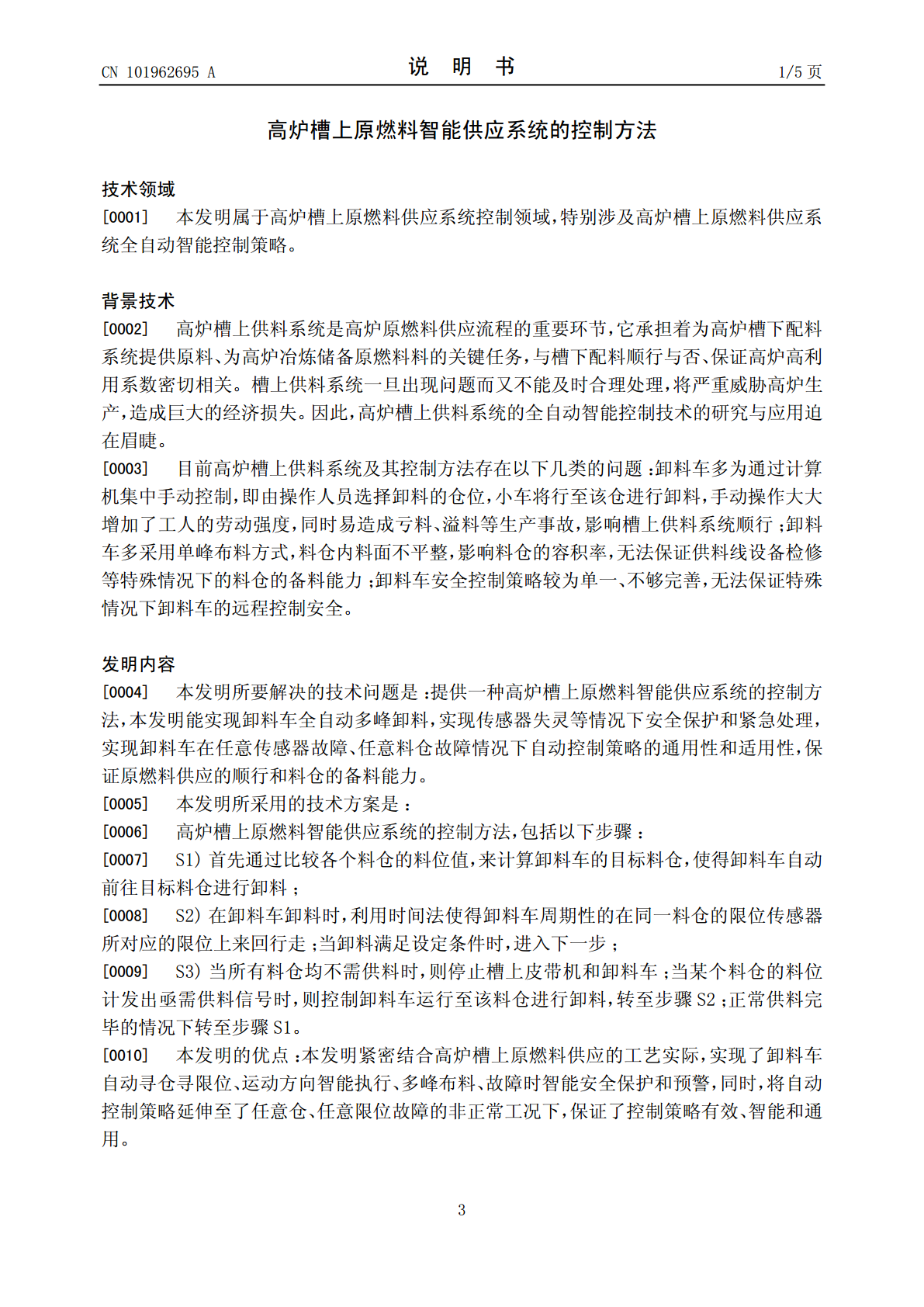

本发明提供了一种高炉槽上原燃料智能供应系统的控制方法,包括:S1)通过比较各个料仓的料位值,来计算卸料车的目标料仓;S2)在卸料车卸料时,利用时间法使得卸料车周期性的在同一料仓的限位传感器所对应的限位上来回行走;S3)根据各料仓的情况进行相应地处理。本发明能实现卸料车全自动多峰卸料,实现传感器失灵等情况下安全保护和紧急处理,实现卸料车在任意传感器故障、任意料仓故障情况下自动控制策略的通用性和适用性,保证原燃料供应的顺行和料仓的备料能力。

高炉槽上原燃料智能供应系统.pdf

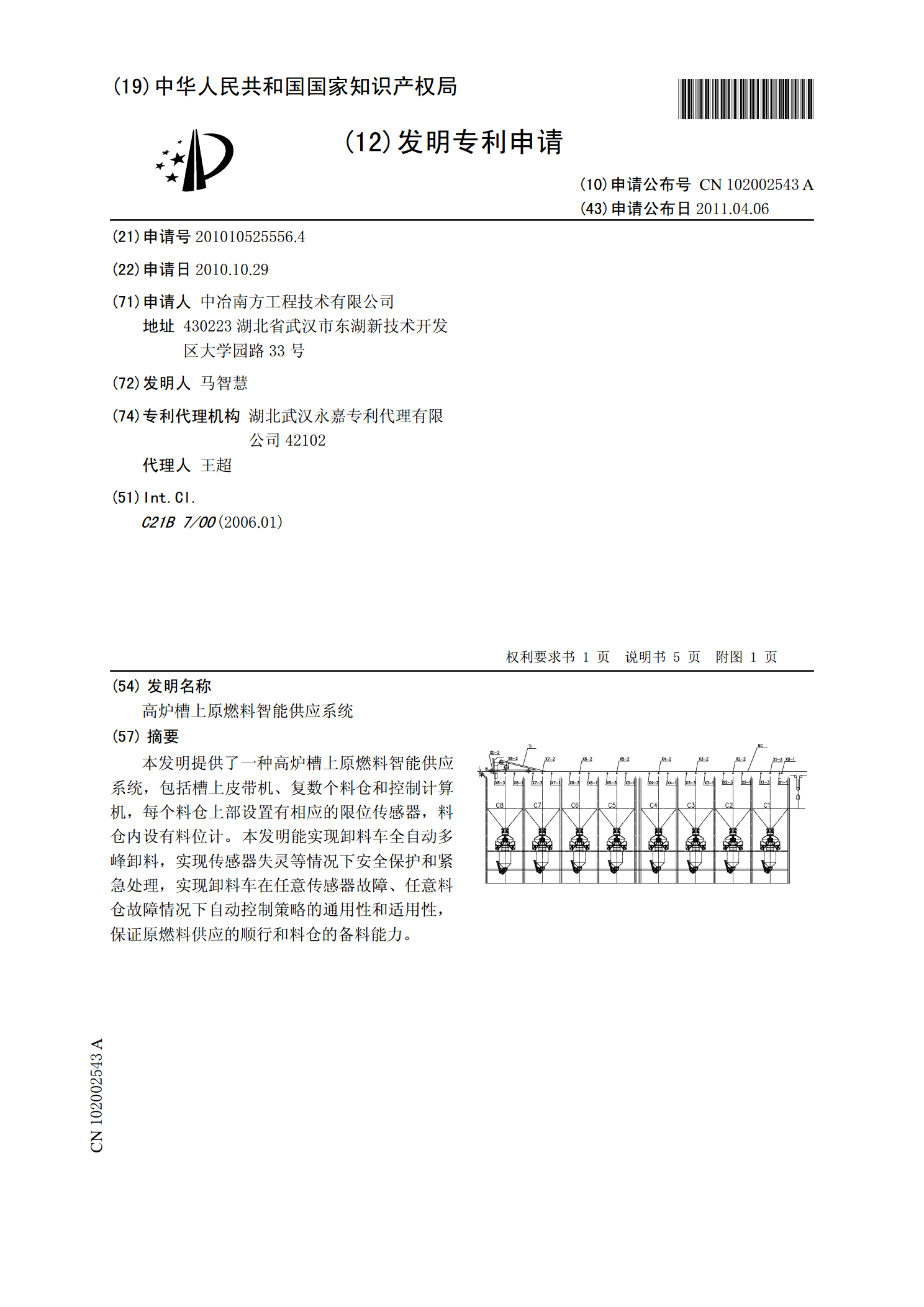

本发明提供了一种高炉槽上原燃料智能供应系统,包括槽上皮带机、复数个料仓和控制计算机,每个料仓上部设置有相应的限位传感器,料仓内设有料位计。本发明能实现卸料车全自动多峰卸料,实现传感器失灵等情况下安全保护和紧急处理,实现卸料车在任意传感器故障、任意料仓故障情况下自动控制策略的通用性和适用性,保证原燃料供应的顺行和料仓的备料能力。

高炉槽上料仓智能管理系统及方法.pdf

本发明涉及料仓管理技术领域,公开了一种高炉槽上料仓智能管理系统及方法,所述系统包括:控制模块、第一图像采集模块、物料监控模块以及料仓物料平衡模块,控制模块在卸料小车完成自动对仓时,驱动卸料小车中的来料传输至送料皮带进行自动放料;第一图像采集模块在采集到来料时,获取图像采集设备采集的第一图像信息;物料监控模块根据第一图像信息判断来料在传输时满足任务执行条件时,确定原燃料的放料重量信息,并将放料重量信息传输至所述料仓物料平衡模块;料仓物料平衡模块根据放料重量信息以及料位计确定仓位在仓位满料时,向控制模块发送满

《安全管理》之高炉原料、燃料供应系统危险有害因素分析(槽下供料系统).doc

此资料由网络收集而来如有侵权请告知上传者立即删除。资料共分享我们负责传递知识。高炉原料、燃料供应系统危险有害因素分析(槽下供料系统)1、称量斗称量斗根据称量物质的不同可分为矿石称量斗、杂矿称量斗和焦丁称量斗。称量斗可能对人造成伤害的危险因素大致可以分为以下几类:(1)机械伤害操作工在零件加紧固定更换过程中容易被划伤、砸伤。(2)辐射伤害由于焦炭称量斗上设有中子测水装置存在辐射危险若操作人员保护不当或防护措施不到位可能造成辐射伤害。

2022《安全管理》之高炉原料燃料供应系统危险有害因素分析(槽下供料系统).docx

此资料由网络收集而来,如有侵权请告知上传者立即删除。资料共分享,我们负责传递知识。高炉原料、燃料供应系统危险有害因素分析(槽下供料系统)1、称量斗称量斗根据称量物质的不同可分为矿石称量斗、杂矿称量斗和焦丁称量斗。称量斗可能对人造成伤害的危险因素大致可以分为以下几类:(1)机械伤害操作工在零件加紧,固定,更换过程中容易被划伤、砸伤。(2)辐射伤害由于焦炭称量斗上设有中子测水装置,存在辐射危险,若操作人员保护不当,或防护措施不到位,可能造成辐射伤害。2、给料机给料机是原料、燃烧供应系统重要设备,可分为矿石给料