一种无钟炉顶高炉高比例球团矿炉料结构冶炼方法.pdf

是你****晨呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种无钟炉顶高炉高比例球团矿炉料结构冶炼方法.pdf

本发明公开了一种无钟炉顶高炉高比例球团矿炉料结构冶炼方法,通过提高烧结矿的碱度至2.5-3.5倍或配加高CaO含量的熔剂,中心加焦及矿中混焦技术,采用正分装、矿焦不等料线、布料溜槽从小角度向大角度方向进行布料的装料方法,定期倒罐和扩大矿石批重,使高炉料柱在煤气流通过时,能保持稳定均匀的边缘煤气流和较强的中心煤气流;风口理论燃烧温度控制在2200℃-2300℃之间;采用低硅和低炉渣碱度操作方针冶炼。可提高高炉利用系数8%-10%;降低高炉燃料比2—3%;生铁含si降低,脱硫能力提高,改善生铁质量,延长炉身寿

无料钟高炉高比例球团矿炉料结构布料方法.pdf

本发明公开了一种无料钟高炉高比例球团矿炉料结构布料方法,具体步骤是:按焦批重量的7%-15%进行中心加焦,利用槽下焦炭称量斗先称量对应矿石量焦炭批重的3%-8%;焦炭和矿石闸门同时开启,使矿石和焦炭均匀混合装入料车内,按正常加料程序进行加料;当炉顶料罐下节流阀打开后矿焦混合料经炉顶流槽放入炉内,布料后焦炭落点圆周半径大于矿石落点圆周半径,能在矿石料层边缘形成均匀稳定的焦炭层;矿批重控制在临界值以上,矿石在炉喉的平均厚度为炉喉直径的8%-10%。本发明方法能降低通过高炉料柱垂直方向中心和边缘煤气的阻力,改善

一种高炉高比例球团矿的冶炼方法.pdf

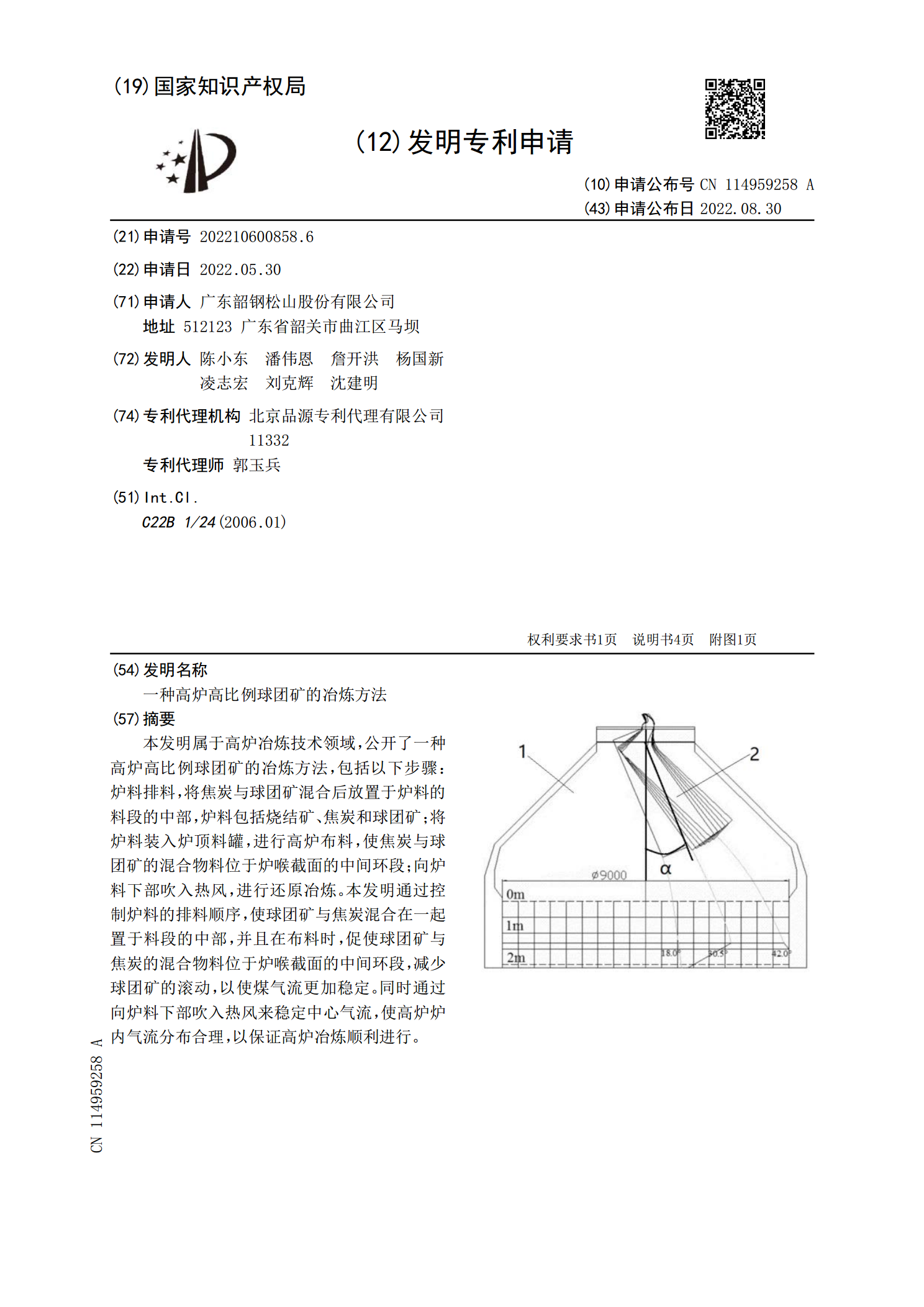

本发明属于高炉冶炼技术领域,公开了一种高炉高比例球团矿的冶炼方法,包括以下步骤:炉料排料,将焦炭与球团矿混合后放置于炉料的料段的中部,炉料包括烧结矿、焦炭和球团矿;将炉料装入炉顶料罐,进行高炉布料,使焦炭与球团矿的混合物料位于炉喉截面的中间环段;向炉料下部吹入热风,进行还原冶炼。本发明通过控制炉料的排料顺序,使球团矿与焦炭混合在一起置于料段的中部,并且在布料时,促使球团矿与焦炭的混合物料位于炉喉截面的中间环段,减少球团矿的滚动,以使煤气流更加稳定。同时通过向炉料下部吹入热风来稳定中心气流,使高炉炉内气流分

一种高比例球团矿的高炉冶炼方法.pdf

本发明提供了一种高比例球团矿的高炉冶炼方法,所述方法包括如下步骤,将铁矿原料与焦炭进行高炉布料,获得高炉炉料;所述高炉布料时,粒径为5‑13mm的烧结矿和球团矿混合后进行布料,布料圈数为:9档位的布料圈数为2‑4圈,5档位的布料圈数为1‑2圈,8档位的布料圈数<9档位的布料圈数,6档位和7档位的布料圈数均<8档位的布料圈数;粒度为13‑60mm的烧结矿布料圈数为:9档位和8档位的布料圈数均为2‑4圈,且9档位的布料圈数>8档位的布料圈数;向所述高炉炉料下部吹入氧质量分数<3%的热风,进行还原冶炼,获得铁水

一种高比例球团矿的钒钛磁铁矿的高炉冶炼方法.pdf

本发明提供了一种高比例球团矿的钒钛磁铁矿的高炉冶炼方法,其特征在于,所述高炉冶炼过程中的炉料包括:球团矿、普通块矿和钢渣。本发明针对高比例球团矿的钒钛磁铁矿高炉冶炼,取消高炉冶炼过程中使用的烧结矿,再配加5~15%的普通块矿及钢渣,实现钒钛磁铁矿的高炉强化冶炼,同时也提供了一种钢渣的回收利用方法,本发明提供的钒钛磁铁矿的高炉冶炼方法生产成本低、经济效益好。