用于不烧镁钙砖的结合剂及其制备方法.pdf

长春****主a

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

用于不烧镁钙砖的结合剂及其制备方法.pdf

本发明属于耐火材料应用领域,涉及一种用于不烧镁钙砖的结合剂及其制备方法,其特征在于由以下重量百分数的原料组成:高温沥青30~40%,蒽油3~8%,增塑剂10~15%,异氰酸酯35~45%和稀土氧化物1~5%。本发明的优点在于水份重量含量更低,在0.01%以下,并且对镁钙砖的结合性能更好,在制品高温使用后骤冷也不开裂,无裂纹,体积不膨胀,无氧化现象,在水泥回转窑上使用结窑皮效果好。适用于水泥回转窑烧成带、钢包炉衬部位,是新一代环保材料。

一种镁钙砖用结合剂及其镁钙砖的制备方法及镁钙砖.pdf

本发明涉及一种镁钙砖用结合剂及其镁钙砖的制备方法及镁钙砖。结合剂是56~60℃的半精炼石蜡中加食用豆油。制备方法包括:Ⅰ20钙合成砂筛分后分成5~3mm、3~1mm、1~0mm的粒度及≤0.074mm的细粉:Ⅱ上述原料与结合剂进行重量配比,各种颗粒与细粉100~120,结合剂2.5~3;Ⅲ将步骤Ⅱ中的原料与结合剂混练,先干混练颗粒料,再加入结合剂;将≤0.074mm的细粉加入后混练成泥料;Ⅳ液压机成型投制砖坯,砖坯装砖坯窑车;Ⅴ砖坯入窑烧制,1500~1600℃煅烧4~6小时;Ⅵ出窑的产品抽样检测。本方法

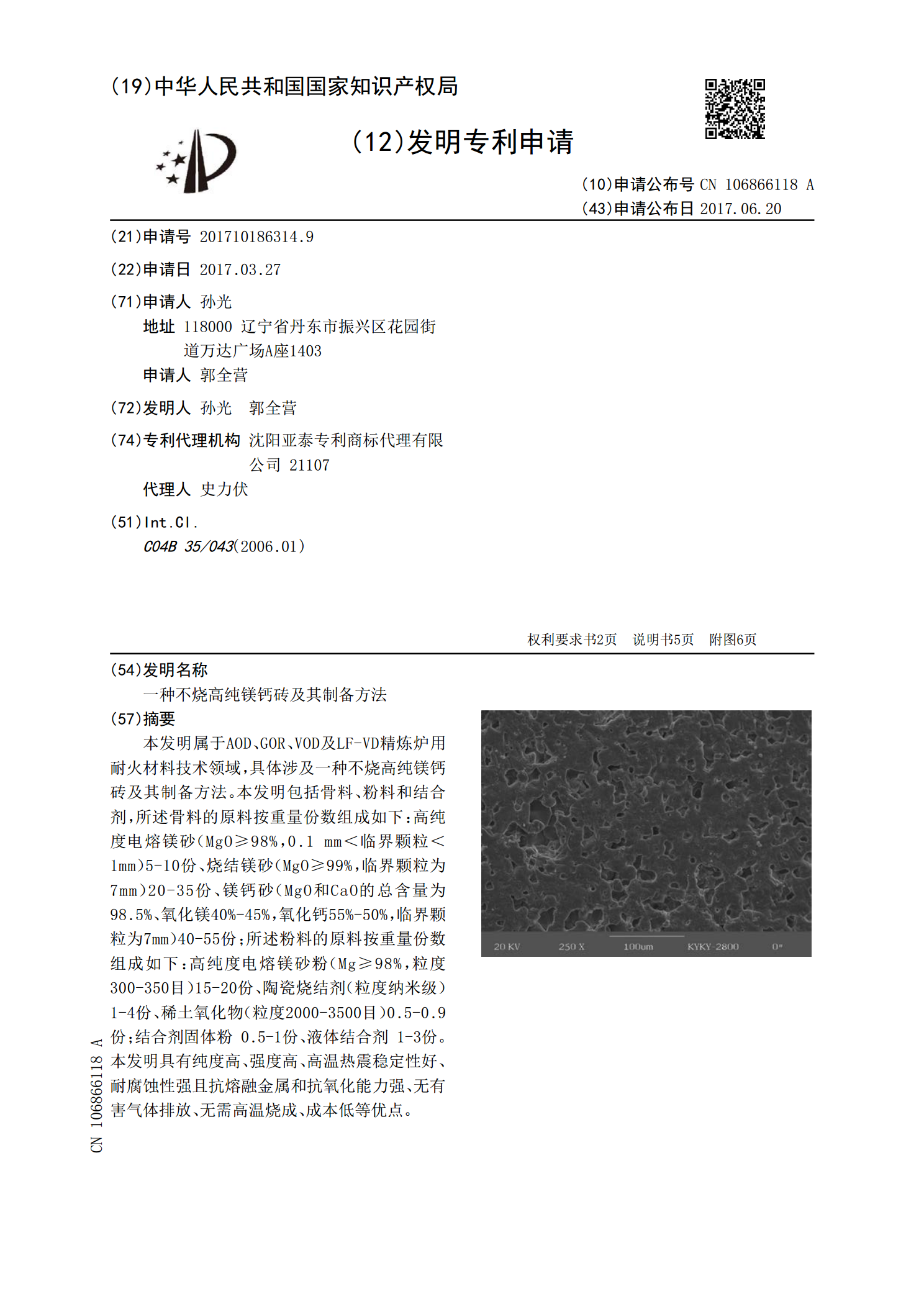

一种不烧高纯镁钙砖及其制备方法.pdf

本发明属于AOD、GOR、VOD及LF‑VD精炼炉用耐火材料技术领域,具体涉及一种不烧高纯镁钙砖及其制备方法。本发明包括骨料、粉料和结合剂,所述骨料的原料按重量份数组成如下:高纯度电熔镁砂(MgO≥98%,0.1mm<临界颗粒<1mm)5‑10份、烧结镁砂(MgO≥99%,临界颗粒为7mm)20‑35份、镁钙砂(MgO和CaO的总含量为98.5%、氧化镁40%‑45%,氧化钙55%‑50%,临界颗粒为7mm)40‑55份;所述粉料的原料按重量份数组成如下:高纯度电熔镁砂粉(Mg≥98%,粒度300‑35

一种免烧镁钙碳砖及其制备方法.pdf

本发明公开了一种免烧镁钙碳砖,包括以下重量份的原料:镁钙砂60‑100份、电熔镁砂20‑40份、鳞片石墨5‑10份、氧化锆微粉3‑8份、碳化硅微粉3‑8份、酚醛树脂2‑5份和改性沥青2‑5份;制备方法:(1)称取各原料;(2)先将镁钙砂、电熔镁砂和氧化锆微粉干混,然后加入酚醛树脂和改性沥青湿混,再加入鳞片石墨混料,最后加入碳化硅微粉混料;(3)倒入模具,加压成坯,烘烤;(4)沾石蜡,采用双层塑封包装,即得。本发明制备得到的免烧镁钙碳砖体积密度大,强度高,且不易水化、开裂,抗侵蚀能力强,高温稳定性好,使用时

高钙镁钙砖及其制备方法.pdf

本发明属不锈钢等特种钢冶炉用耐火材料技术领域,尤其涉及一种高钙镁钙砖及其制备方法,包括:粒度为3~1mm的天然白云石1~2;粒度为2~5mm的天然白云石1~2;粒度为200~300目的天然白云石1~2;粒度为3~1mm的合成镁钙砂45~52;粒度为2~5mm的合成镁钙砂35~55;粒度为200~300目的合成镁钙砂60~82;粒度为3~1mm的镁砂5~18;粒度为2~5mm的镁砂1~5;粒度为200~300目的镁砂6~8;石蜡2~6。本发明热震稳定性高,抗渣性、高温强度、抗水化性及抗侵蚀冲刷性理想,使用寿