一种电炉炉底的砌筑工艺.pdf

是你****盟主

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种电炉炉底的砌筑工艺.pdf

本发明涉及冶金领域的砌筑工艺,是一种电炉炉底的砌筑工艺,检查炉底炉壳圆度,确定炉壳无明显变形,清理炉壳内粘渣和积灰,保证透气孔畅通,均匀抹上一层胶;在炉底与炉壁相接处,向炉底方向在炉底上逐层粘贴两层纳米材料反射绝热板作为保温材料层,每层纳米材料反射绝热板厚度为5mm,纳米材料反射绝热板要贴平,贴实,贴齐,且无空穴,两层纳米材料反射绝热板的接缝要错开;在保温材料层上方由下至上平砌两层镁砖,用细镁砂填封砖缝,每层镁砖厚度为76mm;在镁砖上方砌一层镁碳砖,厚度为150mm,并用细镁砂填封砖缝;在镁碳砖上方铺垫

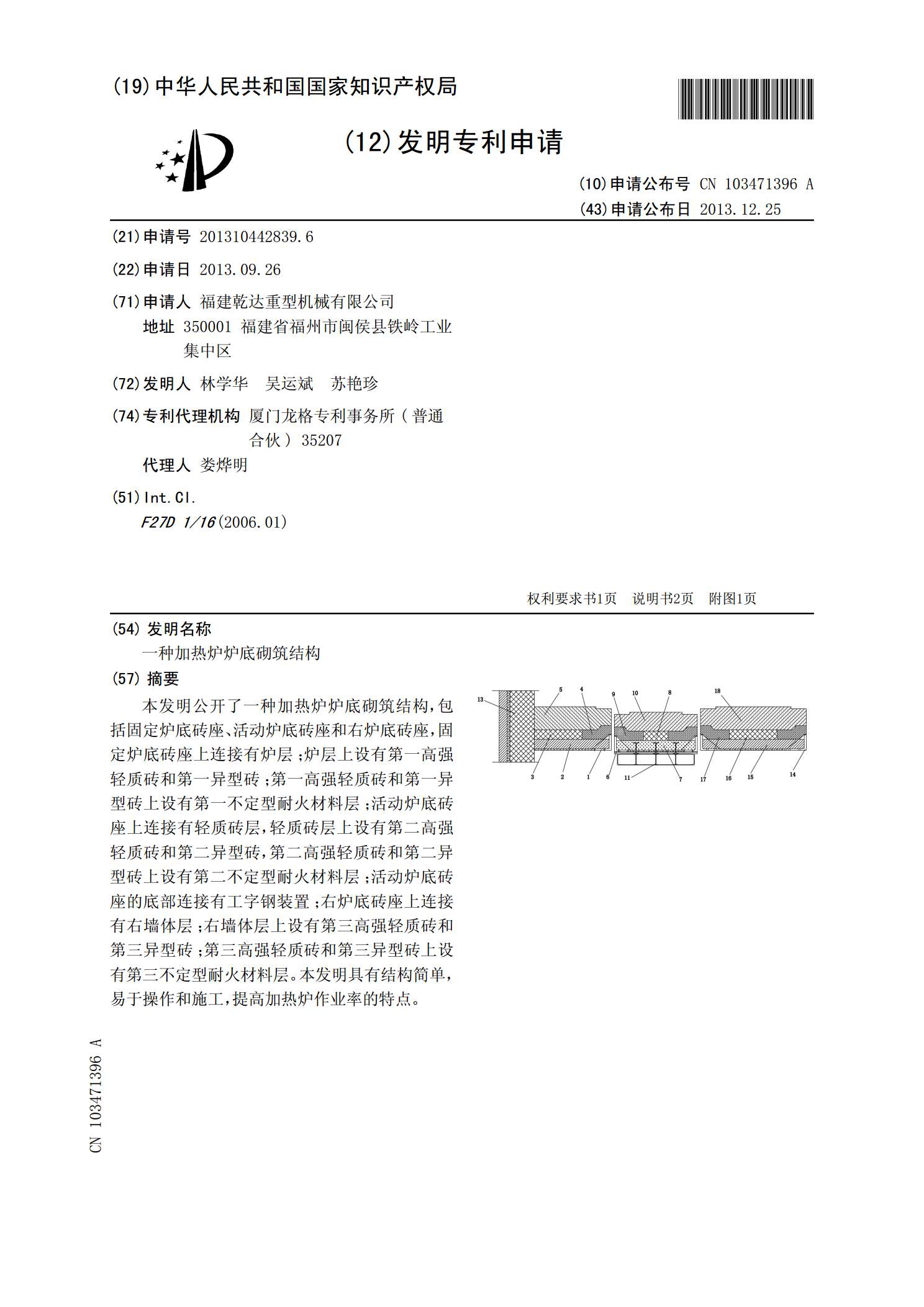

一种加热炉炉底砌筑结构.pdf

本发明公开了一种加热炉炉底砌筑结构,包括固定炉底砖座、活动炉底砖座和右炉底砖座,固定炉底砖座上连接有炉层;炉层上设有第一高强轻质砖和第一异型砖;第一高强轻质砖和第一异型砖上设有第一不定型耐火材料层;活动炉底砖座上连接有轻质砖层,轻质砖层上设有第二高强轻质砖和第二异型砖,第二高强轻质砖和第二异型砖上设有第二不定型耐火材料层;活动炉底砖座的底部连接有工字钢装置;右炉底砖座上连接有右墙体层;右墙体层上设有第三高强轻质砖和第三异型砖;第三高强轻质砖和第三异型砖上设有第三不定型耐火材料层。本发明具有结构简单,易于操

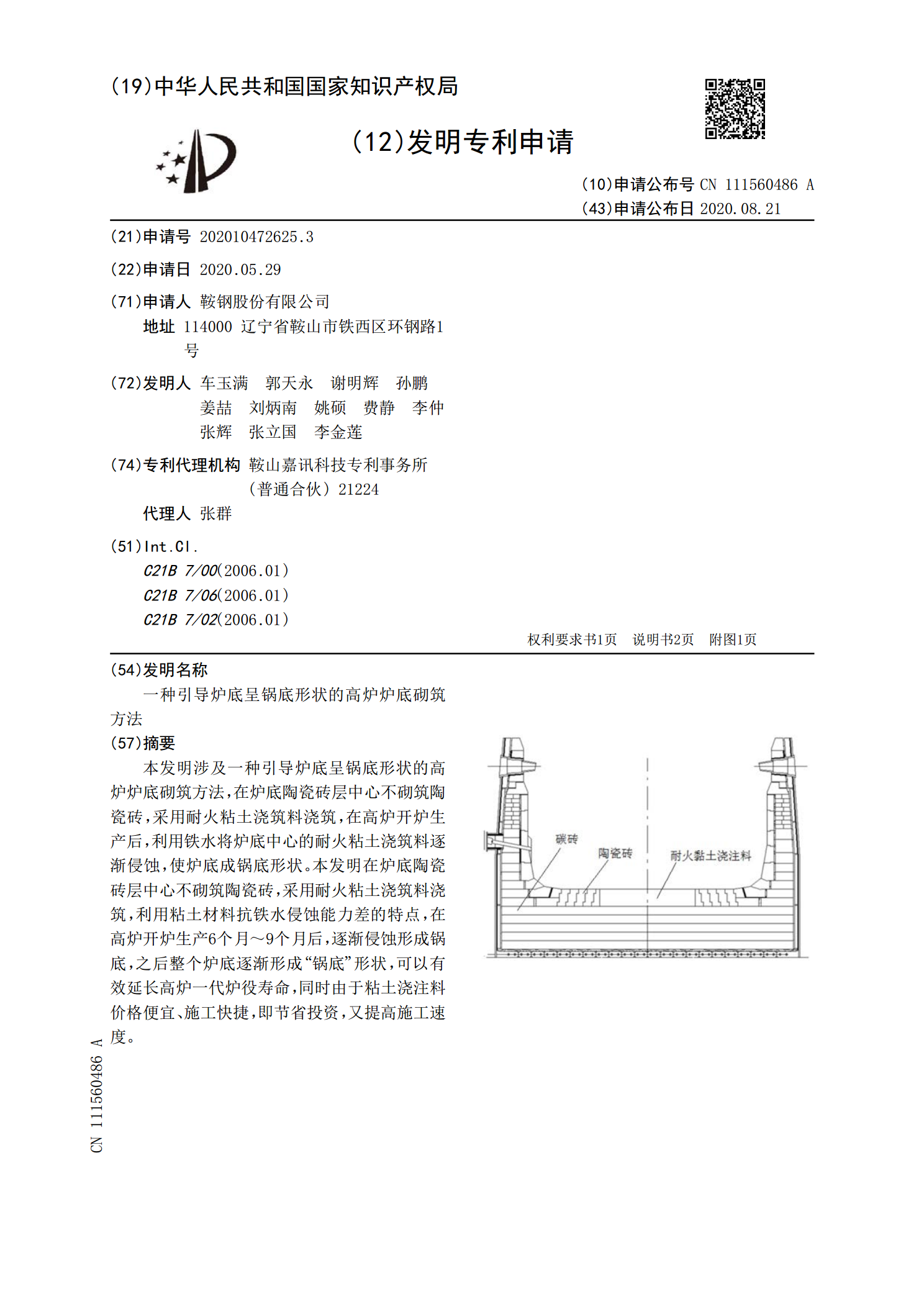

一种引导炉底呈锅底形状的高炉炉底砌筑方法.pdf

本发明涉及一种引导炉底呈锅底形状的高炉炉底砌筑方法,在炉底陶瓷砖层中心不砌筑陶瓷砖,采用耐火粘土浇筑料浇筑,在高炉开炉生产后,利用铁水将炉底中心的耐火粘土浇筑料逐渐侵蚀,使炉底成锅底形状。本发明在炉底陶瓷砖层中心不砌筑陶瓷砖,采用耐火粘土浇筑料浇筑,利用粘土材料抗铁水侵蚀能力差的特点,在高炉开炉生产6个月~9个月后,逐渐侵蚀形成锅底,之后整个炉底逐渐形成“锅底”形状,可以有效延长高炉一代炉役寿命,同时由于粘土浇注料价格便宜、施工快捷,即节省投资,又提高施工速度。

大型焦炉筑炉及砌筑工艺.pdf

本发明公开了一种大型焦炉筑炉及砌筑工艺,包括以下步骤:S1、焦炉测量放线;S2、焦炉基础顶板砌筑:S21、焦炉基础顶板混凝土二次找平,经检查合格后再砌筑顶板铺砖,在砌筑时,炉体横向中心线位置测量应放出基础顶板顶部标高;S22、砌筑时,将基础顶板的红砖边界线放在两侧炉端砼基础上,根据中心标高拉线砌筑,随砌随检查砌体的几何尺寸标高及平整度,砌体的砖层线放在煤气管上;S23、焦炉两端墙对称砌筑,空煤气管道处空隙用灰浆抹平,基础顶板铺红砖和隔热砖砌筑完后,检查顶面标高及平整度,并进行打磨处理,经检查合格后,铺设炉

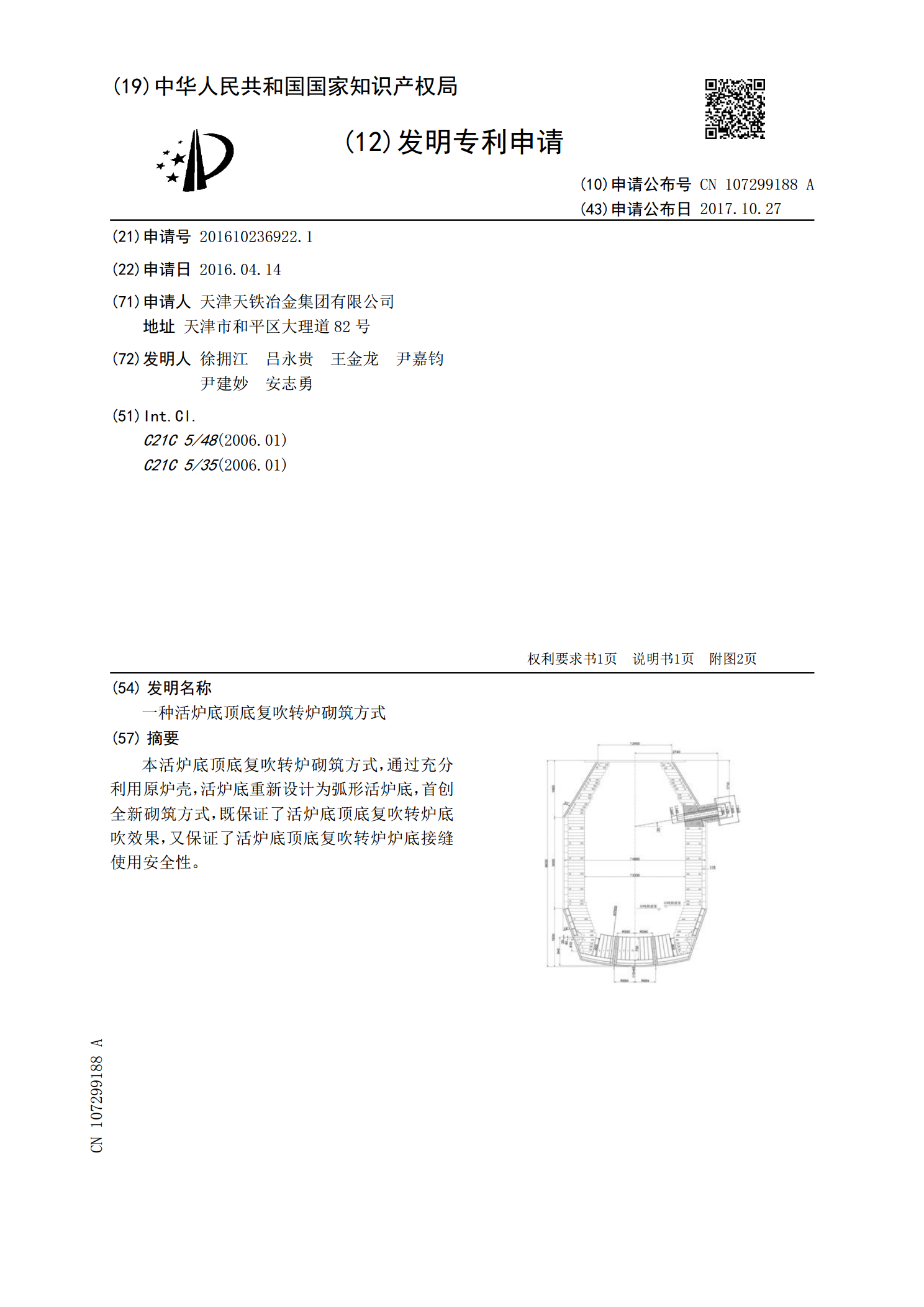

一种活炉底顶底复吹转炉砌筑方式.pdf

本活炉底顶底复吹转炉砌筑方式,通过充分利用原炉壳,活炉底重新设计为弧形活炉底,首创全新砌筑方式,既保证了活炉底顶底复吹转炉底吹效果,又保证了活炉底顶底复吹转炉炉底接缝使用安全性。