从硅藻制备高纯多晶硅的方法.pdf

猫巷****熙柔

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

从硅藻制备高纯多晶硅的方法.pdf

本发明公开了一种从硅藻制备高纯多晶硅的方法。它的步骤如下:1)将100g硅藻充分粉碎,放入400~1200oC炉中在空气或氧气气氛下煅烧0.5~8h,得到SiO2粉末;2)将SiO2粉末在0.1~1.0mol/L的稀盐酸溶液中浸泡1~24h,过滤,清洗,60~150oC烘干后与2~10g金属还原剂粉末充分混合,放入炉中,隔绝空气或在惰性气体的保护下500~800oC煅烧0.5~12h;冷却,在0.1~1.0mol/L的稀盐酸溶液中浸泡1~24h,烘干,即得纯度超过99%的多晶硅。本发明提出的从硅藻制备高纯

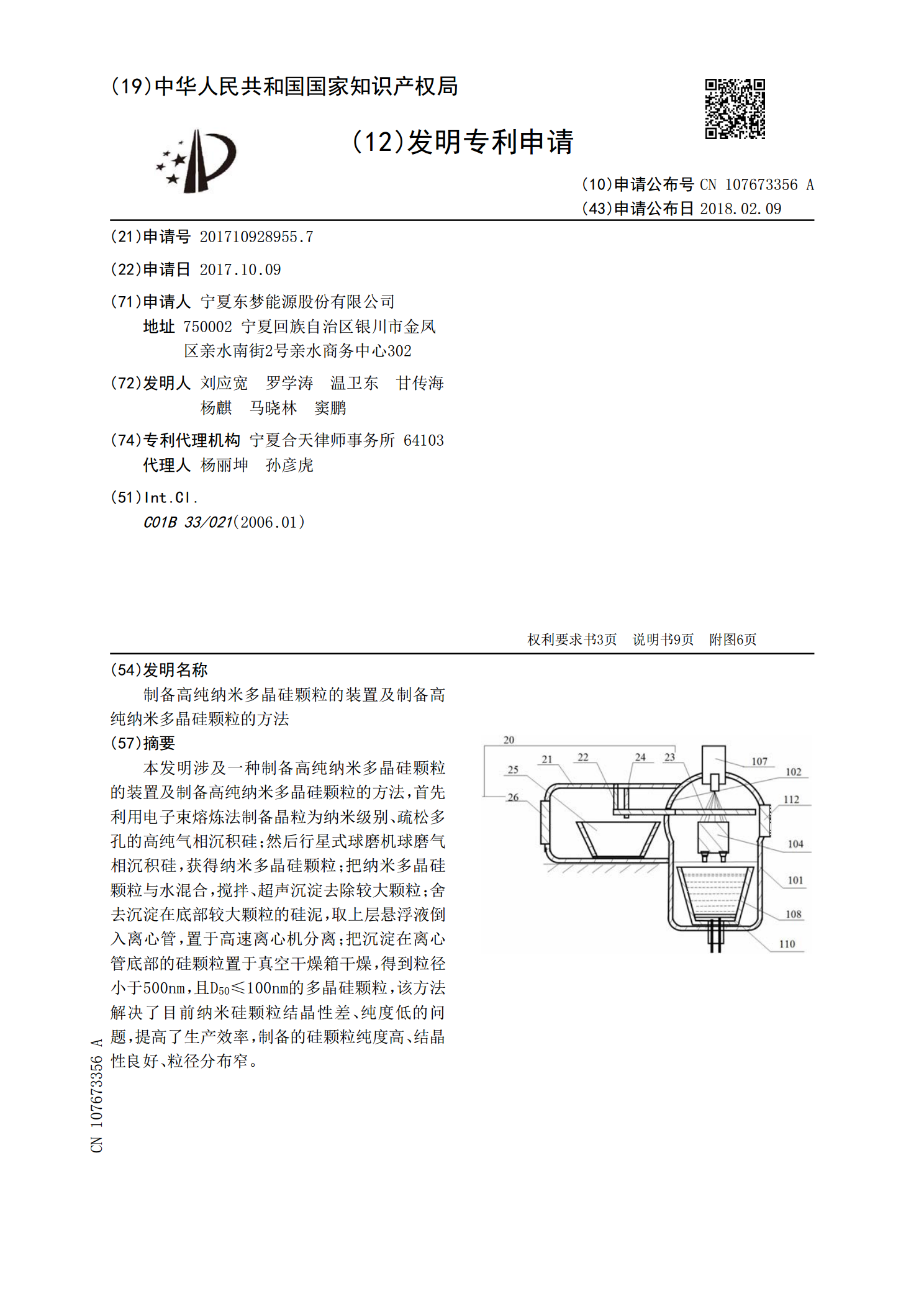

制备高纯纳米多晶硅颗粒的装置及制备高纯纳米多晶硅颗粒的方法.pdf

本发明涉及一种制备高纯纳米多晶硅颗粒的装置及制备高纯纳米多晶硅颗粒的方法,首先利用电子束熔炼法制备晶粒为纳米级别、疏松多孔的高纯气相沉积硅;然后行星式球磨机球磨气相沉积硅,获得纳米多晶硅颗粒;把纳米多晶硅颗粒与水混合,搅拌、超声沉淀去除较大颗粒;舍去沉淀在底部较大颗粒的硅泥,取上层悬浮液倒入离心管,置于高速离心机分离;把沉淀在离心管底部的硅颗粒置于真空干燥箱干燥,得到粒径小于500nm,且D50≤100nm的多晶硅颗粒,该方法解决了目前纳米硅颗粒结晶性差、纯度低的问题,提高了生产效率,制备的硅颗粒纯度高、

冶金法制备高纯多晶硅的研究.docx

冶金法制备高纯多晶硅的研究摘要本文介绍了冶金法制备高纯多晶硅的原理和方法,并分析了该技术的优势和局限性。通过对不同冶金方法的比较和对产物质量的控制,冶金法可以在一定程度上满足高纯度多晶硅的需求。但是,该方法的高能耗和对原材料质量要求高等问题仍需要进一步解决。关键词:高纯多晶硅;冶金法;产物质量;优势与局限性一、介绍高纯多晶硅是一种重要的半导体材料,在电子工业和太阳能电池制造等领域有广泛应用。为了满足这些需求,目前主要采用的制备方法包括气相沉积、不纯化学沉淀、熔盐电解、单晶生长和冶金法等。其中,冶金法制备高

一种多晶硅铸锭用致密高纯层的制备方法.pdf

本发明涉及一种多晶硅铸锭用致密高纯层的制备方法,所述工艺方法如下:料浆制备:取高纯石英砂按照一定颗粒级配放入水中,并加入凝胶单体、交联剂及分散剂进行球磨得到高纯料浆;料浆喷涂:将石英坩埚加热到一定温度,使用喷涂装置,将高纯料浆和引发剂同时喷涂到坩埚内表面;凝胶化:将喷完高纯的坩埚进行微波干燥,使其充分凝胶化;高温烧结:将凝胶化后的石英坩埚放置到烧结炉中,将烧结炉温度升高到800℃进行烧结,烧掉高纯涂层里的有机物,得到高纯涂层。

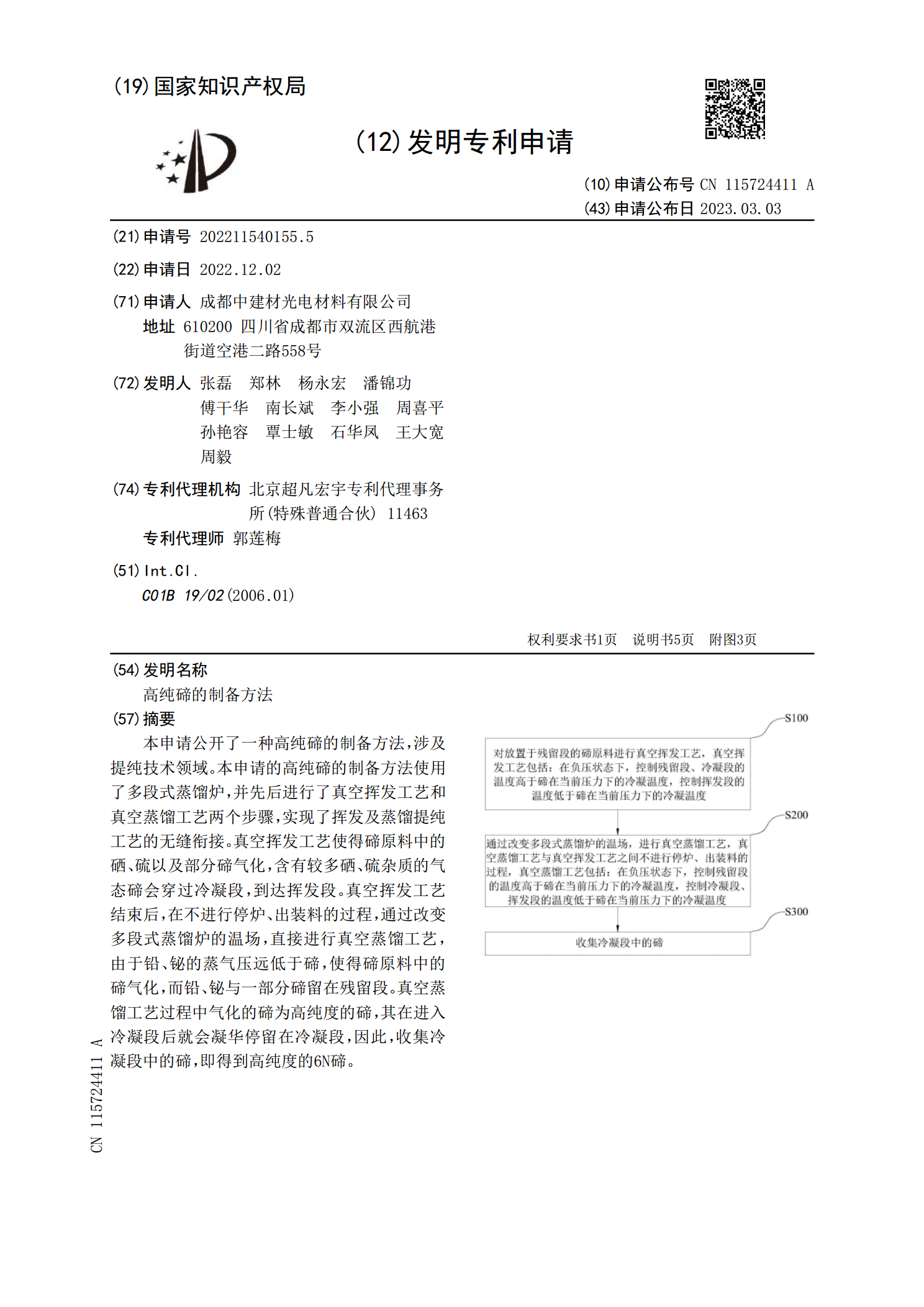

高纯碲的制备方法.pdf

本申请公开了一种高纯碲的制备方法,涉及提纯技术领域。本申请的高纯碲的制备方法使用了多段式蒸馏炉,并先后进行了真空挥发工艺和真空蒸馏工艺两个步骤,实现了挥发及蒸馏提纯工艺的无缝衔接。真空挥发工艺使得碲原料中的硒、硫以及部分碲气化,含有较多硒、硫杂质的气态碲会穿过冷凝段,到达挥发段。真空挥发工艺结束后,在不进行停炉、出装料的过程,通过改变多段式蒸馏炉的温场,直接进行真空蒸馏工艺,由于铅、铋的蒸气压远低于碲,使得碲原料中的碲气化,而铅、铋与一部分碲留在残留段。真空蒸馏工艺过程中气化的碲为高纯度的碲,其在进入冷凝