一种新型转炉炼钢脱磷剂及其制备方法.pdf

春兰****89

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种新型转炉炼钢脱磷剂及其制备方法.pdf

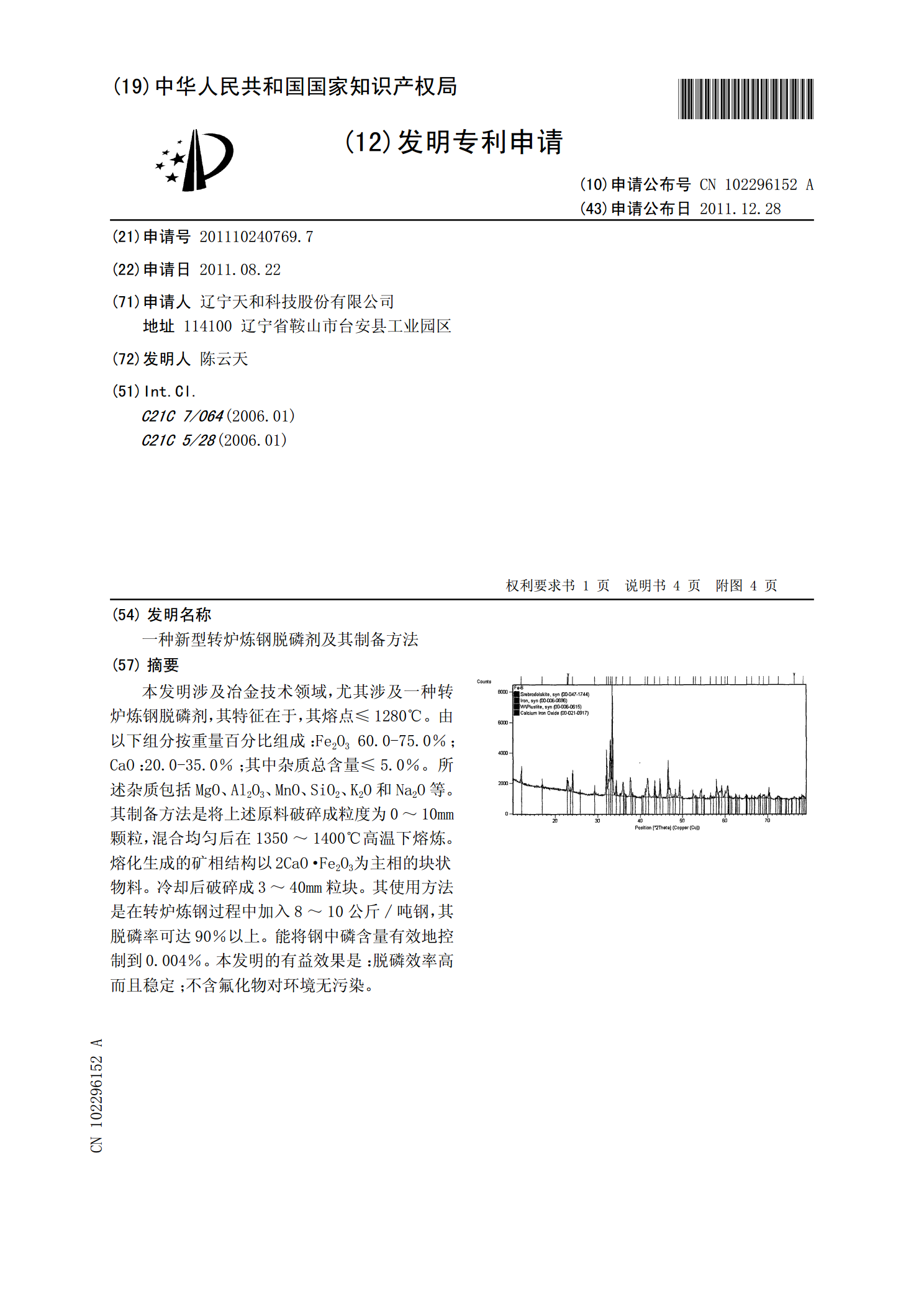

本发明涉及冶金技术领域,尤其涉及一种转炉炼钢脱磷剂,其特征在于,其熔点≤1280℃。由以下组分按重量百分比组成:Fe2O3?60.0-75.0%;CaO:20.0-35.0%;其中杂质总含量≤5.0%。所述杂质包括MgO、Al2O3、MnO、SiO2、K2O和Na2O等。其制备方法是将上述原料破碎成粒度为0~10mm颗粒,混合均匀后在1350~1400℃高温下熔炼。熔化生成的矿相结构以2CaO·Fe2O3为主相的块状物料。冷却后破碎成3~40mm粒块。其使用方法是在转炉炼钢过程中加入8~10公斤/吨钢,其

转炉炼钢脱磷剂制备方法.pdf

本发明涉及一种转炉炼钢脱磷剂及其制备方法,其特征在于:转炉炼钢脱磷剂是由下列原料按重量百分比组成:三氧化二铁Fe2O3?40%~45%、氧化钙CaO?45%~50%、三氧化二铝Al2O3?1%~4.0%、二氧化硅SiO2<5.0%、氟CaF2?0~1.5%其熔点为低于1150℃。其制备方法为:将上述原料经破碎,混合均匀后,在1200℃~1550℃高温下熔炼,熔化反应生成铁酸钙;在其冷却后,将生成的铁酸钙加工成3~40mm粒块作为实用的转炉脱磷剂。本发明转炉炼钢脱磷剂,具有脱磷效果稳定,消耗低,它能使钢中磷

一种转炉炼钢高效脱磷剂的制备方法.pdf

本发明公开了一种转炉炼钢高效脱磷剂的制备方法,脱磷剂组成为:转炉冶炼污泥10%,连铸和轧钢沉泥70%、铝矾土5%,活性石灰粉3%,钙基膨润土2%,碳酸钙5%,结合剂约5%;4、采用混料机将上述配料充分混匀,然后加入3.0‑3.5%水使石灰充分消解,静置时间大于10天;为了使少量的水与原料充分混匀,加水采用花洒喷头洒水,水压0.015~0.018MPa;5、静置后的混合原料,采用碾料机充分碾压,增加原料的致密性;6、采用压球机压球成形,成型的脱磷剂为椭球形,最大直径不大于5厘米,在空气中自然干燥大于72小时

一种炼钢脱磷剂及其制备方法.pdf

本发明提出了一种炼钢脱磷剂及其制备方法,该脱磷剂的主要原料是富含氧化钙、氧化铁的工业废弃物。其制备方法包括:准备原料,破碎处理,混合,搅拌,高温1500~1550℃熔炼,熔融出炉结晶冷却,破碎成型,制成富含CaO和Fe2O3、粒度为5~40mm粒块的铁酸钙脱磷剂,制备后的炼钢脱磷剂以2CaO·Fe2O3为主相,熔点≤1280℃,且波动范围小且,成分稳定,各种理化指标均与高纯物料生产的炼钢脱磷剂相当。本发明的方法生产成本低,产品质量稳定、无污染、易于存放。利于脱磷工艺的普及与发展。

一种新型炼钢用预熔型脱磷剂及其制备方法.pdf

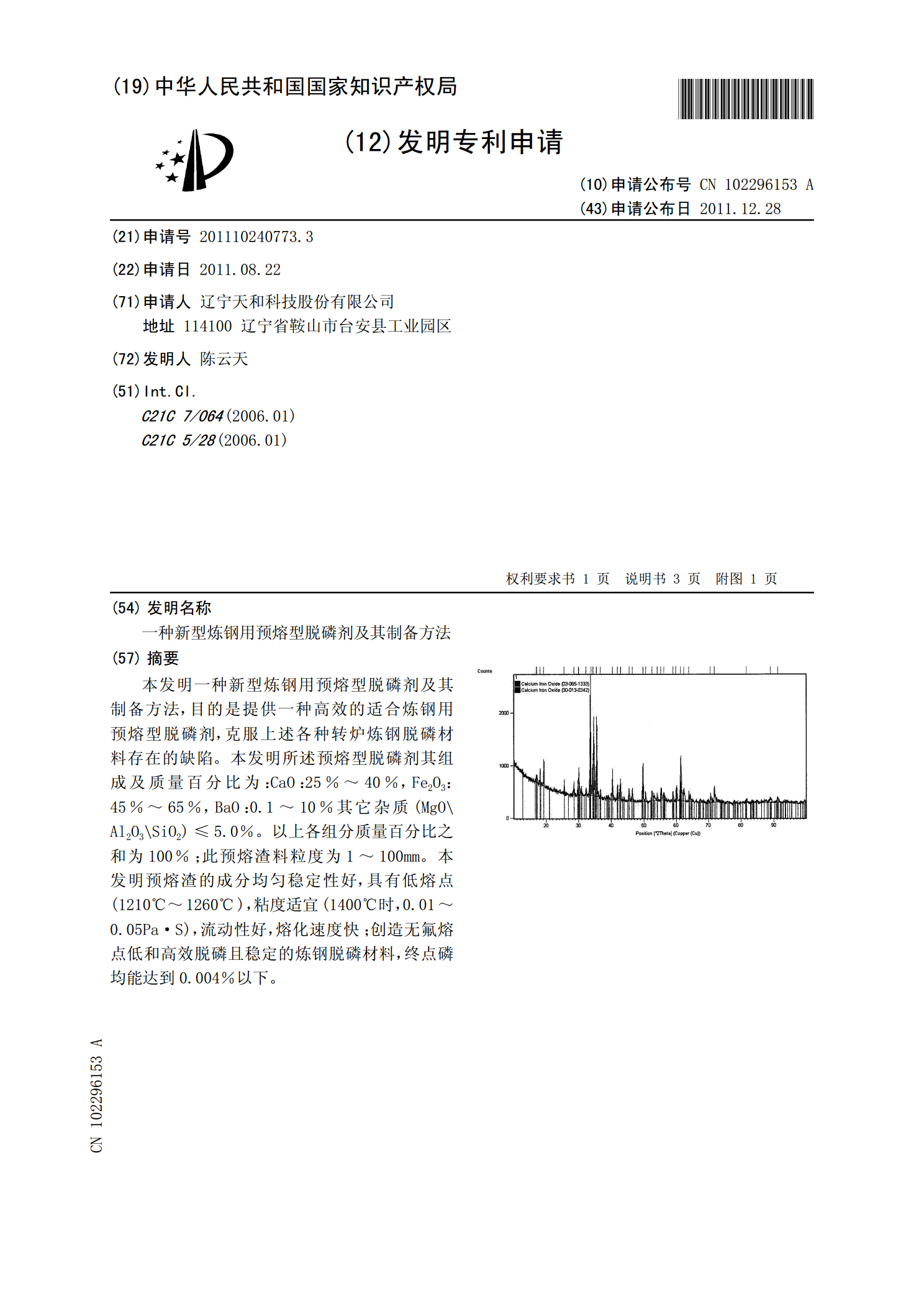

本发明一种新型炼钢用预熔型脱磷剂及其制备方法,目的是提供一种高效的适合炼钢用预熔型脱磷剂,克服上述各种转炉炼钢脱磷材料存在的缺陷。本发明所述预熔型脱磷剂其组成及质量百分比为:CaO:25%~40%,Fe2O3:45%~65%,BaO:0.1~10%其它杂质(MgO\Al2O3\SiO2)≤5.0%。以上各组分质量百分比之和为100%;此预熔渣料粒度为1~100mm。本发明预熔渣的成分均匀稳定性好,具有低熔点(1210℃~1260℃),粘度适宜(1400℃时,0.01~0.05Pa·S),流动性好,熔化速度