一种高性能特厚钢板的制造方法.pdf

Ja****23

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高性能特厚钢板的制造方法.pdf

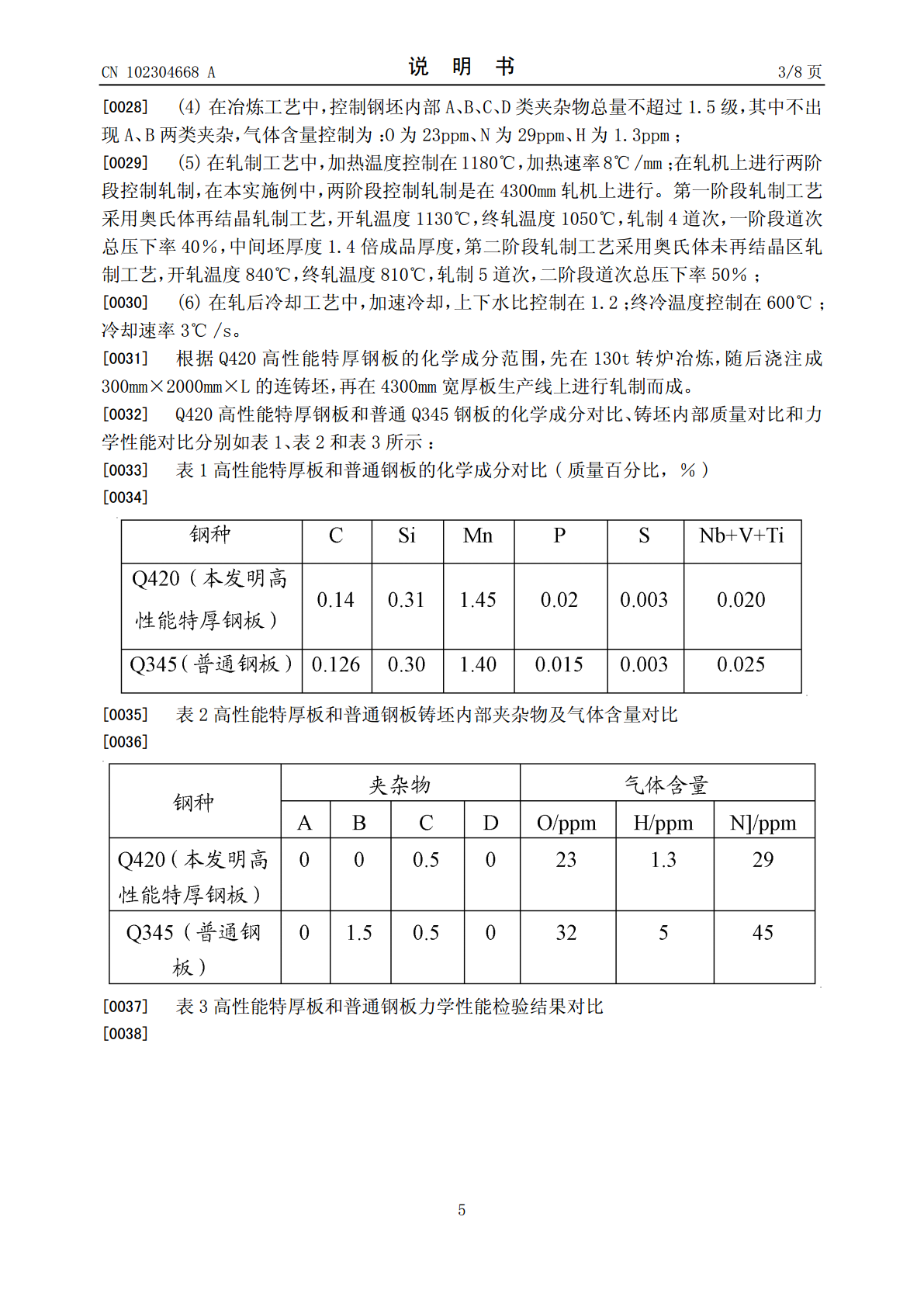

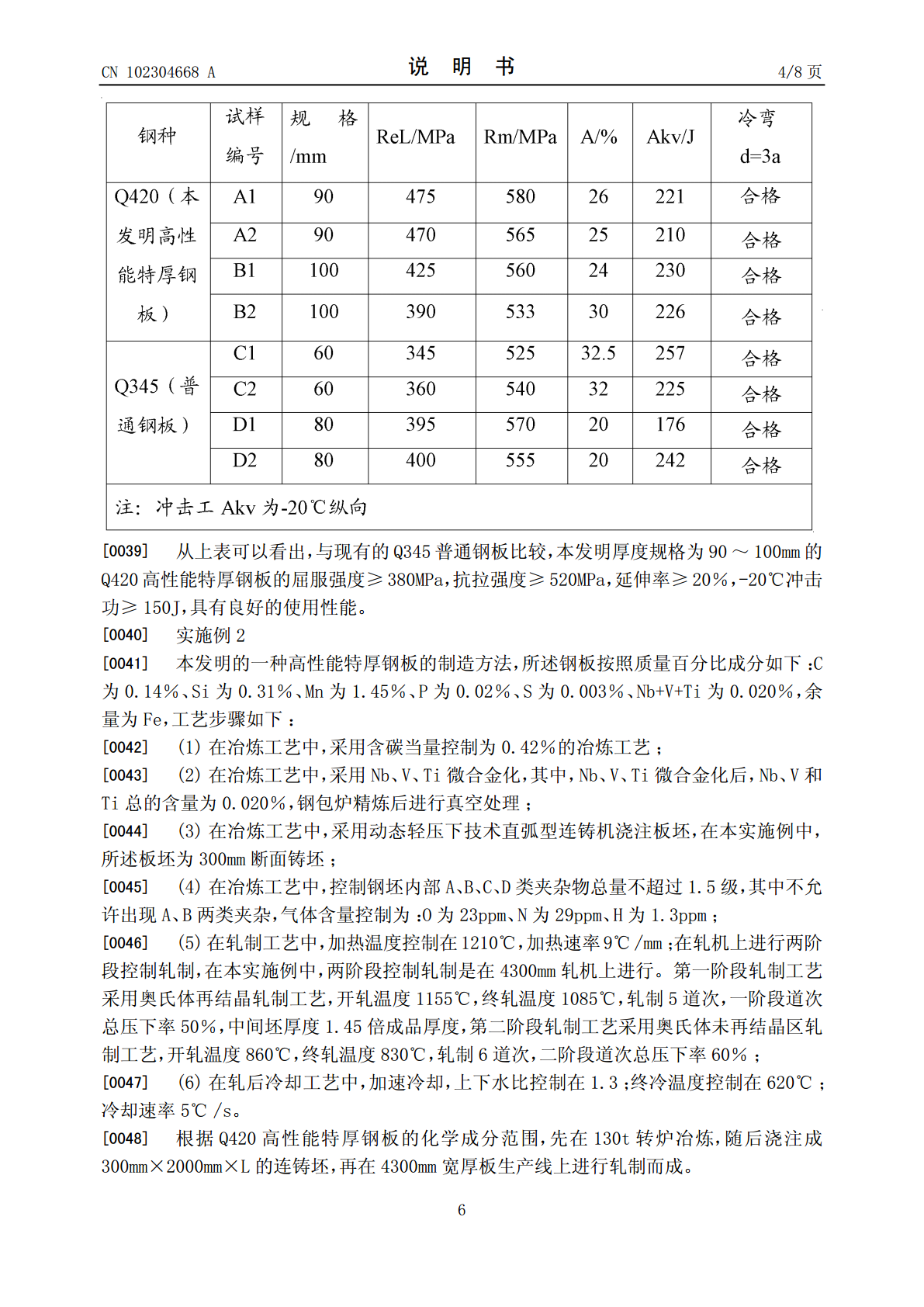

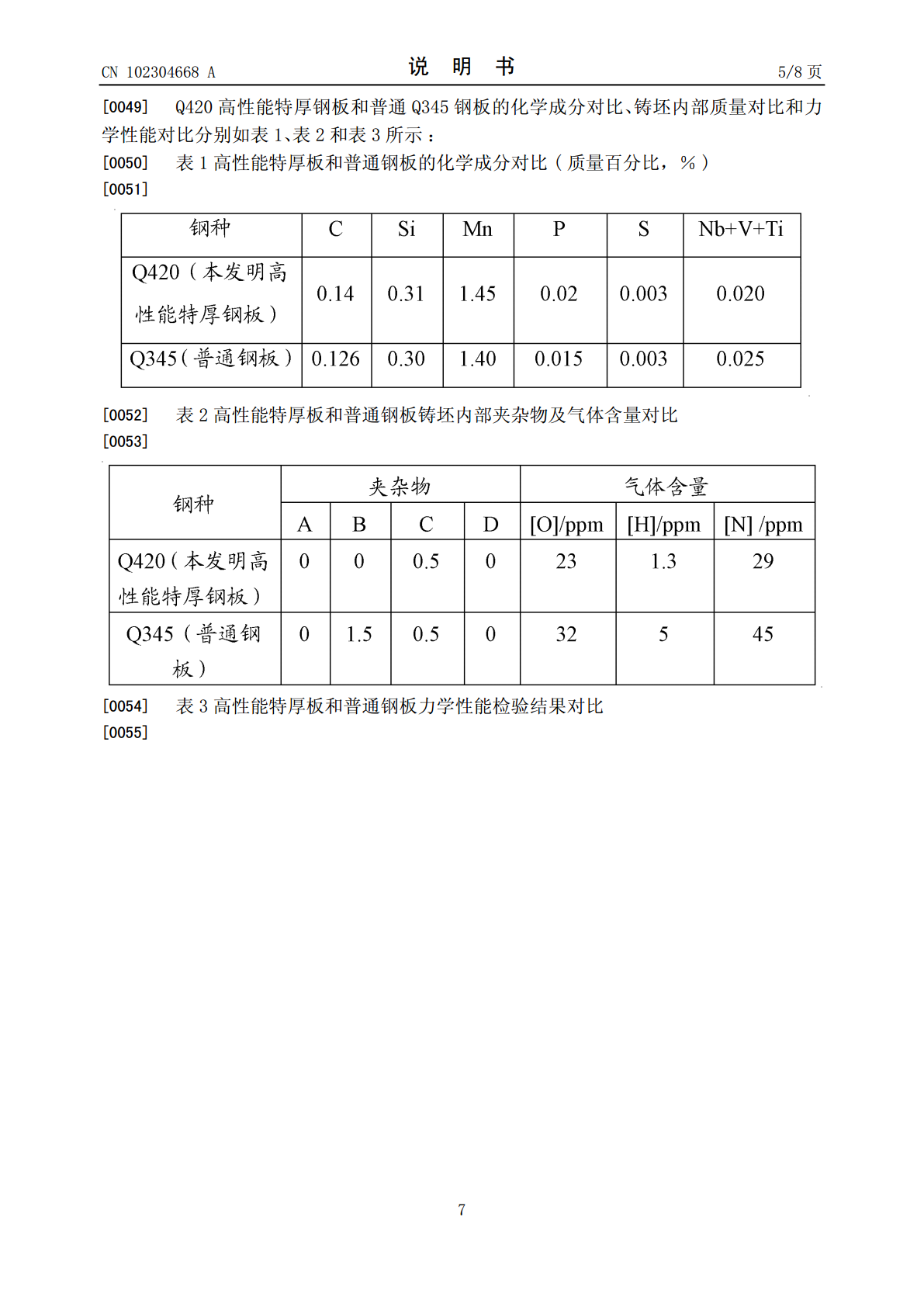

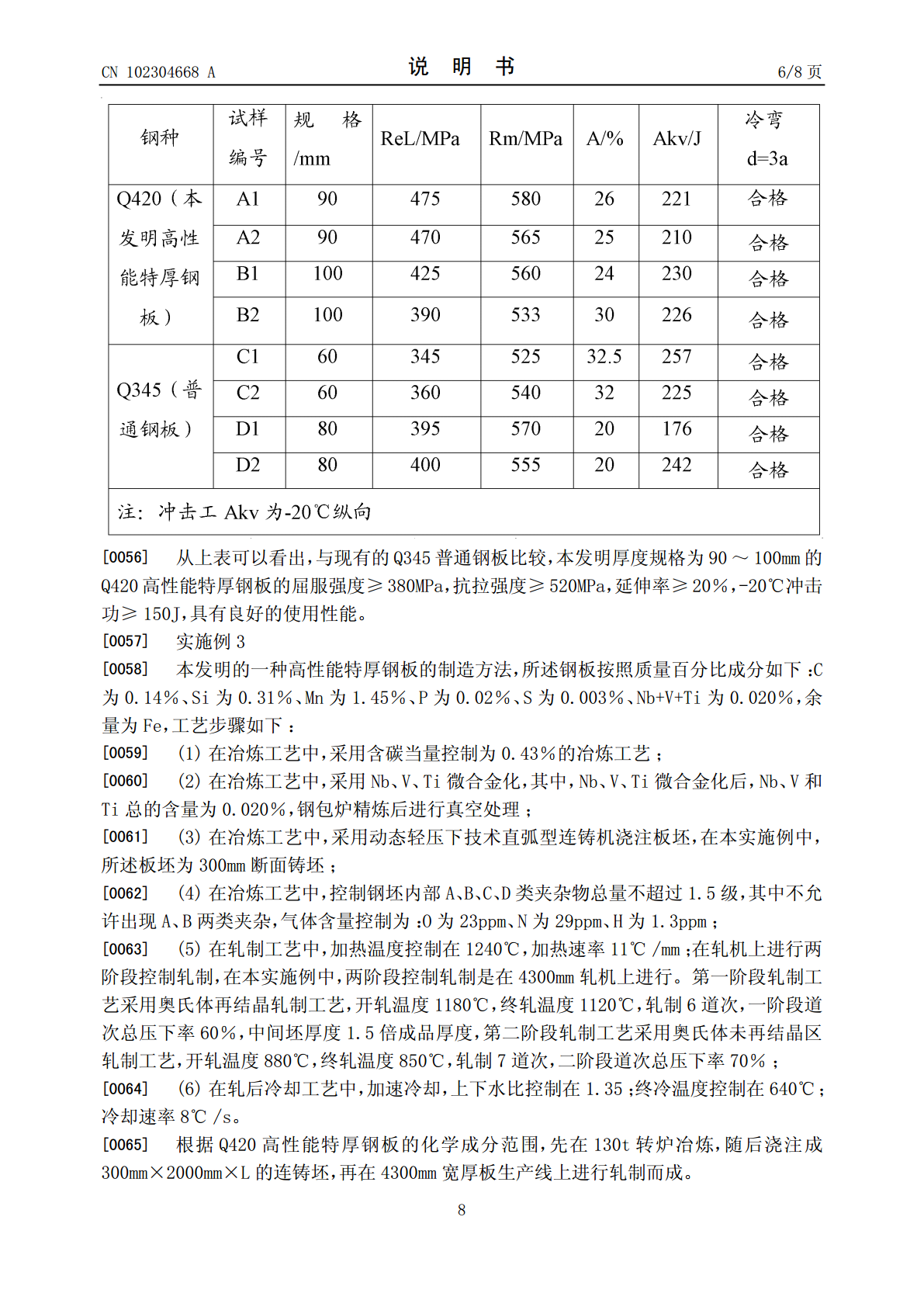

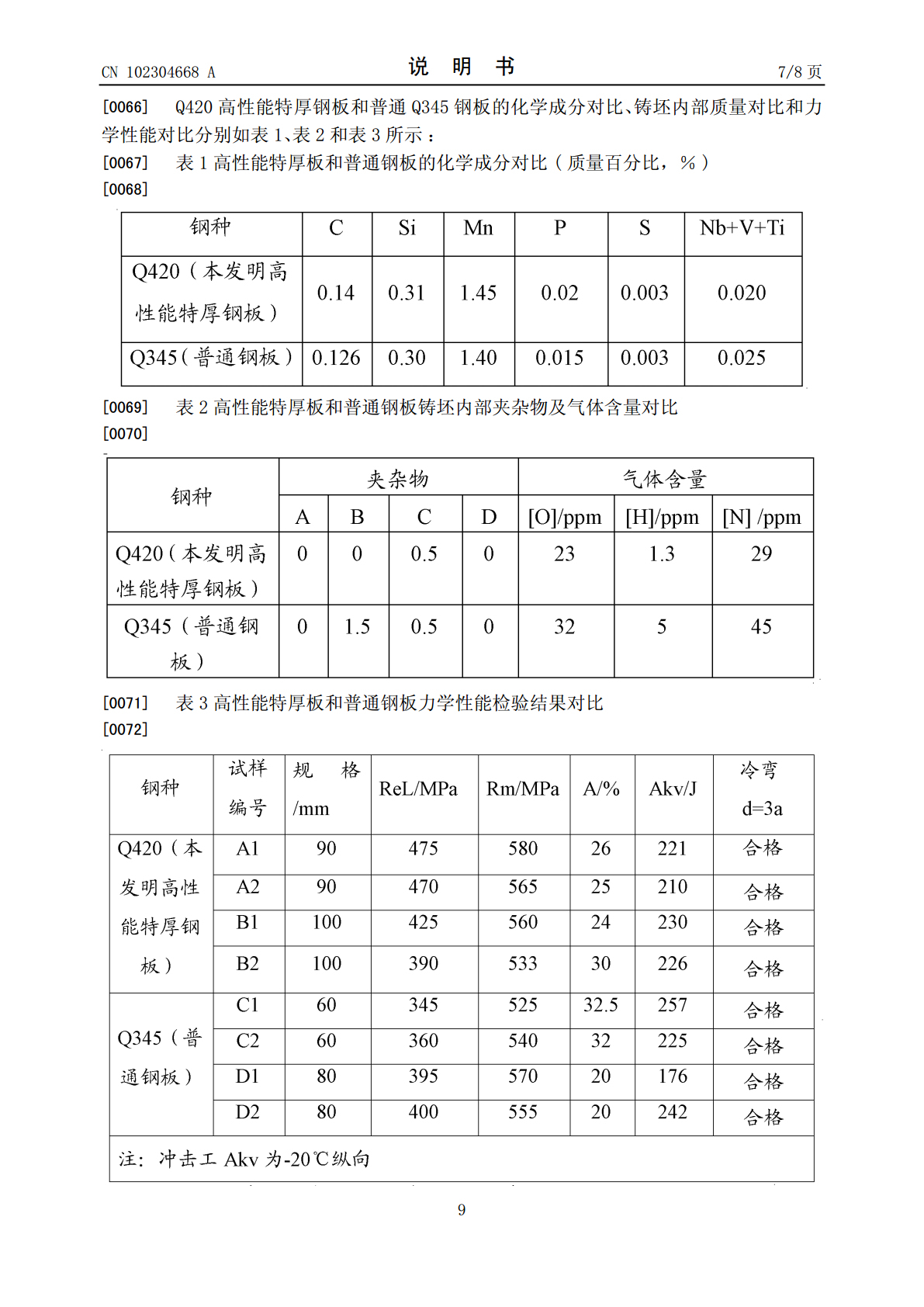

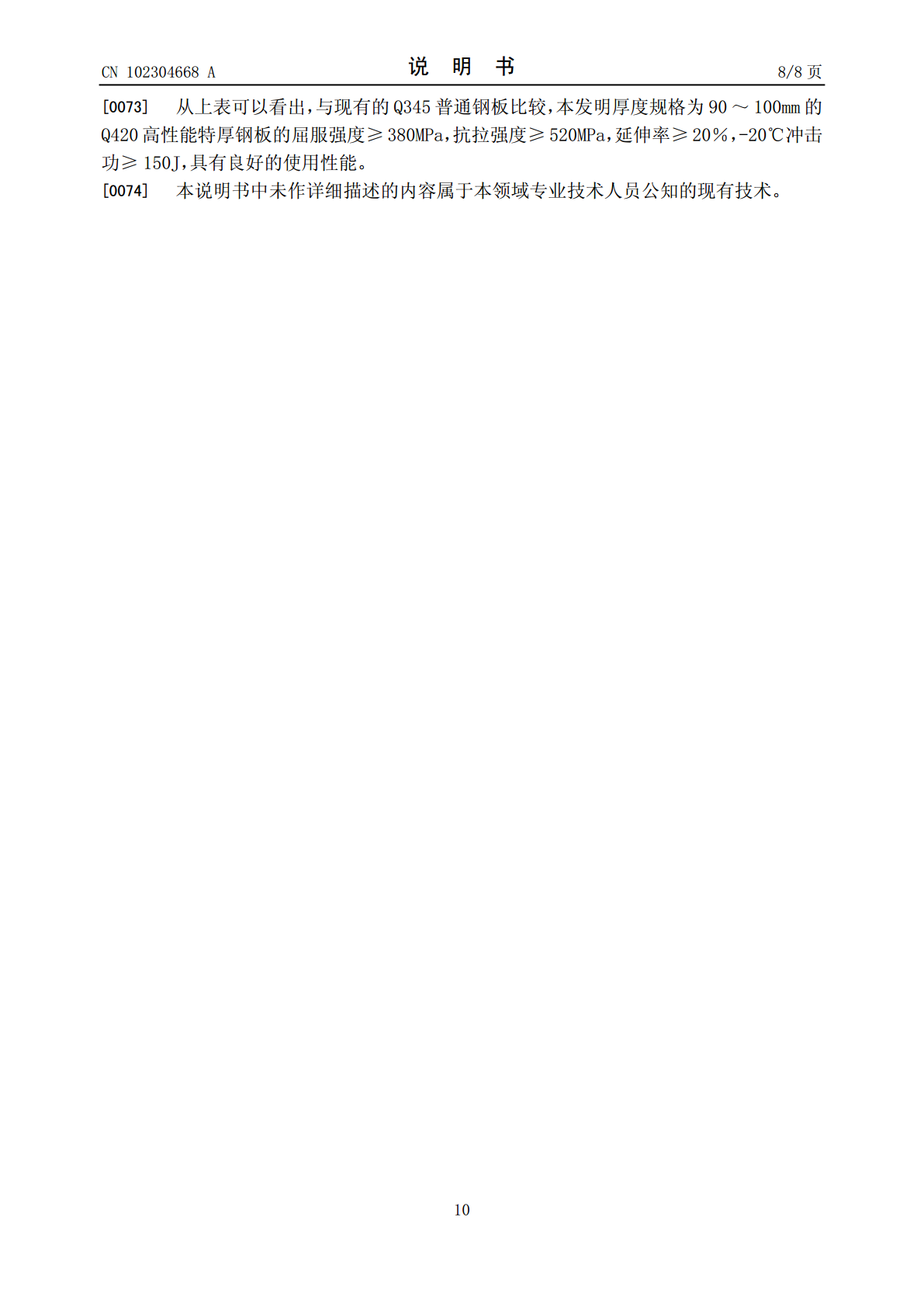

本发明公开了一种高性能特厚钢板的制造方法,所述钢板按照质量百分比成分如下:C为0.14%、Si为0.31%、Mn为1.45%、P为0.02%、S为0.003%、Nb+V+Ti为0.020%,余量为Fe,步骤如下:(1)控制含碳当量冶炼;(2)采用Nb、V、Ti微合金化,钢包炉精炼后进行真空处理;(3)采用动态轻压下技术直弧型连铸机浇注板坯;(4)控制钢坯内部夹杂物;(5)加热;在轧机上进行两阶段控制轧制,第一阶段轧制工艺采用奥氏体再结晶轧制工艺,第二阶段轧制工艺采用奥氏体未再结晶区轧制工艺;(6)加速冷却

一种特厚钢板的制造方法.pdf

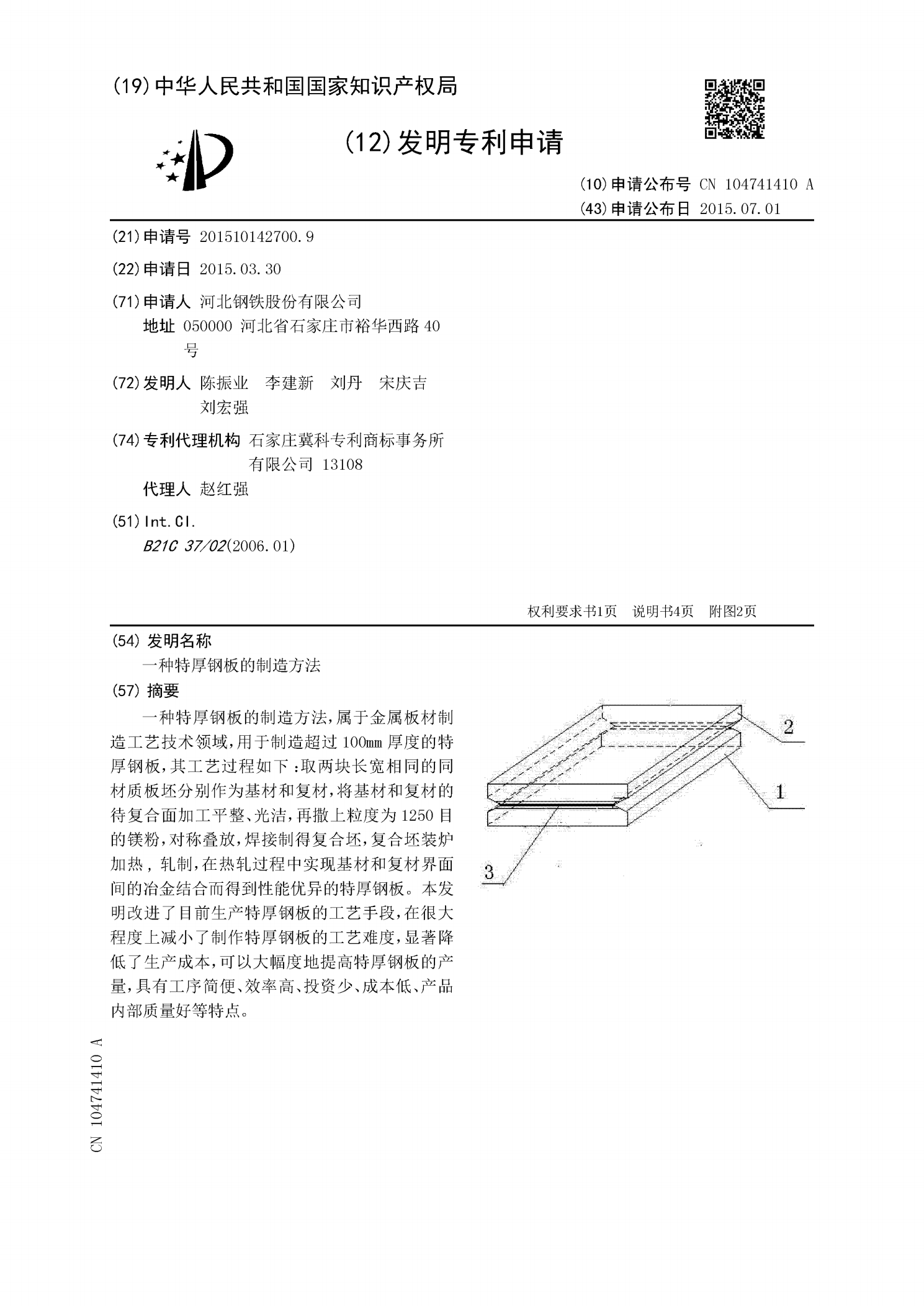

一种特厚钢板的制造方法,属于金属板材制造工艺技术领域,用于制造超过100mm厚度的特厚钢板,其工艺过程如下:取两块长宽相同的同材质板坯分别作为基材和复材,将基材和复材的待复合面加工平整、光洁,再撒上粒度为1250目的镁粉,对称叠放,焊接制得复合坯,复合坯装炉加热,轧制,在热轧过程中实现基材和复材界面间的冶金结合而得到性能优异的特厚钢板。本发明改进了目前生产特厚钢板的工艺手段,在很大程度上减小了制作特厚钢板的工艺难度,显著降低了生产成本,可以大幅度地提高特厚钢板的产量,具有工序简便、效率高、投资少、成本低、

一种连铸坯生产低压缩比高性能特厚钢板及其制造方法.pdf

本发明涉及连铸坯生产低压缩比高性能特厚钢板,化学成分按重量百分比计为C:0.08~0.15%,Si:0.15~0.35%,Mn:1.40~1.60%,P:≤0.008%,S:≤0.002%,Al:0.02~0.05%,Nb:0.02~0.05%,V:0.02~0.05%,Ni:0.20~0.50%,余量为Fe及不可避免的杂质元素。生产工艺:KR预处理→转炉冶炼→LF精炼→RH精炼→板坯连铸→板坯缓冷→板坯加热→开坯轧制→中间坯缓冷→中间坯加热→成品钢板轧制→钢板缓冷→探伤→正火→精整→检验→入库。本发明钢

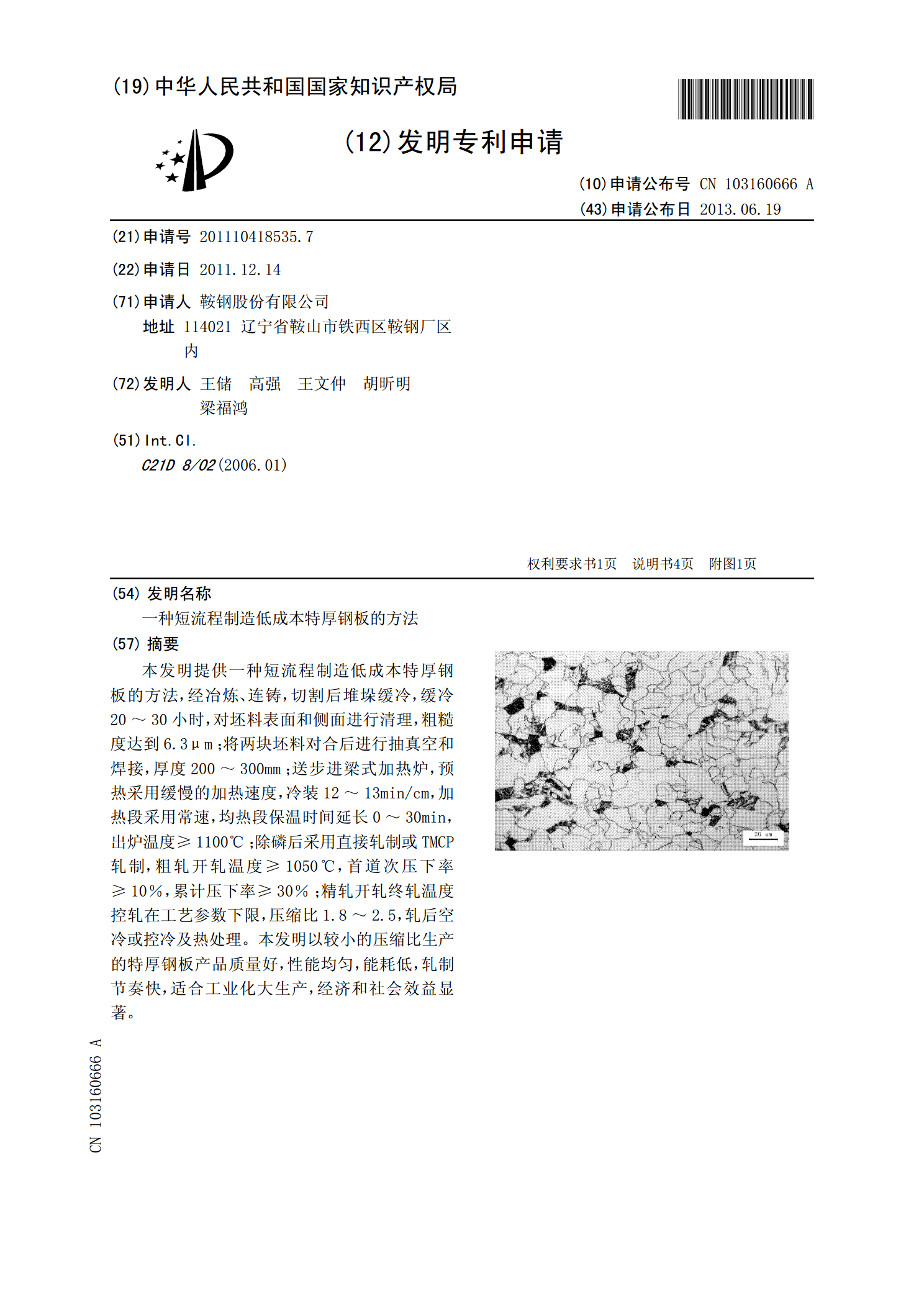

一种短流程制造低成本特厚钢板的方法.pdf

本发明提供一种短流程制造低成本特厚钢板的方法,经冶炼、连铸,切割后堆垛缓冷,缓冷20~30小时,对坯料表面和侧面进行清理,粗糙度达到6.3μm;将两块坯料对合后进行抽真空和焊接,厚度200~300mm;送步进梁式加热炉,预热采用缓慢的加热速度,冷装12~13min/cm,加热段采用常速,均热段保温时间延长0~30min,出炉温度≥1100℃;除磷后采用直接轧制或TMCP轧制,粗轧开轧温度≥1050℃,首道次压下率≥10%,累计压下率≥30%;精轧开轧终轧温度控轧在工艺参数下限,压缩比1.8~2.5,轧后空

一种特厚钢板生产方法.pdf

本发明提供的特厚钢板生产方法,涉及钢板工艺技术领域。特厚钢板生产方法包括:铁水脱硫‑转炉冶炼‑LF炉精炼‑VD真空精炼‑连铸轻压下‑连铸重压下‑钢坯堆冷‑钢坯加热‑粗轧‑精轧‑水冷‑热矫直‑钢板缓冷‑火切‑力学性能检验、探伤。在本发明中,在转炉冶炼的步骤中,控制铸坯的成分;VD真空精炼:控制氢含量在1.2ppm以下;粗轧:开轧温度设置为1170℃±20℃,控温厚度成品+15mm,粗轧末三个道次压下量在40mm‑45mm之间,压下率在15%‑25%之间,粗轧咬入及轧制速度均限制在1.0m/s‑1.5m/s之