热镀锌连续退火炉的在线综合控制方法.pdf

是你****盟主

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

热镀锌连续退火炉的在线综合控制方法.pdf

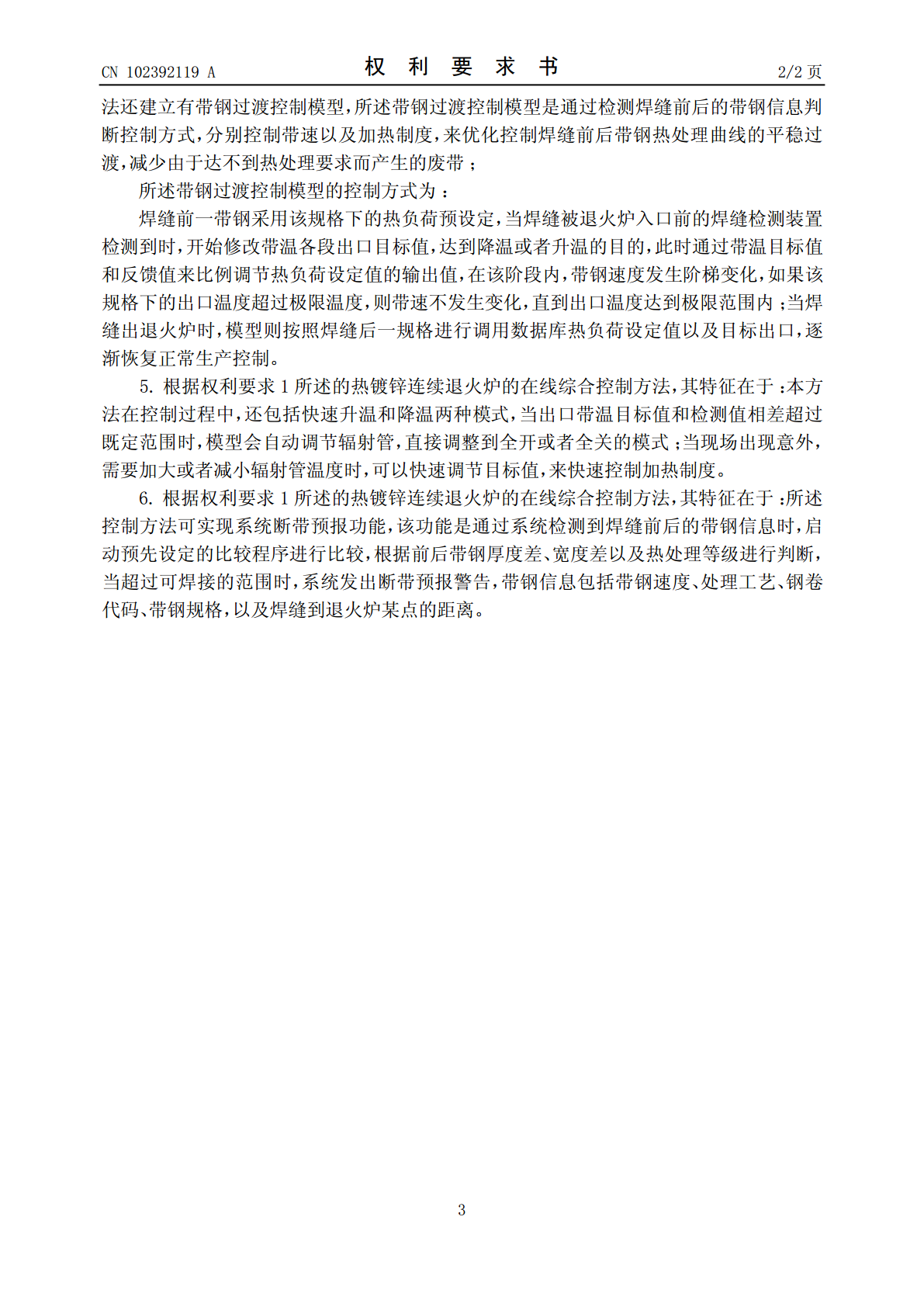

本发明公开了一种热镀锌连续退火炉的在线综合控制方法,通过在线检测模块采集带钢运行信息,包括带钢速度、处理工艺、钢卷代码和带钢规格;根据采集的带钢运行信息,通过专家数据库调用主要参数,由速度模型、传热模型以及带温反馈模型共同作用,完成热负荷设定和速度设定,从而根据设定的参数自动控制一级控制系统,实现退火炉的在线生产控制;本发明基于传热机理分析,通过建立一维数学模型及专家数据库,由粗调、微调两种交叉控制方法,实现退火炉的在线生产控制,同时还另外增加了过渡控制方法等一系列完整的控制策略,从而形成较为完善的控制方

连续热镀锌机组退火炉的带钢跑偏仿真系统及控制方法.pdf

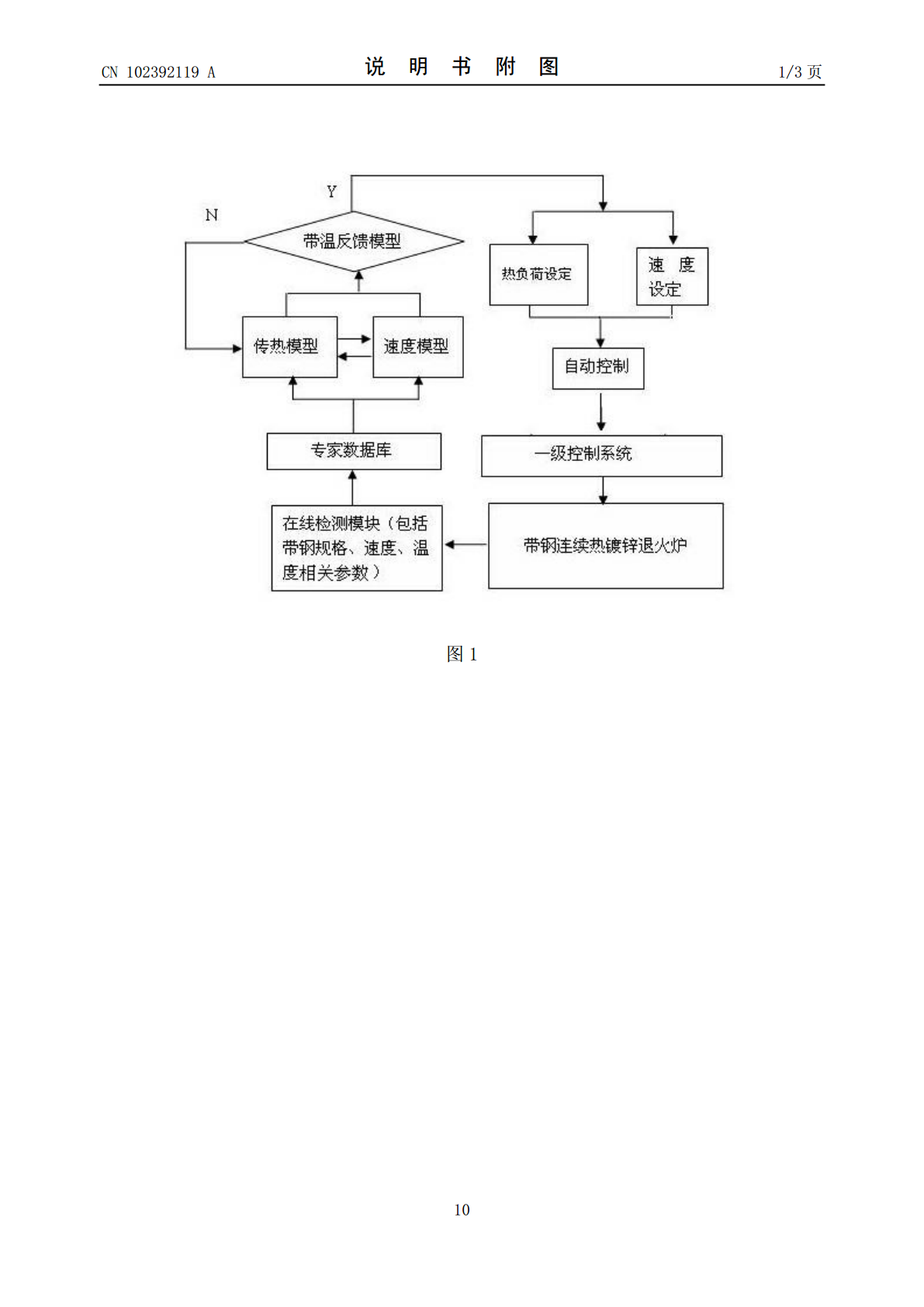

本申请提供了连续热镀锌机组退火炉的带钢跑偏仿真系统及控制方法,所述方法包括:获取选定的各工艺段的工艺参数;获取带钢的来料数据信息;设置每个工艺段的采样点的采样序号,设置带钢在各工艺段的退火温度及张力;计算每个工艺段内的每个采样序号的跑偏因子和跑偏量,判断跑偏因子是否超出跑偏临界值,对超出的计算出纠偏量;汇总各工艺段的纠偏量对纠偏辊油缸进行预调节。本申请能针对整卷带钢的不同板形采样点实现整卷带钢在所有工艺段的跑偏预测,同时,针对发生跑偏的采样点计算纠偏辊的纠偏量,对纠偏辊进行预调节,实现了退火炉内带钢跑偏的

冷轧热镀锌机组退火炉在线监测诊断方法.pdf

本发明公开了一种冷轧热镀锌机组退火炉在线监测诊断方法,本方法实时采集退火炉各工艺段氢含量H

连续热镀锌退火炉控制系统的设计与实现1994.pdf

技术改造S—f/.6连续热镀锌退火炉控制系统的设计与实现/田玉楚符雪桐吕勇哉张卫平杨建明高逢展(浙江大学工业控制技术研究所·杭州,310027)(宝山钢铁总厂)摘要针对大型夸轧带钢连续热镀锌退戈过程模型化厦控制这一技术难道·泰文以某实际系统为背景,提出了一种具体的设计与实现方案=泰系统的研制成功地填补了国内空白,具有显著的经济鼓益和社会鼓益,对于其它类似的大型引进项目的技术消化和技术改造也有一定的誊考价值关键词竺堂塑,连续退火,堡盎璺,芝型墨丝1引言联台攻关。本文即是该项目中控制系统设计与实现方面工作的总

连续热镀锌退火炉存在的问题分析.docx

连续热镀锌退火炉存在的问题分析连续热镀锌退火炉作为一种常见的热处理设备,主要用于对钢材进行退火和镀锌处理。然而,这种设备在使用过程中也存在一些问题,本文将对其存在的问题进行分析和探讨,并提出一些可行的解决方案。一、设备部件易损坏连续热镀锌退火炉由多个部件组成,包括燃烧器、加热炉管、风机、输送带、冷却塔等,这些部件的过热、不稳定或长期使用容易导致部件的损坏。例如热镀锌退火炉炉管常因过热、冷却不均等原因导致变形、龟裂;输送带长期使用会出现磨损或破裂;冷却塔也容易受到腐蚀和积垢等影响,从而影响冷却效果。解决方案