一种生产电子级偏磷酸铝的控温分步转化方法.pdf

猫巷****婉慧

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种生产电子级偏磷酸铝的控温分步转化方法.pdf

本发明公开了一种生产电子级偏磷酸铝的控温分步转化方法,它包括以下步骤:在反应釜中加入重量比为1:1的水和磷酸;待反应完全后在缓慢加入氢氧化铝,加入的氢氧化铝量与磷酸的重量比为1:2;将生成的磷酸二氢铝装入盒内,并置于加热炉中,封闭加热炉;将加热炉升温,抽气使得加热炉内呈负压状态;将加热炉分三步控温焙烧制得高纯度偏磷酸铝,取出并置于室温冷却。采用控制不同的温度对磷酸二氢铝进行分步转化制成高纯度电子级偏磷酸铝,具有操作步骤简单明了、工业流程操作稳定性和安全性高、生产出来的偏磷酸铝纯度高、生产成本低且可以实现批

一种光学级偏磷酸铝的制备方法.pdf

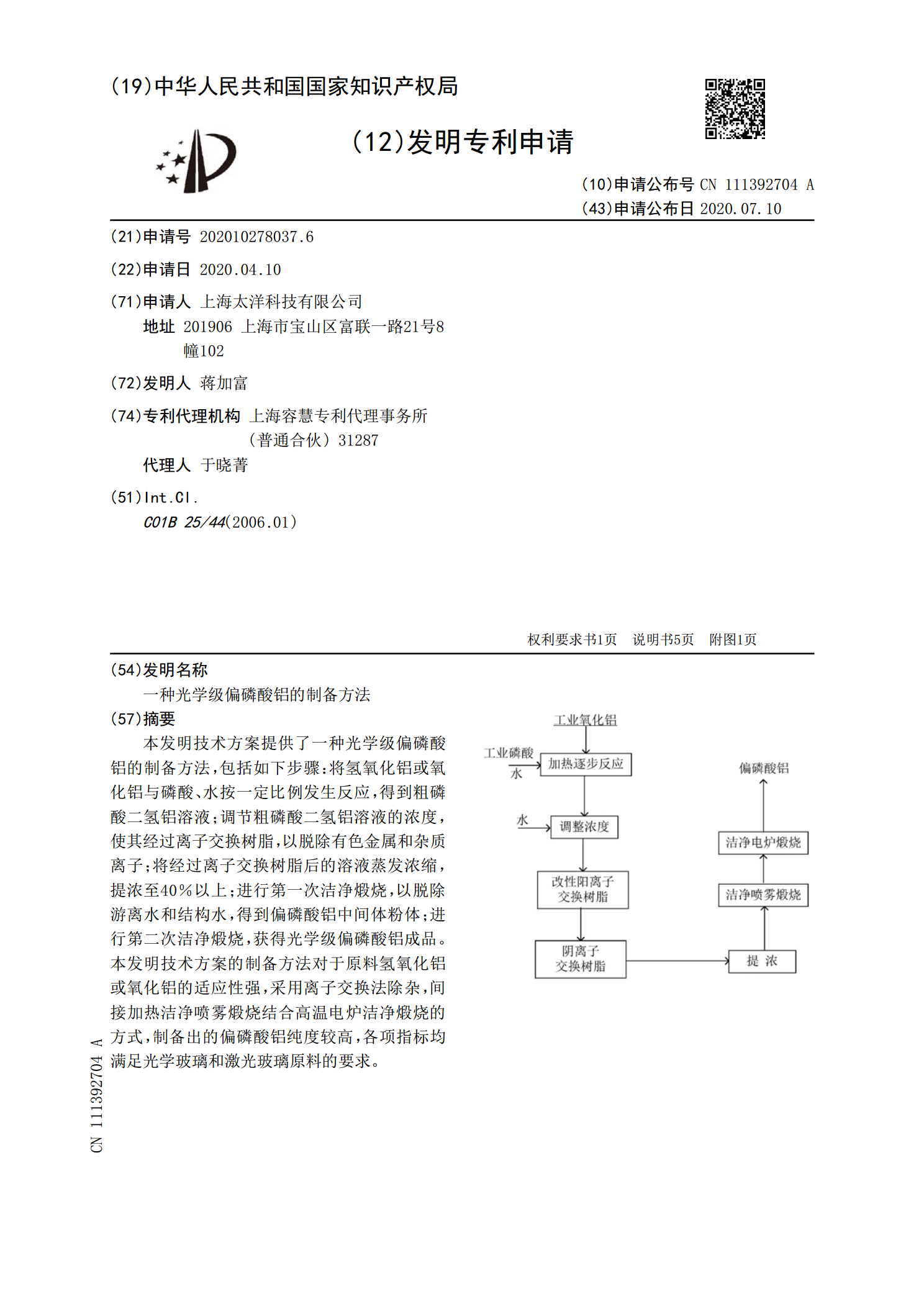

本发明技术方案提供了一种光学级偏磷酸铝的制备方法,包括如下步骤:将氢氧化铝或氧化铝与磷酸、水按一定比例发生反应,得到粗磷酸二氢铝溶液;调节粗磷酸二氢铝溶液的浓度,使其经过离子交换树脂,以脱除有色金属和杂质离子;将经过离子交换树脂后的溶液蒸发浓缩,提浓至40%以上;进行第一次洁净煅烧,以脱除游离水和结构水,得到偏磷酸铝中间体粉体;进行第二次洁净煅烧,获得光学级偏磷酸铝成品。本发明技术方案的制备方法对于原料氢氧化铝或氧化铝的适应性强,采用离子交换法除杂,间接加热洁净喷雾煅烧结合高温电炉洁净煅烧的方式,制备出的

对偏磷酸铝进行球磨的方法.pdf

制备偏磷酸铝(ALMP)微粒产品的方法包括:球磨机的研磨室装料研磨介质,以及将ALMP进料装载到研磨室中。以0.25‑0.5的颗粒降低指数,用研磨介质将ALMP进料研磨成ALMP颗粒。在进行研磨时间段期间的多个时间阶段,从研磨室去除ALMP颗粒的细部分,同时使得ALMP颗粒的粗部分仍然留在研磨室内进行额外研磨。从由研磨室取出的ALMP颗粒制备具有中值粒度为100‑700μm的粒度分布的ALMP微粒产品。

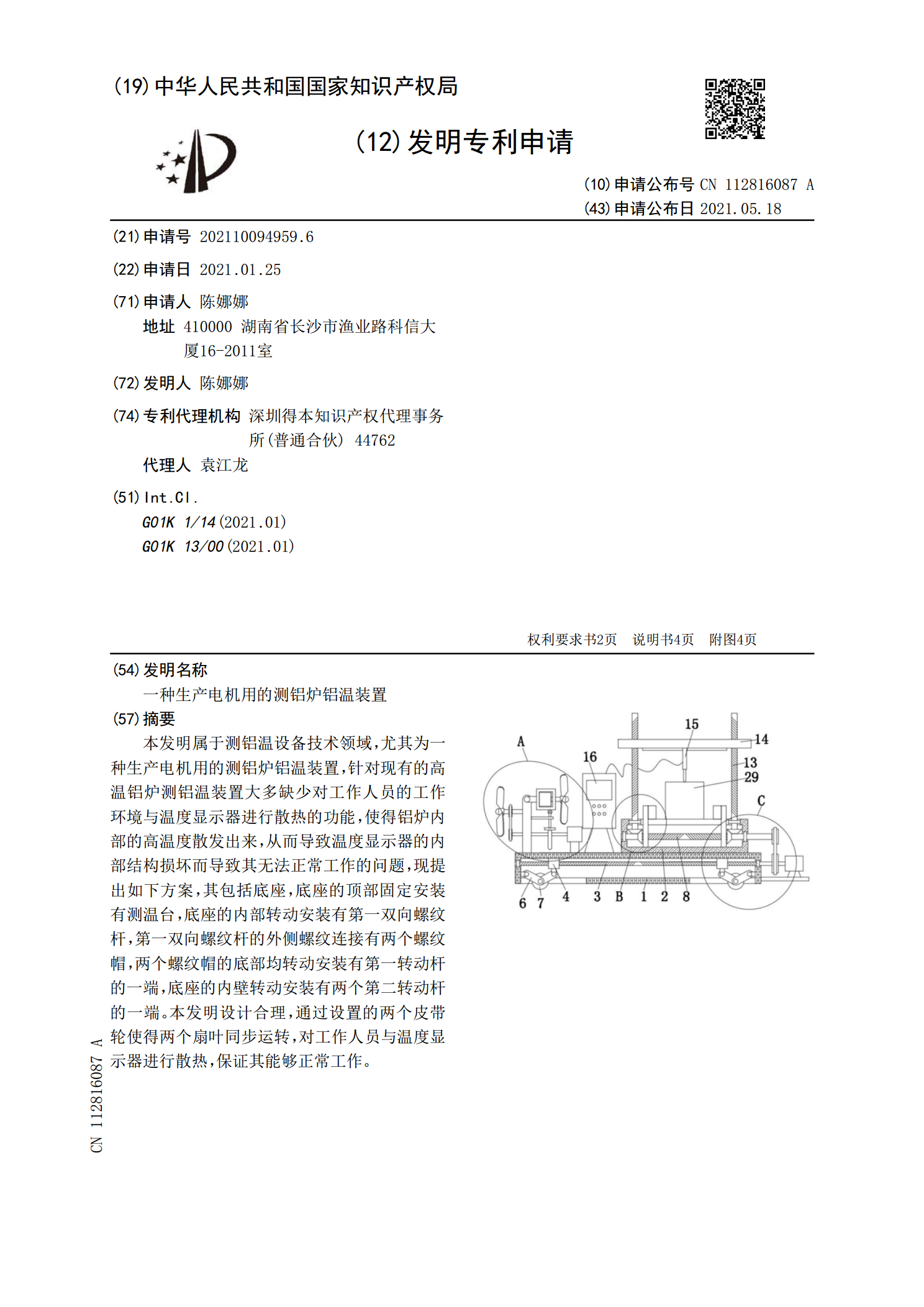

一种生产电机用的测铝炉铝温装置.pdf

本发明属于测铝温设备技术领域,尤其为一种生产电机用的测铝炉铝温装置,针对现有的高温铝炉测铝温装置大多缺少对工作人员的工作环境与温度显示器进行散热的功能,使得铝炉内部的高温度散发出来,从而导致温度显示器的内部结构损坏而导致其无法正常工作的问题,现提出如下方案,其包括底座,底座的顶部固定安装有测温台,底座的内部转动安装有第一双向螺纹杆,第一双向螺纹杆的外侧螺纹连接有两个螺纹帽,两个螺纹帽的底部均转动安装有第一转动杆的一端,底座的内壁转动安装有两个第二转动杆的一端。本发明设计合理,通过设置的两个皮带轮使得两个扇

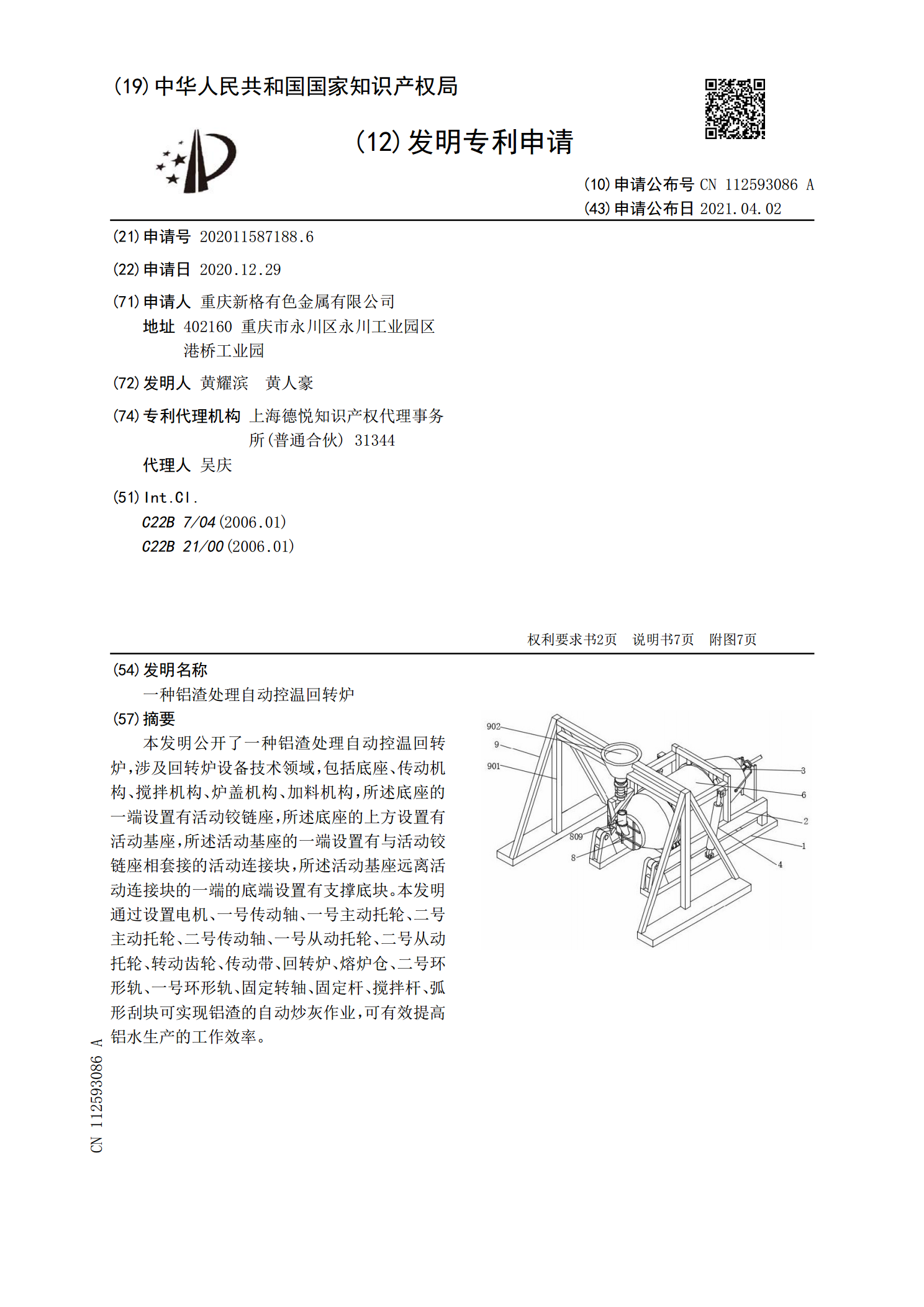

一种铝渣处理自动控温回转炉.pdf

本发明公开了一种铝渣处理自动控温回转炉,涉及回转炉设备技术领域,包括底座、传动机构、搅拌机构、炉盖机构、加料机构,所述底座的一端设置有活动铰链座,所述底座的上方设置有活动基座,所述活动基座的一端设置有与活动铰链座相套接的活动连接块,所述活动基座远离活动连接块的一端的底端设置有支撑底块。本发明通过设置电机、一号传动轴、一号主动托轮、二号主动托轮、二号传动轴、一号从动托轮、二号从动托轮、转动齿轮、传动带、回转炉、熔炉仓、二号环形轨、一号环形轨、固定转轴、固定杆、搅拌杆、弧形刮块可实现铝渣的自动炒灰作业,可有效