一种高炉炉底炉缸用炭砖及其制备方法.pdf

一吃****仕龙

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高炉炉底炉缸用炭砖及其制备方法.pdf

本发明涉及一种高炉炉底炉缸用炭砖及其制备方法。其技术方案是:该炭砖原料及百分含量是:电煅无烟煤为30~45wt%,土状石墨18~30wt%,共混粉33~42wt%;外加上述原料10~20wt%的热固性酚醛树脂为结合剂。按上述原料和结合剂的含量,将电锻无烟煤和土状石墨混碾3~5分钟,再加入热固性酚醛树脂混碾5~7分钟,然后加入共混粉混碾15~40分钟,模压成型或振动成型后于180~220℃条件下干燥,最后在埋炭气氛和1200~1500℃条件下烧成。本发明具有生产成本低和工艺简单的特点;所制备的高炉炉底炉缸用

一种高炉炉底炉缸用炭块及其制造方法.pdf

本发明涉及耐火材料的技术领域,特别是涉及一种高炉炉底炉缸用炭块及其制造方法,由骨料和酚醛树脂粘结剂两部分组成,按照重量计,骨料100份,酚醛树脂粘结剂13‑20份;骨料包含炭质骨料和非炭质添加剂两部分,按照重量计,上述100份骨料中,炭质骨料68‑90份,非炭质添加剂10‑32份;其中炭质骨料包含电煅无烟煤和人造石墨两部分,按照重量计,电煅无烟煤占70‑90%,人造石墨占10‑30%。

一种高炉炉缸用碳砖及其制备方法.pdf

本发明涉及一种高炉炉缸用碳砖及其制备方法。其技术方案是:先将煤焦油沥青、硬脂酸盐、多聚磷酸、表面活性剂、添加剂和络合剂混匀,热处理,破碎,筛分,得到粒度小于0.088mm的筛分料A;再将筛分料A、马来酸、氧化锌粉、铜粉和络合剂混匀,热处理,破碎,筛分,得到粒度小于0.088mm的筛分料B。然后将粒径为8~1mm的电煅无烟煤、粒径小于1mm且大于等于0.088mm的电煅无烟煤、土状石墨、筛分料B、热固性酚醛树脂、锰粉和钴粉混碾,模压成型,固化,在埋碳气氛和1300~1500℃条件下焙烧5~8小时,即得所述高

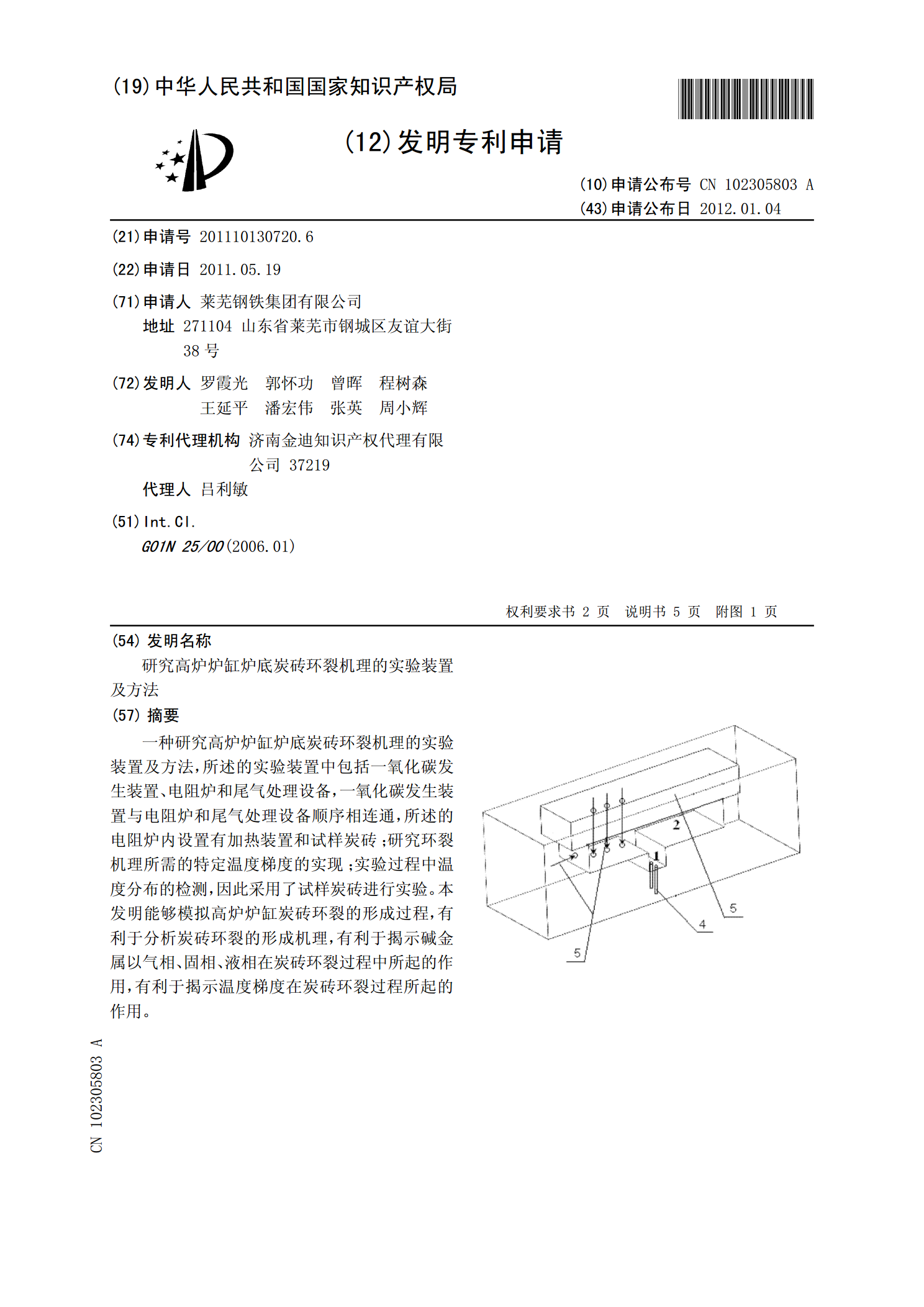

研究高炉炉缸炉底炭砖环裂机理的实验装置及方法.pdf

一种研究高炉炉缸炉底炭砖环裂机理的实验装置及方法,所述的实验装置中包括一氧化碳发生装置、电阻炉和尾气处理设备,一氧化碳发生装置与电阻炉和尾气处理设备顺序相连通,所述的电阻炉内设置有加热装置和试样炭砖;研究环裂机理所需的特定温度梯度的实现;实验过程中温度分布的检测,因此采用了试样炭砖进行实验。本发明能够模拟高炉炉缸炭砖环裂的形成过程,有利于分析炭砖环裂的形成机理,有利于揭示碱金属以气相、固相、液相在炭砖环裂过程中所起的作用,有利于揭示温度梯度在炭砖环裂过程所起的作用。

一种高炉炉缸炉底用耐火材料及其制备方法.pdf

本发明涉及一种高炉炉缸炉底用耐火材料及其制备方法。该耐火材料的原料及其质量百分含量是:人造石墨32~45%,刚玉20~30%,电煅无烟煤2~10%,鳞片石墨3~10%,α-Al2O3微粉4~10%,单质硅粉6~10%,金属铝粉2~4%,二茂铁0.1~0.5%,热固性酚醛树脂15~20%;该耐火材料的制备工艺是:除热固性酚醛树脂分两次添加外,其余原料按所述含量先将鳞片石墨、α-Al2O3微粉、单质硅粉、金属铝粉及二茂铁预混合均匀,制得预混合粉;再将人造石墨、刚玉、电煅无烟煤、预混合粉及热固性酚醛树脂混碾均匀