一种高炉炉缸炉底用耐火材料及其制备方法.pdf

猫巷****正德

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高炉炉缸炉底用耐火材料及其制备方法.pdf

本发明涉及一种高炉炉缸炉底用耐火材料及其制备方法。该耐火材料的原料及其质量百分含量是:人造石墨32~45%,刚玉20~30%,电煅无烟煤2~10%,鳞片石墨3~10%,α-Al2O3微粉4~10%,单质硅粉6~10%,金属铝粉2~4%,二茂铁0.1~0.5%,热固性酚醛树脂15~20%;该耐火材料的制备工艺是:除热固性酚醛树脂分两次添加外,其余原料按所述含量先将鳞片石墨、α-Al2O3微粉、单质硅粉、金属铝粉及二茂铁预混合均匀,制得预混合粉;再将人造石墨、刚玉、电煅无烟煤、预混合粉及热固性酚醛树脂混碾均匀

一种高炉炉底炉缸用炭砖及其制备方法.pdf

本发明涉及一种高炉炉底炉缸用炭砖及其制备方法。其技术方案是:该炭砖原料及百分含量是:电煅无烟煤为30~45wt%,土状石墨18~30wt%,共混粉33~42wt%;外加上述原料10~20wt%的热固性酚醛树脂为结合剂。按上述原料和结合剂的含量,将电锻无烟煤和土状石墨混碾3~5分钟,再加入热固性酚醛树脂混碾5~7分钟,然后加入共混粉混碾15~40分钟,模压成型或振动成型后于180~220℃条件下干燥,最后在埋炭气氛和1200~1500℃条件下烧成。本发明具有生产成本低和工艺简单的特点;所制备的高炉炉底炉缸用

一种高炉炉底炉缸用炭块及其制造方法.pdf

本发明涉及耐火材料的技术领域,特别是涉及一种高炉炉底炉缸用炭块及其制造方法,由骨料和酚醛树脂粘结剂两部分组成,按照重量计,骨料100份,酚醛树脂粘结剂13‑20份;骨料包含炭质骨料和非炭质添加剂两部分,按照重量计,上述100份骨料中,炭质骨料68‑90份,非炭质添加剂10‑32份;其中炭质骨料包含电煅无烟煤和人造石墨两部分,按照重量计,电煅无烟煤占70‑90%,人造石墨占10‑30%。

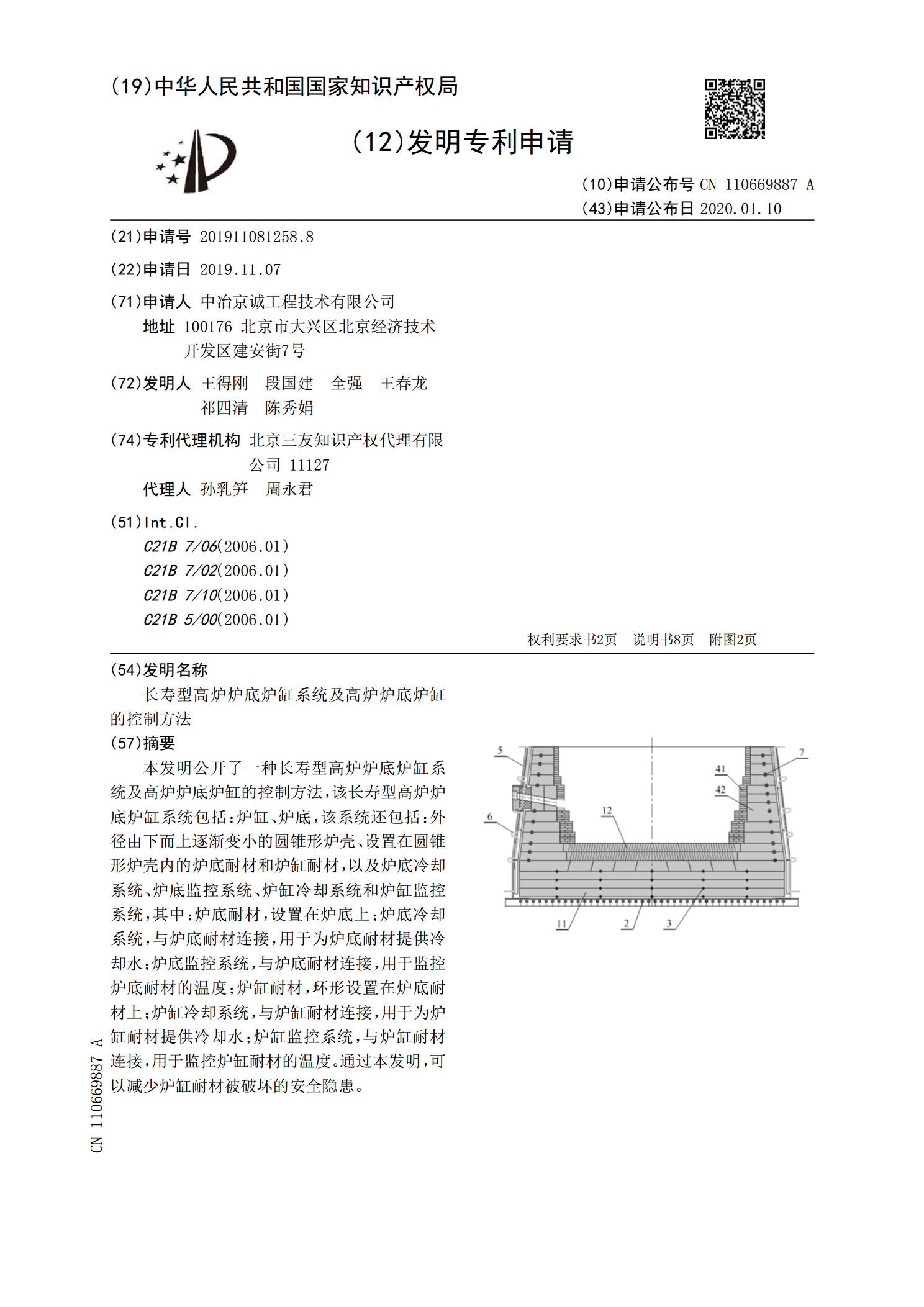

长寿型高炉炉底炉缸系统及高炉炉底炉缸的控制方法.pdf

本发明公开了一种长寿型高炉炉底炉缸系统及高炉炉底炉缸的控制方法,该长寿型高炉炉底炉缸系统包括:炉缸、炉底,该系统还包括:外径由下而上逐渐变小的圆锥形炉壳、设置在圆锥形炉壳内的炉底耐材和炉缸耐材,以及炉底冷却系统、炉底监控系统、炉缸冷却系统和炉缸监控系统,其中:炉底耐材,设置在炉底上;炉底冷却系统,与炉底耐材连接,用于为炉底耐材提供冷却水;炉底监控系统,与炉底耐材连接,用于监控炉底耐材的温度;炉缸耐材,环形设置在炉底耐材上;炉缸冷却系统,与炉缸耐材连接,用于为炉缸耐材提供冷却水;炉缸监控系统,与炉缸耐材连接

高炉炉缸用炮泥及其制备方法.pdf

本发明涉及一种耐火材料,具体为高炉炉缸用炮泥及其制备方法,包括特级矾土,粒径为1~3mm的棕刚玉,粒径小于1mm的棕刚玉,碳化硅微粉,焦炭粉,碳化硅粉,粒度为120目粘土,绢云母粉,粒度为1mm~3mm的高岭土,粒度为120目的钛白粉,氮化硅粉,氮化硅—铁粉,碳化钛,酚醛树脂。本发明提供的高炉炉缸用炮泥及其制备方法,钛元素在沉降中富集在侵蚀较严重区域,即铁口区域的炉缸壁,保护铁口区炉缸,避免局部异常侵蚀。