一种还原蒸馏炉加热组件及加工方法.pdf

雨巷****凝海

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种还原蒸馏炉加热组件及加工方法.pdf

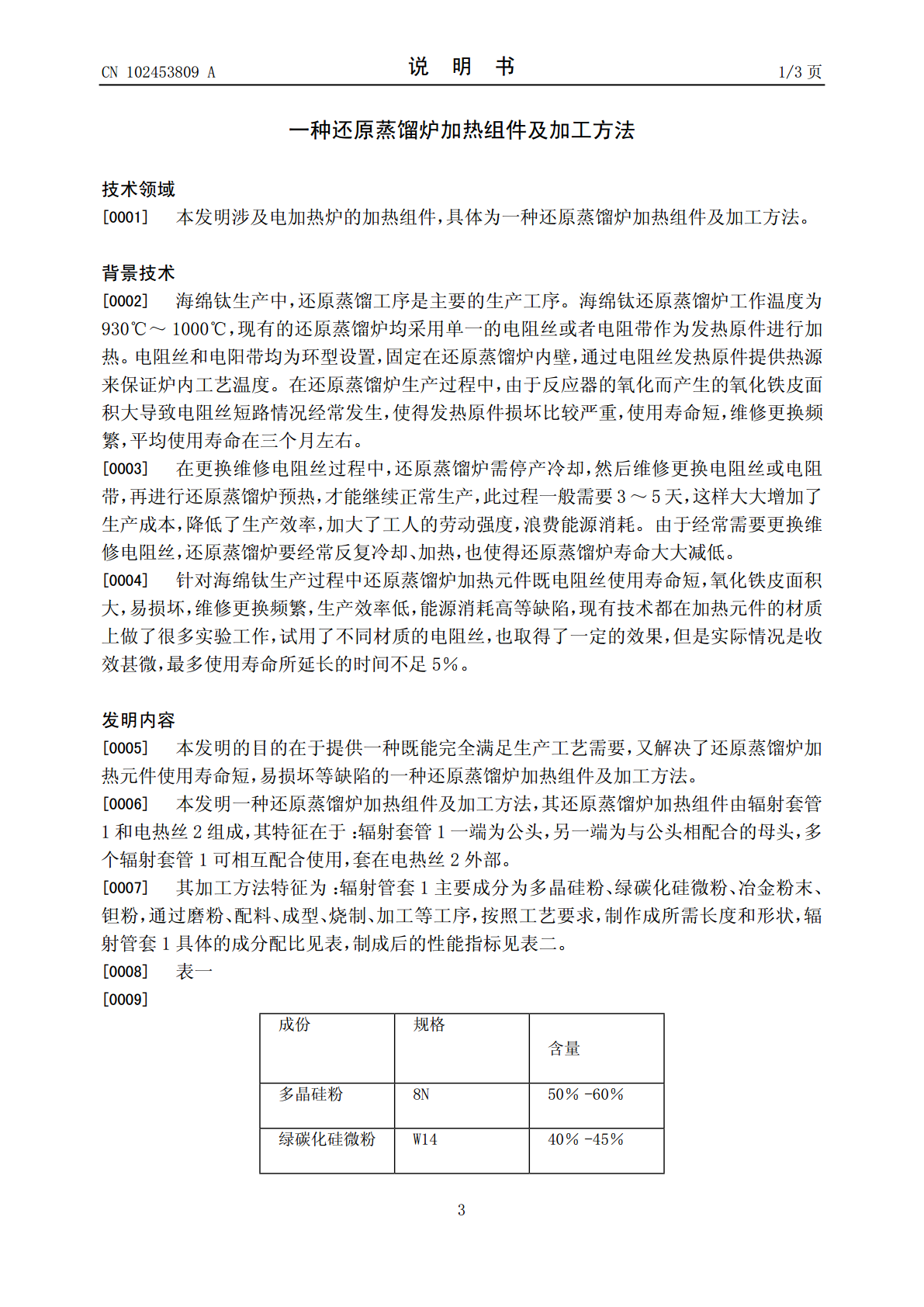

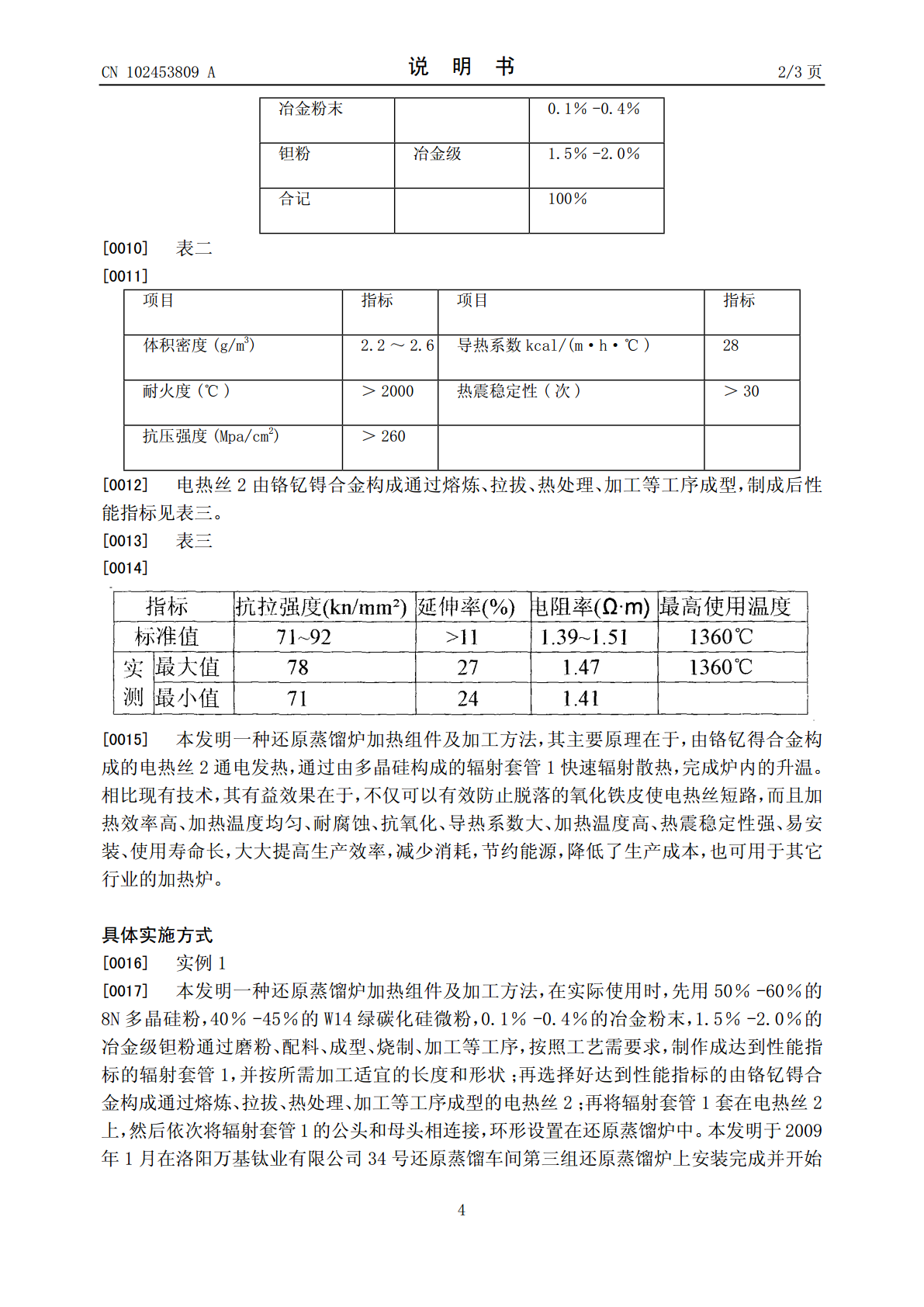

本发明涉及电加热炉的加热组件,具体为一种还原蒸馏炉加热组件及加工方法,其目的在于提供一种既能完全满足生产工艺需要,又解决了还原蒸馏炉加热元件使用寿命短,易损坏等缺陷的一种还原蒸馏炉加热组件。本发明由辐射套管1和电热丝2组成,其主要原理在于,由铬钇锝合金构成的电热丝2通电发热,通过由多晶硅构成的辐射套管1快速辐射散热,完成炉内的升温。相比现有技术,其有益效果在于,不仅可以有效防止脱落的氧化铁皮使电热丝短路,而且加热效率高、加热温度均匀、耐腐蚀、抗氧化、导热系数大、加热温度高、热震稳定性强、易安装、使用寿命长

一种降低海绵钛封装密度的还原蒸馏加热炉及其使用方法.pdf

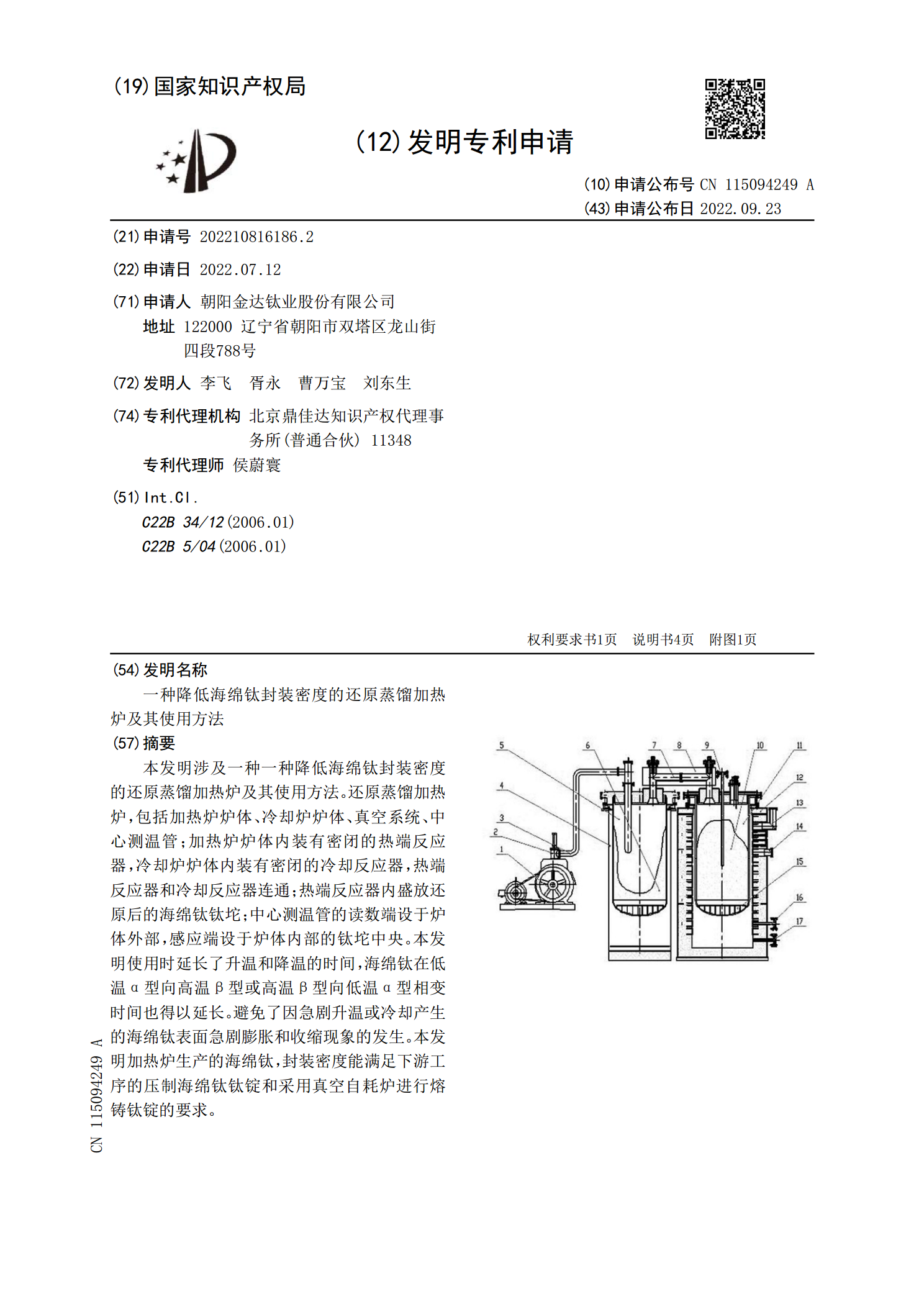

本发明涉及一种一种降低海绵钛封装密度的还原蒸馏加热炉及其使用方法。还原蒸馏加热炉,包括加热炉炉体、冷却炉炉体、真空系统、中心测温管;加热炉炉体内装有密闭的热端反应器,冷却炉炉体内装有密闭的冷却反应器,热端反应器和冷却反应器连通;热端反应器内盛放还原后的海绵钛钛坨;中心测温管的读数端设于炉体外部,感应端设于炉体内部的钛坨中央。本发明使用时延长了升温和降温的时间,海绵钛在低温α型向高温β型或高温β型向低温α型相变时间也得以延长。避免了因急剧升温或冷却产生的海绵钛表面急剧膨胀和收缩现象的发生。本发明加热炉生产的

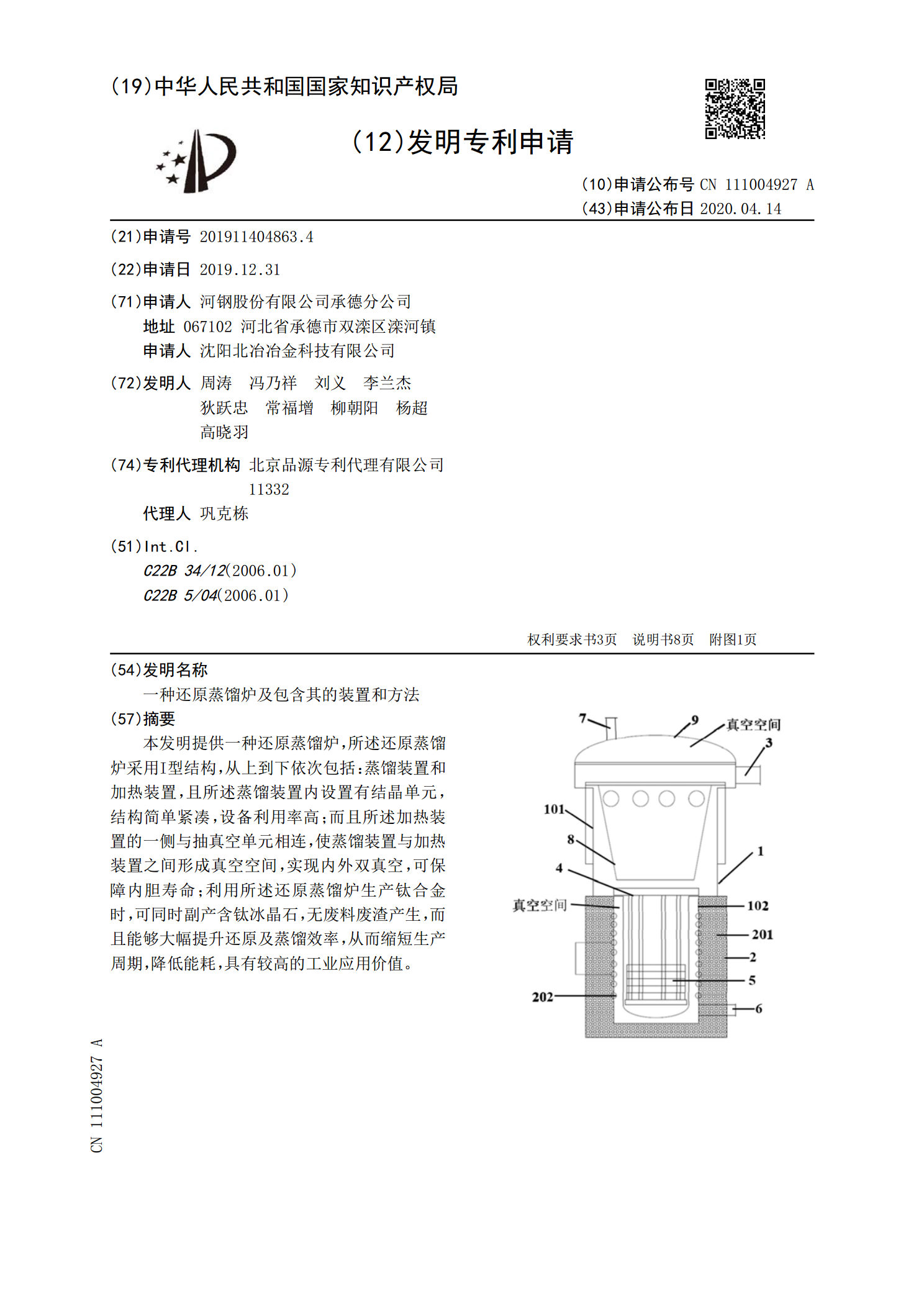

一种还原蒸馏炉及包含其的装置和方法.pdf

本发明提供一种还原蒸馏炉,所述还原蒸馏炉采用I型结构,从上到下依次包括:蒸馏装置和加热装置,且所述蒸馏装置内设置有结晶单元,结构简单紧凑,设备利用率高;而且所述加热装置的一侧与抽真空单元相连,使蒸馏装置与加热装置之间形成真空空间,实现内外双真空,可保障内胆寿命;利用所述还原蒸馏炉生产钛合金时,可同时副产含钛冰晶石,无废料废渣产生,而且能够大幅提升还原及蒸馏效率,从而缩短生产周期,降低能耗,具有较高的工业应用价值。

一种提高还原蒸馏炉使用寿命的方法.pdf

本发明公开了一种提高还原蒸馏炉使用寿命的方法,该方法将纯Al或铝基合金通过热浸镀的方法浸镀到还原蒸馏炉的外表面,使用的铝基合金的成分按重量百分比计:Si含量为0~20%、Mo含量为0~3%、Ni含量为0~5%、稀土类元素RE含量为0~0.7%、余量为Al。采用本发明的方法可以提高还原蒸馏炉设备的使用寿命5-8倍,经济效益十分明显。

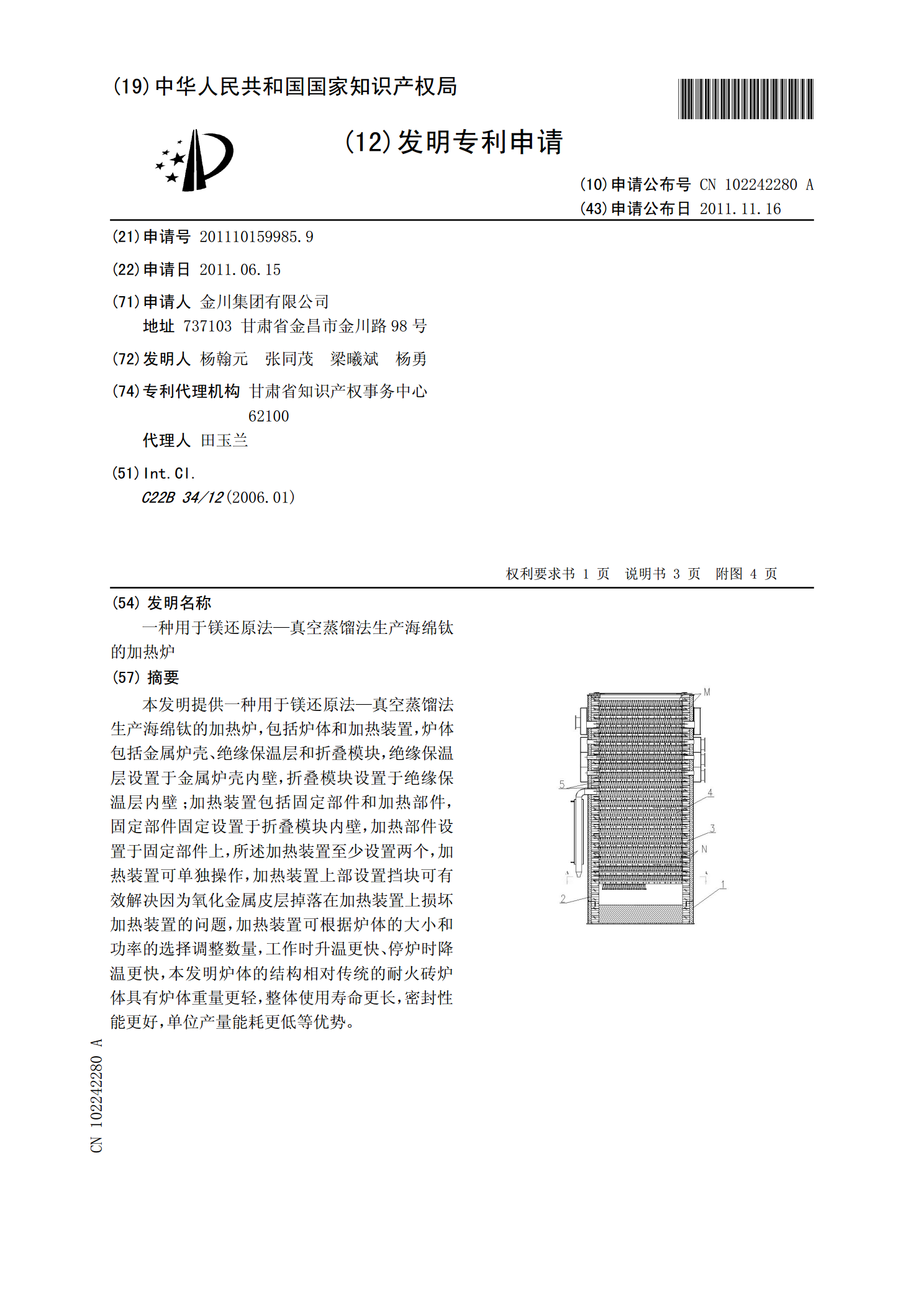

一种用于镁还原法—真空蒸馏法生产海绵钛的加热炉.pdf

本发明提供一种用于镁还原法—真空蒸馏法生产海绵钛的加热炉,包括炉体和加热装置,炉体包括金属炉壳、绝缘保温层和折叠模块,绝缘保温层设置于金属炉壳内壁,折叠模块设置于绝缘保温层内壁;加热装置包括固定部件和加热部件,固定部件固定设置于折叠模块内壁,加热部件设置于固定部件上,所述加热装置至少设置两个,加热装置可单独操作,加热装置上部设置挡块可有效解决因为氧化金属皮层掉落在加热装置上损坏加热装置的问题,加热装置可根据炉体的大小和功率的选择调整数量,工作时升温更快、停炉时降温更快,本发明炉体的结构相对传统的耐火砖炉体