一种铅酸电池自动连续铸焊方法及其铸焊机.pdf

是你****韵呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种铅酸电池自动连续铸焊方法及其铸焊机.pdf

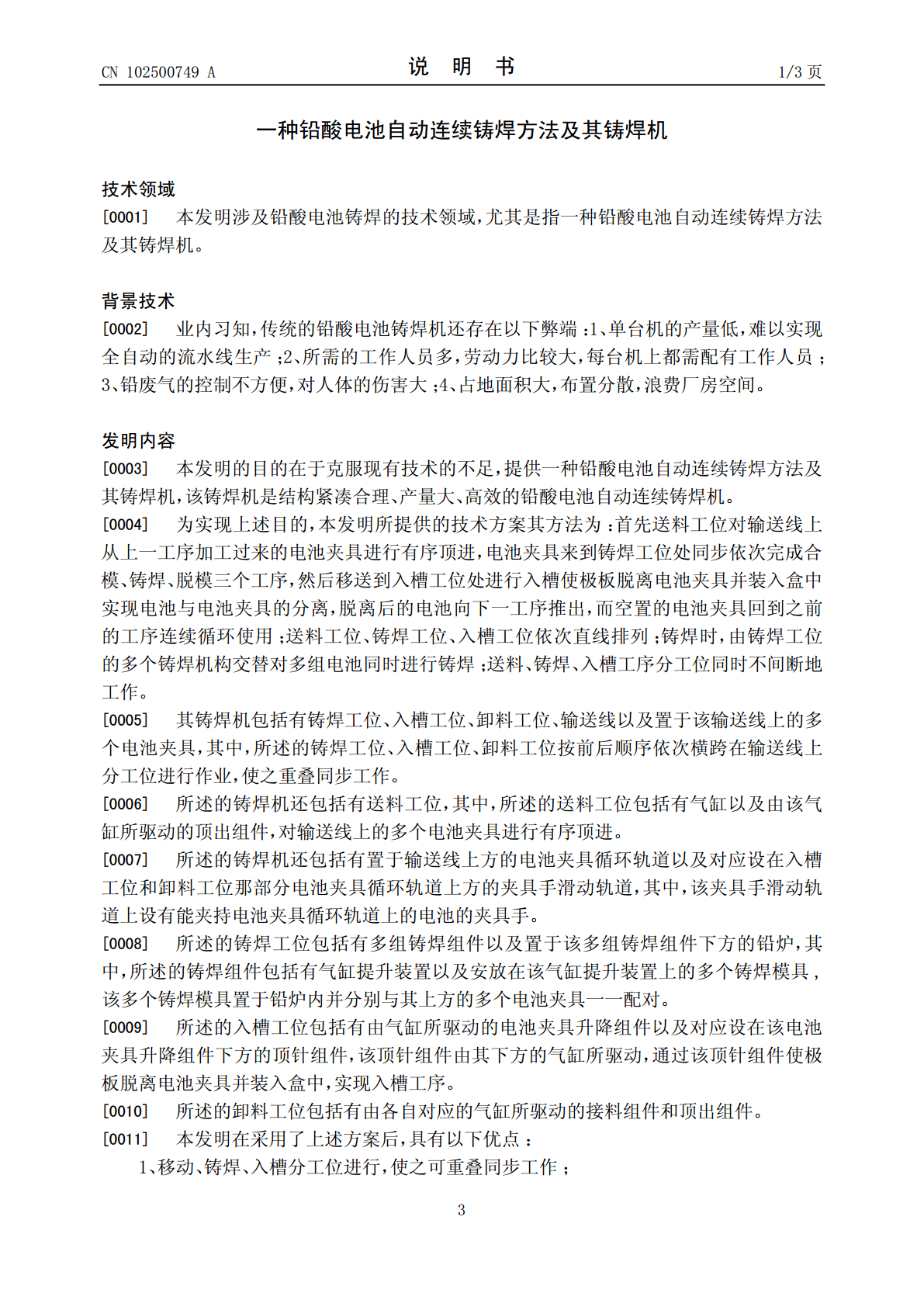

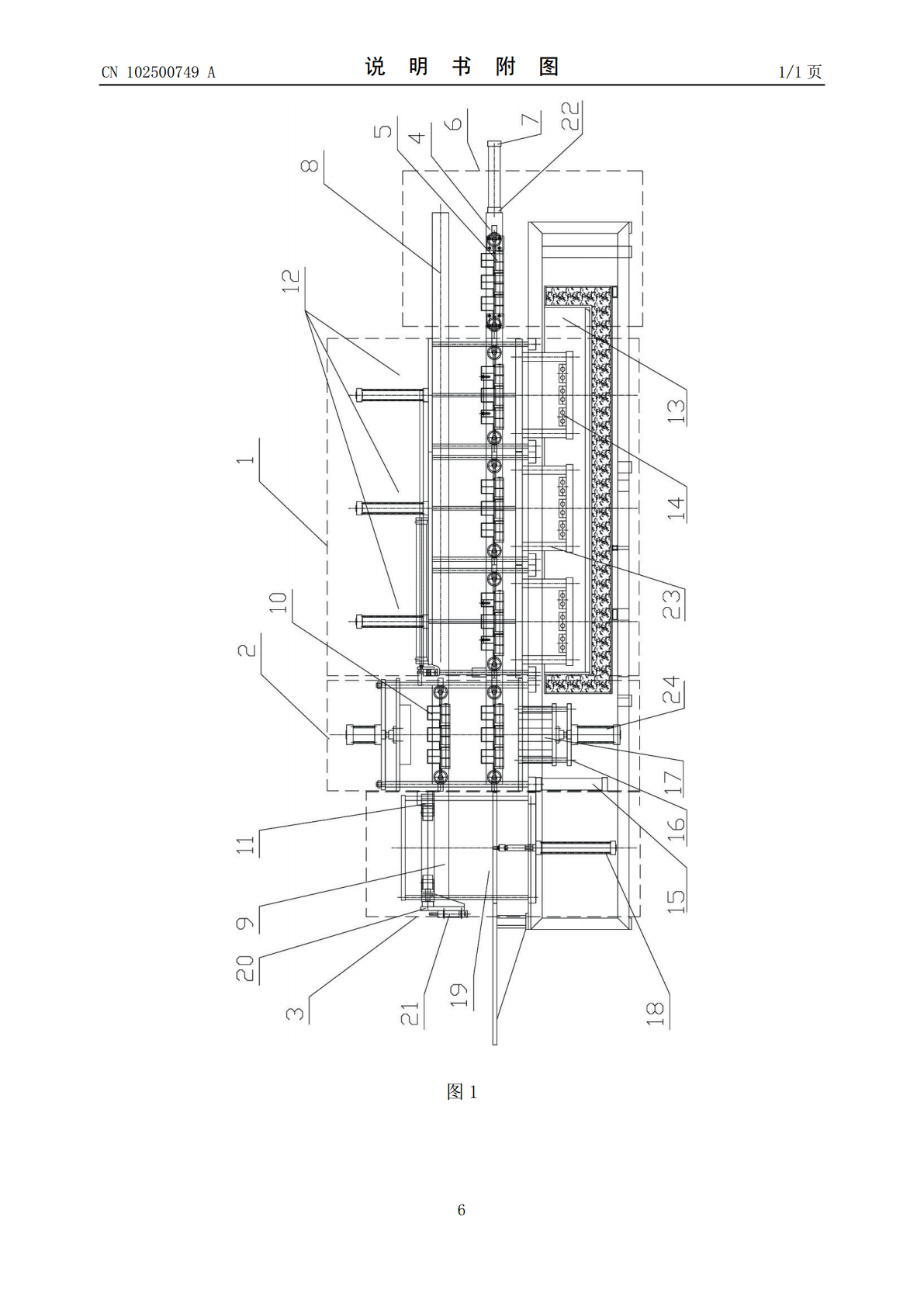

本发明为一种铅酸电池自动连续铸焊方法及其铸焊机,其方法是首先送料工位对输送线上从上一工序加工过来的电池夹具进行有序顶进,电池夹具来到铸焊工位处同步依次完成合模、铸焊、脱模三个工序,然后移送到入槽工位处进行入槽使极板脱离电池夹具并装入盒中,脱离后的电池向下一工序推出,而空置的电池夹具回到之前的工序连续循环使用;送料工位、铸焊工位、入槽工位依次直线排列;铸焊时,由铸焊工位的多个铸焊机构交替对多组电池同时进行铸焊;送料、铸焊、入槽工序分工位同时不间断地工作。本发明采用上述方案后,节省时间,机器排列简单、紧凑,是

一种铅酸蓄电池铸焊装置及其铸焊方法.pdf

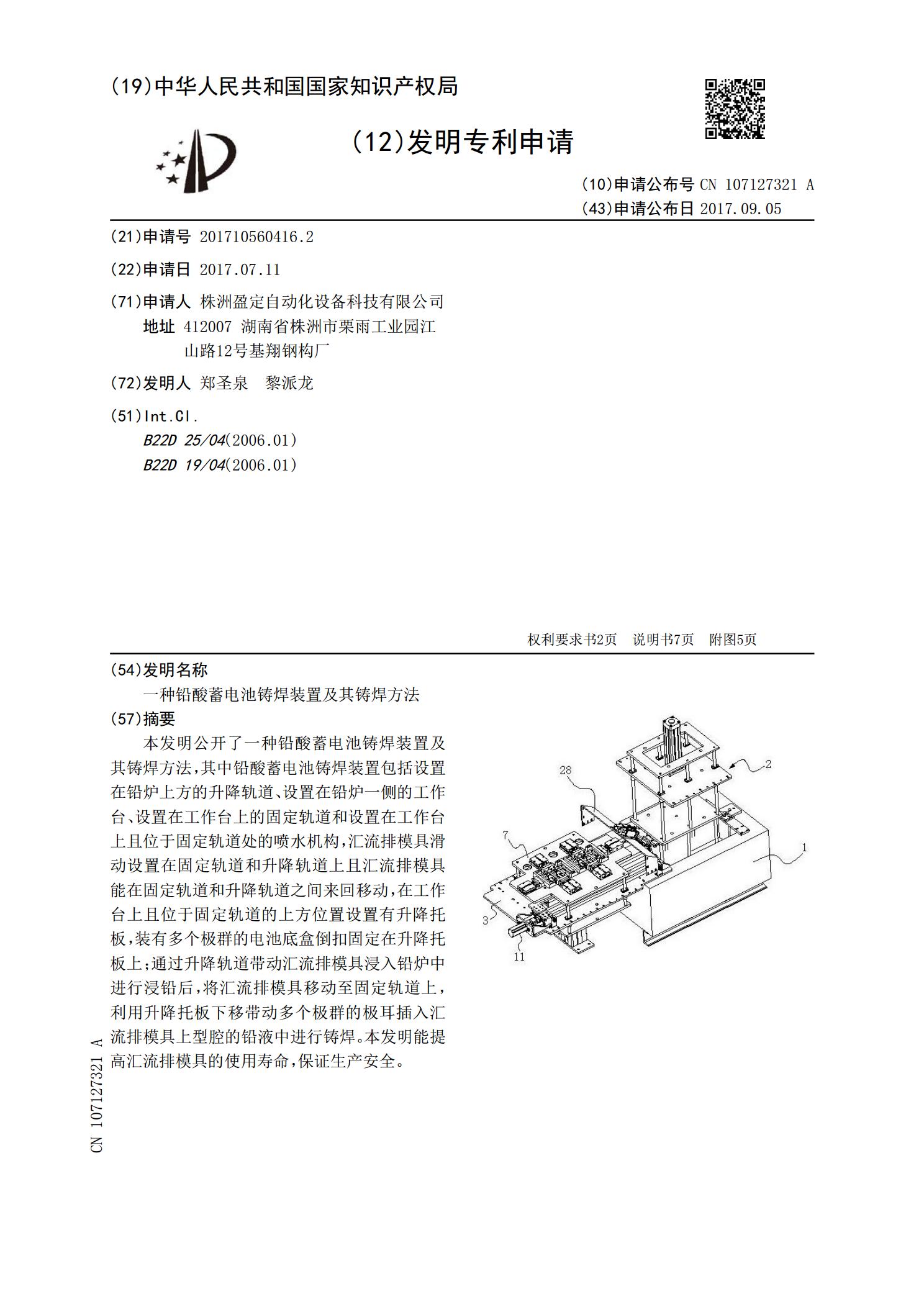

本发明公开了一种铅酸蓄电池铸焊装置及其铸焊方法,其中铅酸蓄电池铸焊装置包括设置在铅炉上方的升降轨道、设置在铅炉一侧的工作台、设置在工作台上的固定轨道和设置在工作台上且位于固定轨道处的喷水机构,汇流排模具滑动设置在固定轨道和升降轨道上且汇流排模具能在固定轨道和升降轨道之间来回移动,在工作台上且位于固定轨道的上方位置设置有升降托板,装有多个极群的电池底盒倒扣固定在升降托板上;通过升降轨道带动汇流排模具浸入铅炉中进行浸铅后,将汇流排模具移动至固定轨道上,利用升降托板下移带动多个极群的极耳插入汇流排模具上型腔的铅

一种铅酸电池快速铸焊连续加工生产方法.pdf

本发明涉及铅酸电池全自动生产加工技术领域,具体为一种铅酸电池快速铸焊连续加工生产方法,包括加热步骤、注铅步骤及冷却成型步骤,通过在加热步骤、加铅步骤及冷却步骤中,将铸焊模具进行水平滑动设置,在水平滑动过程中利用加热机构对铸焊模具进主动加热替代传统的利用铅液的热量加热铸焊模具的方式,同时将液体的铅液通过加铅机构直接浇注到铸焊模具的汇流排槽内,无需将铸焊模具浸入铅炉内盛取铅液,解决了铸焊模具在提升过程中由于震动导致铅液流失的技术问题。

密封电池的铸焊设备及其铸焊方法.pdf

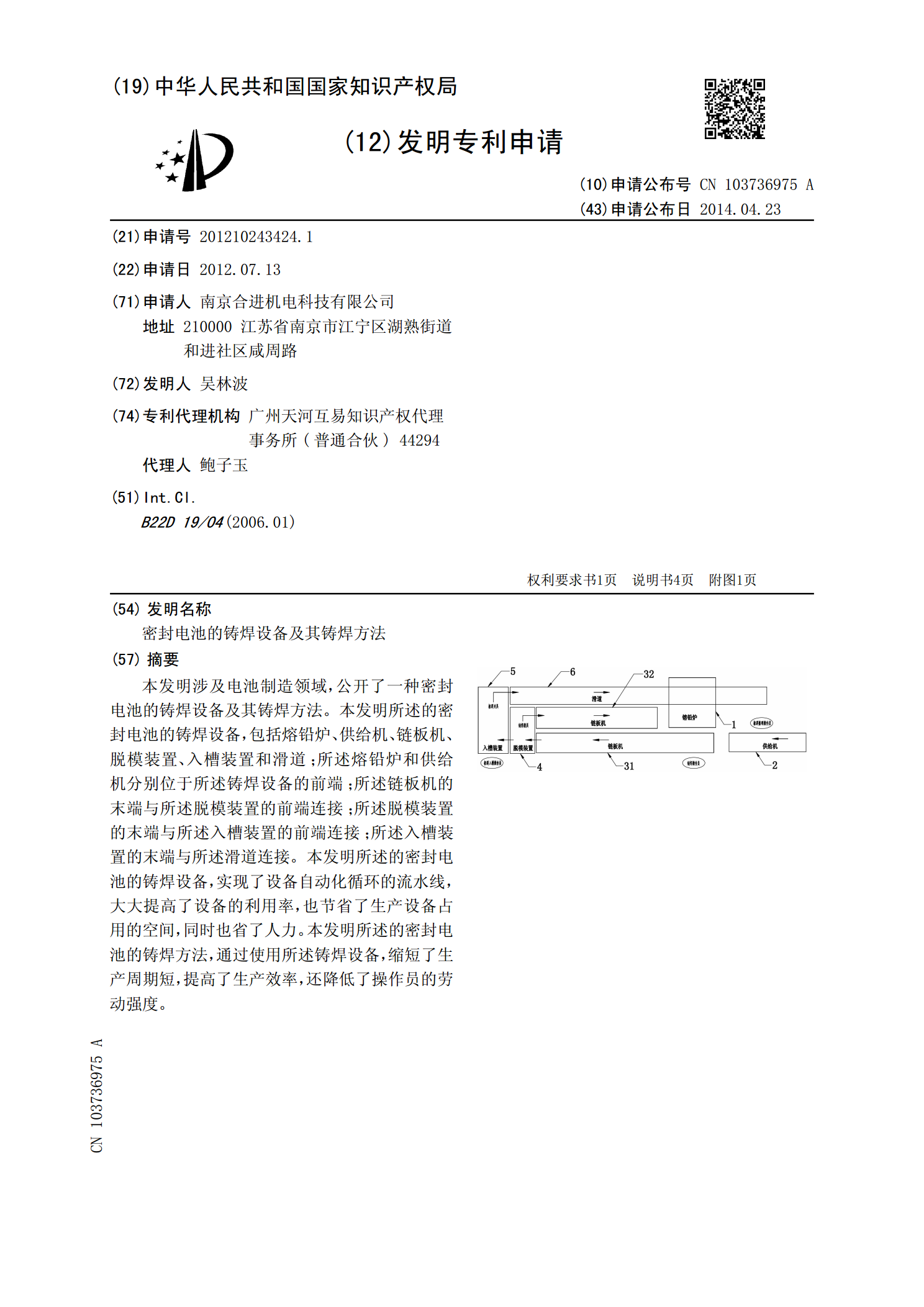

本发明涉及电池制造领域,公开了一种密封电池的铸焊设备及其铸焊方法。本发明所述的密封电池的铸焊设备,包括熔铅炉、供给机、链板机、脱模装置、入槽装置和滑道;所述熔铅炉和供给机分别位于所述铸焊设备的前端;所述链板机的末端与所述脱模装置的前端连接;所述脱模装置的末端与所述入槽装置的前端连接;所述入槽装置的末端与所述滑道连接。本发明所述的密封电池的铸焊设备,实现了设备自动化循环的流水线,大大提高了设备的利用率,也节省了生产设备占用的空间,同时也省了人力。本发明所述的密封电池的铸焊方法,通过使用所述铸焊设备,缩短了生

一种铅酸电池铸焊夹具.pdf

本发明涉及一种铅酸电池铸焊夹具,属于铅酸蓄电池汇流排铸焊夹具技术领域。该夹具包括定板、夹紧块、换型模块(3)、齿轮轴(4)、支承轴(5)、夹板、气缸组件、旋转接头组件、框架侧板(9)、齿轮轴底板(10)、支承轴底板(11)、导向轴(12)、翻转限位块(13),其中齿轮轴底板10、支承轴底板11、框架侧板9共同组成夹具主框架。本发明可以有效减低铸焊夹具成本,多种型号电池的铸焊夹具只用一种铸焊夹具主框架及对应的换型模块即可实现,有效的降低了夹具生产、采购成本。