一种杂铜提纯处理工艺.pdf

冬易****娘子

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种杂铜提纯处理工艺.pdf

本发明公开了一种杂铜提纯处理工艺,其特征在于,包括如下步骤:破碎:将废杂铜投入破碎机中;熔化:将废杂铜颗粒加到竖炉内,使得废杂铜颗粒熔化;氧化:竖炉内熔化后的铜液流入阳极炉中,向阳极炉中鼓入压缩空气进行吹炼;还原:向铜液中通入掺氮的天然气,除去铜液中的氧;电解:将铜液铸型并置于电解液中进行电解提铜。本发明中,在杂铜提纯前,通过对杂铜物料进行破碎,对铜料加热时,增大与热空气的接触面积,从而加快杂铜的融化速度,在依次对杂铜进行融化、氧化吹炼、还原、电解,以对杂铜进行提纯,多次提纯,提高铜料的含铜量,以满足电子

一种杂铜提纯处理工艺.pdf

一种杂铜提纯处理工艺,包括将杂铜熔化、在反射炉内进行氧化精炼工序,在杂铜熔化后还进行自热吹炼工序,最后再在反射炉内进行氧化精炼;控制杂铜熔化所得的铜水含锌量为以质量百分含量计4~8%。通过本发明自热吹炼工序后所得铜水含铜量达以质量百分含量计94~96%,再进行下道氧化精炼工序所生产的铜水含铜量达到99.3%(以质量百分含量计)及以上,同时生产效率高、每生产一批次在自热吹炼阶段仅用时15min左右,在氧化精炼工序用时仅需12~14小时,大大缩短了生产周期。

一种铜工艺品除杂式表面热处理工艺.pdf

本发明提供了一种铜工艺品除杂式表面热处理工艺,包括以下步骤:将打磨后的铜工艺半成品置于无水乙醇中浸泡后利用无水乙醇进行冲洗,将部分杂质冲下;然后将干燥后的铜工艺半成品置于氮化炉内,抽真空后通入氮气或氮气和氢气的混合气,加热至350‑450℃后进行离子氮化,对氮化后的铜工艺半成品进行感应加热表面淬火,最后进行上色、封蜡、打包,得到铜工艺品成品。本发明所得的铜工艺品表面光滑无凸点,且整体强度高、硬度大,在运输过程中不易变形。

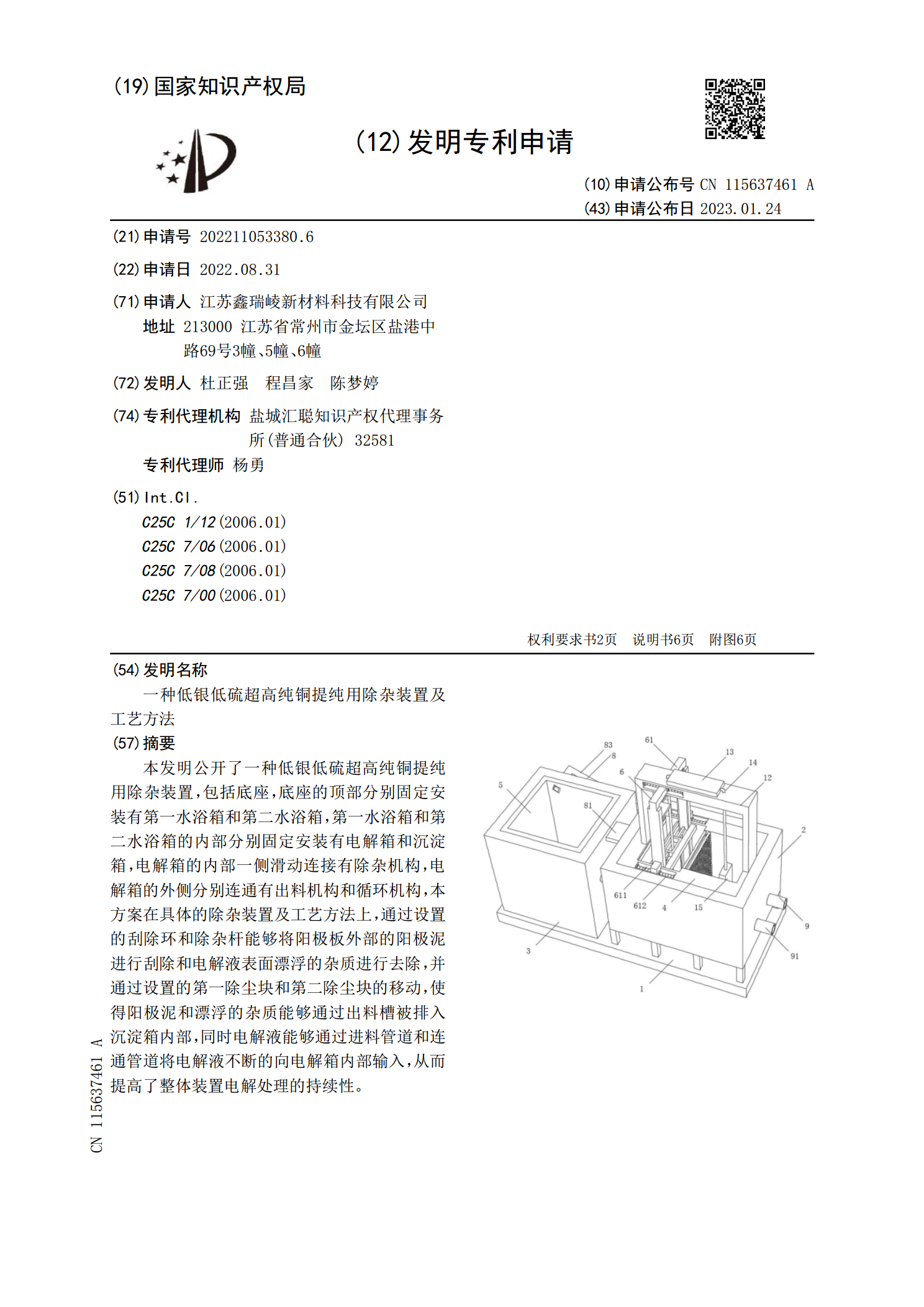

一种低银低硫超高纯铜提纯用除杂装置及工艺方法.pdf

本发明公开了一种低银低硫超高纯铜提纯用除杂装置,包括底座,底座的顶部分别固定安装有第一水浴箱和第二水浴箱,第一水浴箱和第二水浴箱的内部分别固定安装有电解箱和沉淀箱,电解箱的内部一侧滑动连接有除杂机构,电解箱的外侧分别连通有出料机构和循环机构,本方案在具体的除杂装置及工艺方法上,通过设置的刮除环和除杂杆能够将阳极板外部的阳极泥进行刮除和电解液表面漂浮的杂质进行去除,并通过设置的第一除尘块和第二除尘块的移动,使得阳极泥和漂浮的杂质能够通过出料槽被排入沉淀箱内部,同时电解液能够通过进料管道和连通管道将电解液不断

一种废紫杂铜生产低氧铜杆工艺.pdf

本发明公开了一种废紫杂铜生产低氧铜杆工艺,所述工艺包括如下步骤:原材料分选阶段:将废紫杂铜原料进行区分分选,将紫杂铜中的非铜金属和黄铜进行剔除,获取待加工原料;加料精炼阶段:将待加工原料放入清洗池中,将待加工原料表面附着物进行清洗后静置待干燥,干燥完毕后,将待加工原料通过加料平台分次加入精炼炉进行精炼;去杂除渣阶段:在全部待加工原料放入精炼炉后,向精炼炉内投入造渣剂,通过造渣剂进行氧化除杂,让熔炼金属表面形成氧化物,将氧化物进行除渣,获得低氧铜液;连铸连扎阶段:将低氧铜液从精炼炉的出铜口引出,经过出铜口上