中频感应电炉的酸性炉衬材料及其筑炉方法.pdf

Ke****67

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

中频感应电炉的酸性炉衬材料及其筑炉方法.pdf

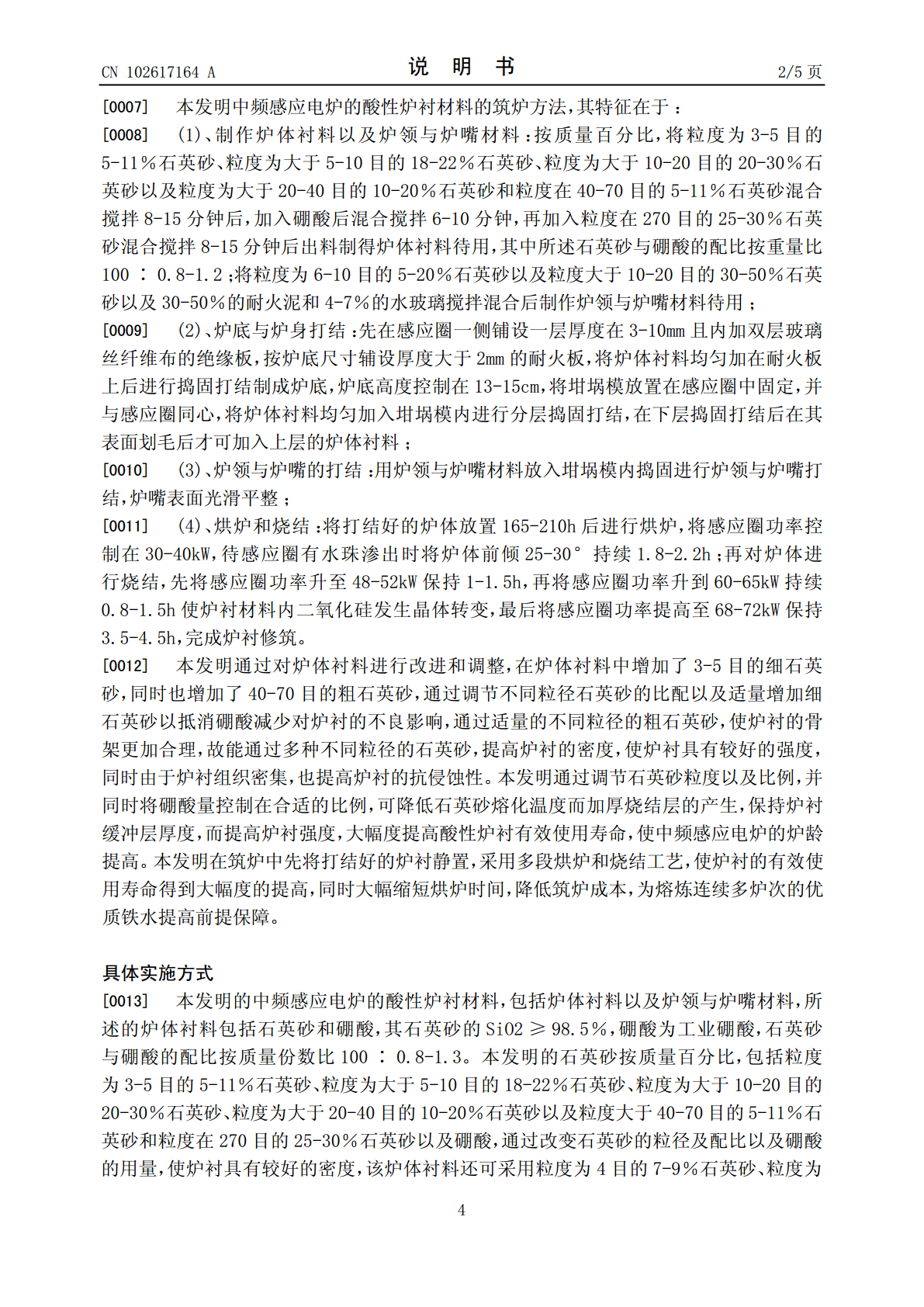

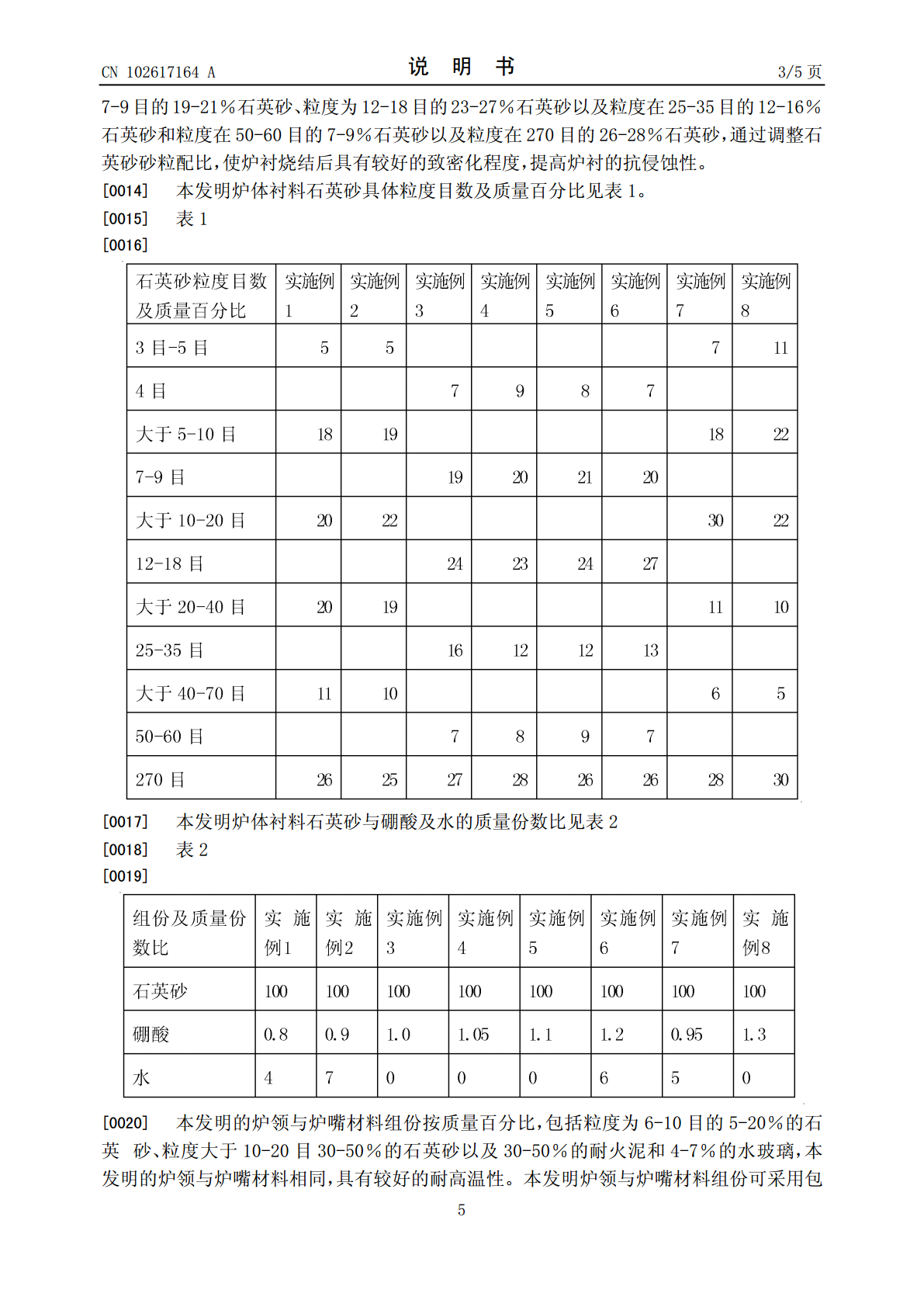

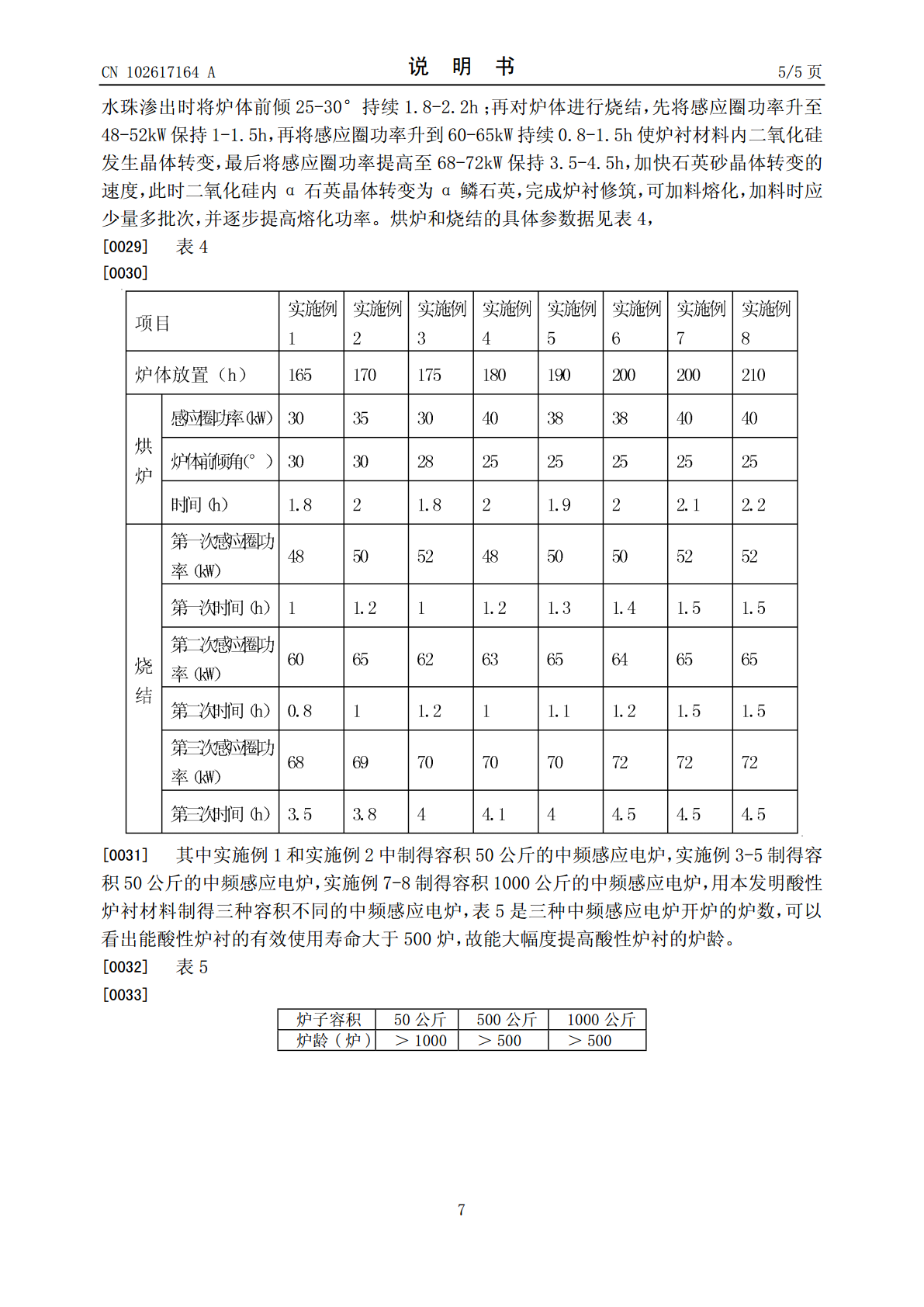

本发明涉及一种中频感应电炉的酸性炉衬材料及其筑炉方法,炉体衬料组份按质量份数比为石英砂与硼酸的配比100∶0.8-1.3;石英砂按质量百分比为粒度3-5目的5-11%石英砂、粒度大于5-10目的18-22%石英砂、粒度大于10-20目的20-30%石英砂、粒度大于20-40目的10-20%石英砂以及粒度大于40-70目的5-11%石英砂和粒度在270目的25-30%石英砂;炉领与炉嘴材料组份包括粒度6-10目的5-20%的石英砂、粒度大于10-20目30-50%的石英砂以及30-50%的耐火泥和4-7%的

提高坩埚式感应电炉酸性炉衬寿命的筑炉工艺.docx

提高坩埚式感应电炉酸性炉衬寿命的筑炉工艺随着制造业的不断发展和更新换代,电炉已经成为炼铁、炼钢和铸造行业的主要设备之一。其中,坩埚式感应电炉作为熔炼和加热金属材料的一种常见设备,广泛应用于铸造、热处理、锻造等行业。然而,由于其高温高压下运转和化学腐蚀的影响,炉膛衬里往往容易受到损坏和磨损。为了提高坩埚式感应电炉酸性炉衬寿命,我们需要从筑炉工艺方面入手,从以下几个方面逐一分析和探讨。一、选用高品质的炉膛材料坩埚式感应电炉的炉膛主要由不同种类的材料制成,如陶瓷、耐火砖等。在使用过程中,材料的质量和选择十分关键

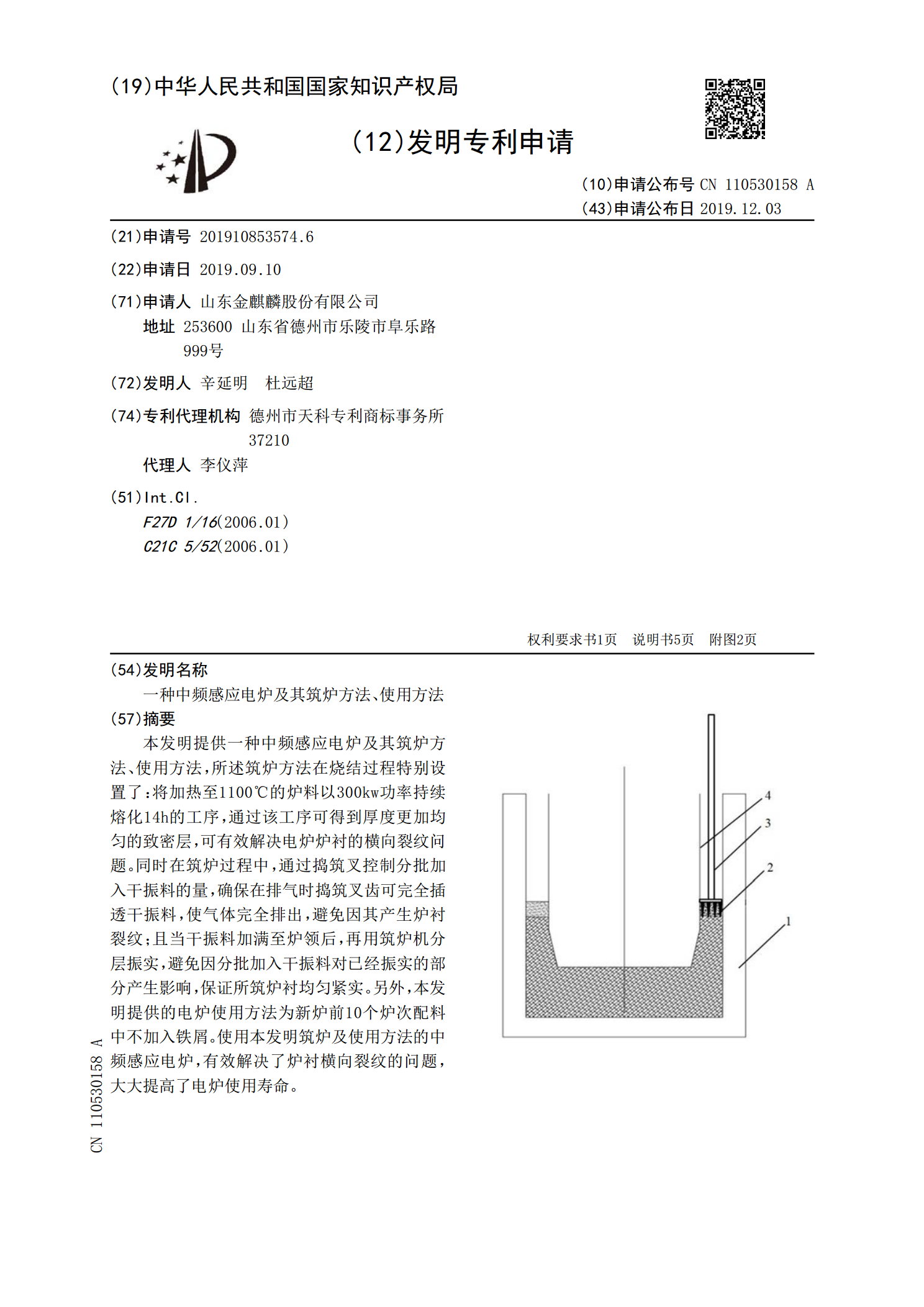

一种中频感应电炉及其筑炉方法、使用方法.pdf

本发明提供一种中频感应电炉及其筑炉方法、使用方法,所述筑炉方法在烧结过程特别设置了:将加热至1100℃的炉料以300kw功率持续熔化14h的工序,通过该工序可得到厚度更加均匀的致密层,可有效解决电炉炉衬的横向裂纹问题。同时在筑炉过程中,通过捣筑叉控制分批加入干振料的量,确保在排气时捣筑叉齿可完全插透干振料,使气体完全排出,避免因其产生炉衬裂纹;且当干振料加满至炉领后,再用筑炉机分层振实,避免因分批加入干振料对已经振实的部分产生影响,保证所筑炉衬均匀紧实。另外,本发明提供的电炉使用方法为新炉前10个炉次配料

一种中频感应电炉用炉衬材料及其制备方法.pdf

本发明提供一种中频感应电炉用炉衬材料及其制备方法,涉及电炉炉衬材料技术领域。本发明中频感应电炉用炉衬材料由以下原料制成:纳米二氧化硅、氧化锆微粉、镁铝尖晶石颗粒、刚玉细粉、微片石墨、稀土氧化物、固体水玻璃、结合剂、分散剂。本发明中频感应电炉用炉衬材料具有良好的致密性,炉衬气孔率小,体积密度大,均匀性高,烧结性好和耐激冷激热性好,有效防止温度的骤变炉衬开裂,减少裂纹修补,从延长使用寿命。

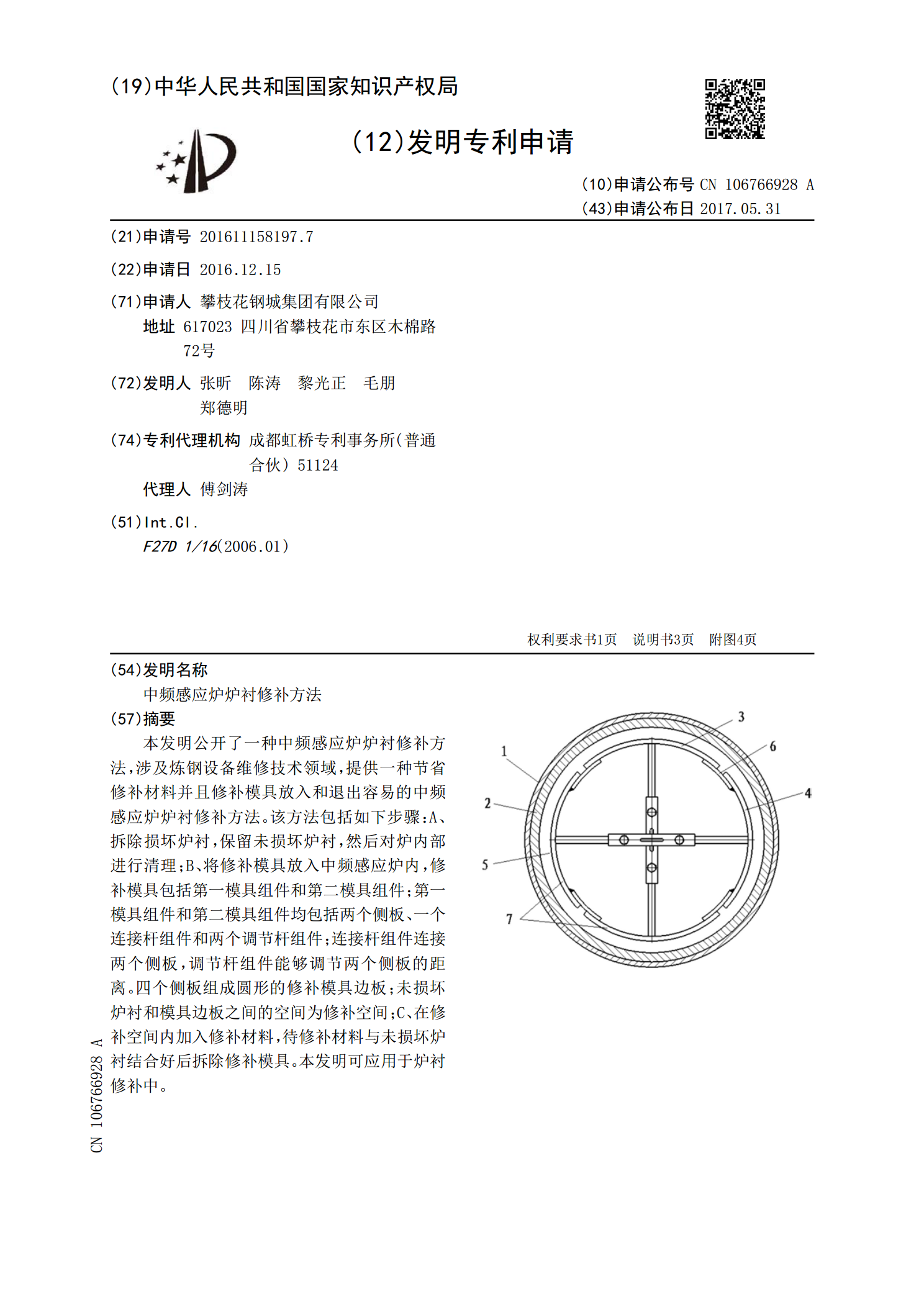

中频感应炉炉衬修补方法.pdf

本发明公开了一种中频感应炉炉衬修补方法,涉及炼钢设备维修技术领域,提供一种节省修补材料并且修补模具放入和退出容易的中频感应炉炉衬修补方法。该方法包括如下步骤:A、拆除损坏炉衬,保留未损坏炉衬,然后对炉内部进行清理;B、将修补模具放入中频感应炉内,修补模具包括第一模具组件和第二模具组件;第一模具组件和第二模具组件均包括两个侧板、一个连接杆组件和两个调节杆组件;连接杆组件连接两个侧板,调节杆组件能够调节两个侧板的距离。四个侧板组成圆形的修补模具边板;未损坏炉衬和模具边板之间的空间为修补空间;C、在修补空间内加