一种六钛酸钾晶须高温隔热保温材料的制造方法.pdf

冬易****娘子

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种六钛酸钾晶须高温隔热保温材料的制造方法.pdf

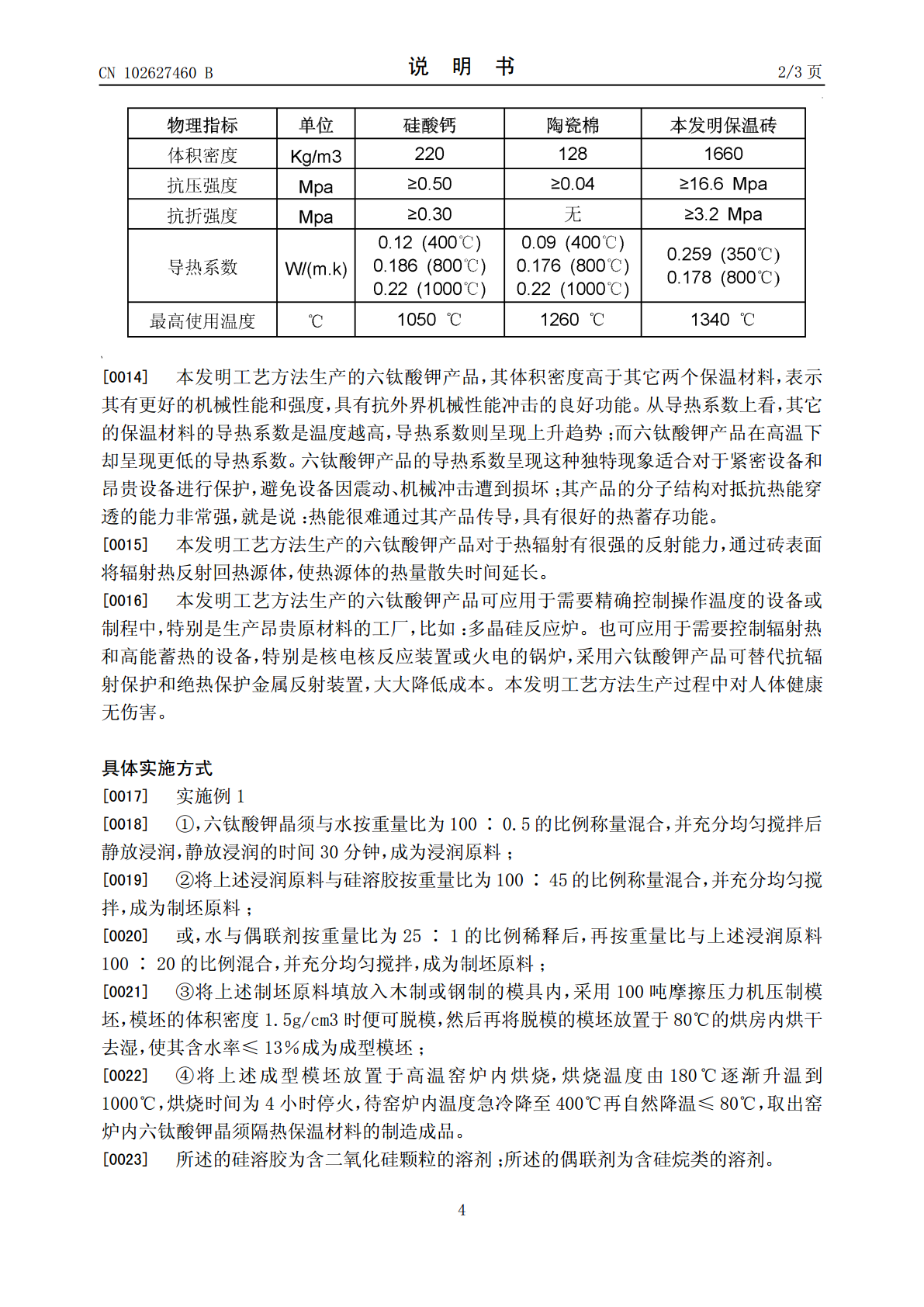

本发明公开了一种六钛酸钾晶须隔热保温材料的制造方法。该方法将六钛酸钾晶须与硅溶胶或偶联剂混合,填放入模具内压制为成型模坯脱模烘干,放置于高温窑炉烘烧,即可得到成品。本发明整个工艺流程简易并无污染。本发明制造的六钛酸钾晶须隔热保温材料,完好保持了六钛酸钾晶须材料自身特有的优良耐高温、耐盐酸腐蚀、高机械强度、低导热系数和显著红外反射率的性能,是品质优良用途广泛的隔热保温材料。

一种六钛酸钾晶须隔热保温砖及其制造方法.pdf

一种六钛酸钾晶须隔热保温砖及其制造方法,属于保温材料技术领域。其质量组成:80~85%六钛酸钾晶须、7~12%氧化铝微粉、2~3%水玻璃、0.6~0.8%羧甲基纤维素钠、1.5~1.8%水泥、3~4%水。先将六钛酸钾晶须、氧化铝和水泥混合,干碾;然后加入羧甲基纤维素钠、水玻璃和水,继续碾压;在制砖模具中成型制坯;自然风干48~72h后,入炉焙烧,升温速度为40~60℃/h,加热到500~600℃,保温12~15小时后炉冷,温度低于300℃时,出炉入缓冷坑,至温度低于100℃后,空冷至室温。本发明的保温砖隔

利用六钛酸钾晶须制备隔热保温陶瓷的方法.pdf

本发明涉及利用六钛酸钾晶须制备隔热保温陶瓷的方法,包括有以下步骤:1)以六钛酸钾晶须为主要原料,球磨后,表面改性处理;2)加去离子水配制成陶瓷浆料,并加入玻璃粉作为粘结剂,调节pH,高速搅拌;3)加入短链两亲分子,低速搅拌;4)高速搅拌发泡,待大气泡开始消失时,低速档搅拌得到均匀细腻的泡沫;5)注模成型,干燥,冷却至室温后取出,按设定的烧结制度烧制成多孔陶瓷。本发明的优点:孔结构为闭孔结构且孔径分布均匀,孔径大小、孔隙率可调控,且气孔壁上具有晶须相互缠绕的鸟巢结构,生产的六钛酸钾晶须多孔陶瓷密度低,导热系

一种六钛酸钾晶须制备方法.pdf

一种六钛酸钾晶须制备方法,属于化学化工产品制备技术领域,其特征为:将K2CO3与偏钛酸(含TiO240wt%)按摩尔比[n(K2CO3)/n(TiO2)]为1∶3.5在室温下混合均匀,放入150℃干燥箱内,定时搅拌,干燥时间为24h,得反应前躯体。在250ml坩埚内放入100g前躯体,在马弗炉中于150℃、400℃、600℃、800℃、1000℃、1150℃下焙烧,焙烧时间分别取2h,4h,7h,10h。对温度为1000℃、1150℃焙烧不同时间所得产物在恒沸水浴中进行水浸处理10h,产物经水浸处理后抽虑

一种钛酸钾晶须的制备方法.pdf

本发明是一种钛酸钾晶须的制备方法,所述钛酸钾晶须的制备包括如下步骤:混合,将钛盐和钾盐粉碎之后加入搅拌机进行搅拌,控制搅拌速度为200r/min,搅拌时长为30分钟,搅拌之后加入反应介质,并将原料与反应介质搅拌均匀,原料转出,使用超声高频振动器进行震动,再向原料中加入分散液,震动均匀,震动时间为1.5‑2小时;沉淀:将上述原料同时加入碱性溶剂至分散剂完全沉淀;分离:使用过滤法将沉淀物去除;干燥:将原料放入组合式干燥机中,再将原料放置于旋转蒸发器上;煅烧:将步骤4中得到的原料放入煅烧炉煅烧2.5‑3小时,冷