一种铅渣煤基直接还原生产金属铁粉的方法.pdf

猫巷****正德

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种铅渣煤基直接还原生产金属铁粉的方法.pdf

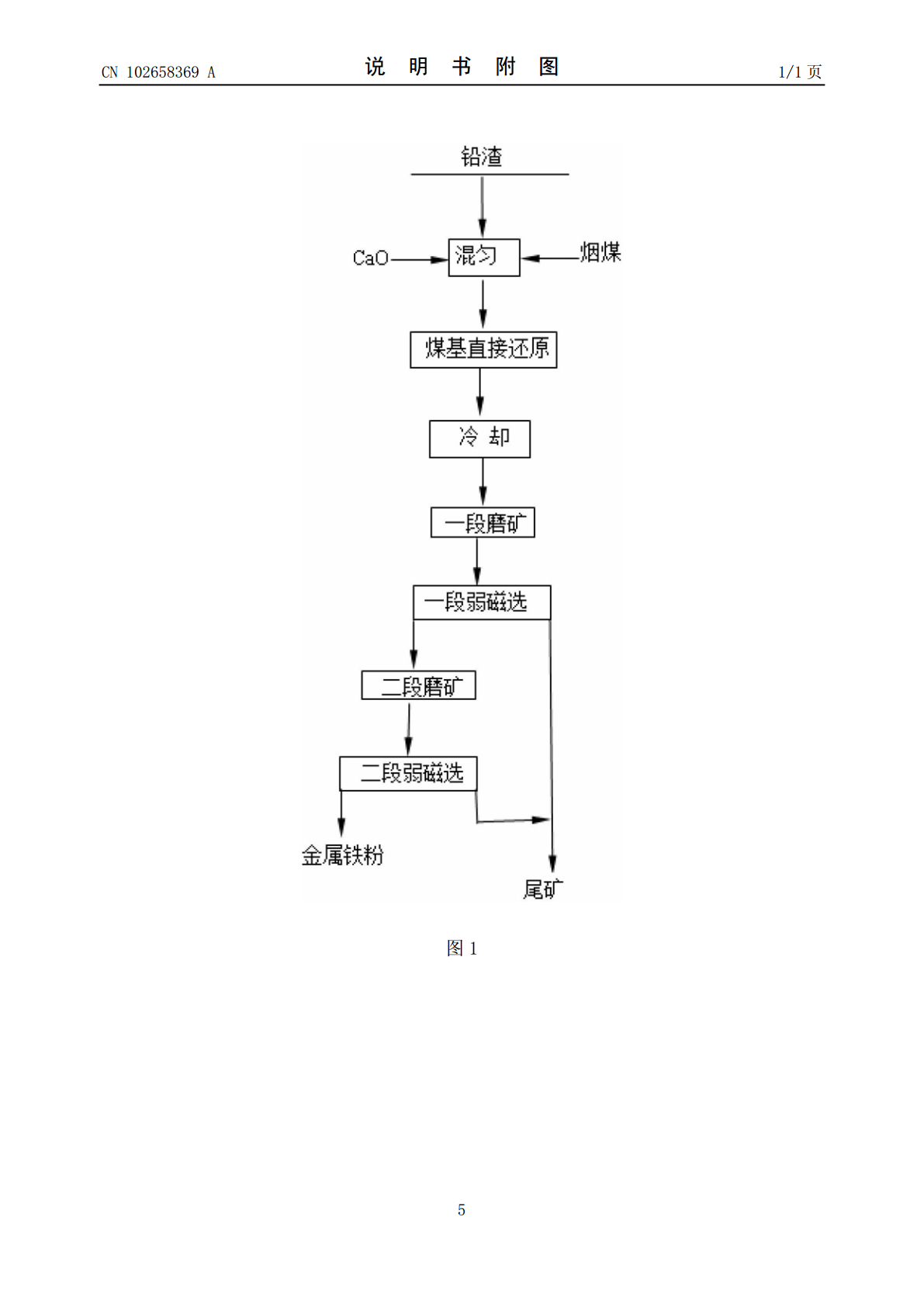

一种铅渣煤基直接还原生产金属铁粉的方法,涉及固体废物再利用领域。以铅渣、烟煤、CaO为原料,将原料混匀后在马弗炉中进行还原焙烧并控制还原生成的金属铁颗粒的粒度以实现在粗磨条件下金属铁颗粒的单体解离。还原产物冷却后,用棒磨机磨至粒度-0.074mm占40%-55%左右,在磁场强度60kA/m-80kA/m进行磁选,磁选产物再用棒磨机磨至-0.074mm占60%-75%左右,再在磁场强度60kA/m-80kA/m条件下磁选获得金属铁粉。所得的金属铁粉铁品位、铁回收率分别可达到91%、88%以上。

一种煤基直接还原炉及还原方法.pdf

本发明涉及一种煤基直接还原炉,所述煤基直接还原炉包含至少两组由矩形的还原室和燃烧室组成的模块,所述还原室由预热段和还原段组成,所述燃烧室由加热段和燃烧段组成,所述煤基直接还原炉还包含设置于还原段下方的排料装置;含金属的原料经过造球后与还原剂混匀,混匀料在所述预热段和还原段中进行还原,最终在所述还原段下方冷却段冷却后经排料装置实现连续或间断排料;燃烧室中产生的热量经过耐材隔墙加热还原室中的混匀料,使含金属原料得到还原;加热还原段后的烟气经过加热段继续加热预热段中的混匀料。本发明能源利用充分、模块化组合生产效

一种利用含铁冶炼渣生产湿磨铁粉及还原铁粉的方法.pdf

本发明公开了一种利用含铁冶炼渣生产湿磨铁粉及还原铁粉的方法,以含铁冶炼渣为原料,经过多道次湿法磨选、烘干、干选等工艺生产出全铁TFe≥92%、金属铁MFe≥85%的湿磨铁粉,可应用于化工用还原剂、冶金用包芯线等领域;主要副产品尾泥,可以作为烧结配矿、水泥熟料的原材料使用。以湿磨铁粉为原料,经过精还原、破碎、干选、合批等工艺生产出全铁TFe≥98%的还原铁粉,可应用于焊接材料、有色金属冶炼等领域。该生产方法具有生产效率高、回收率高、产品附加值高,以及无“三废”排放等优点。

一种煤基直接还原竖炉及其还原方法.pdf

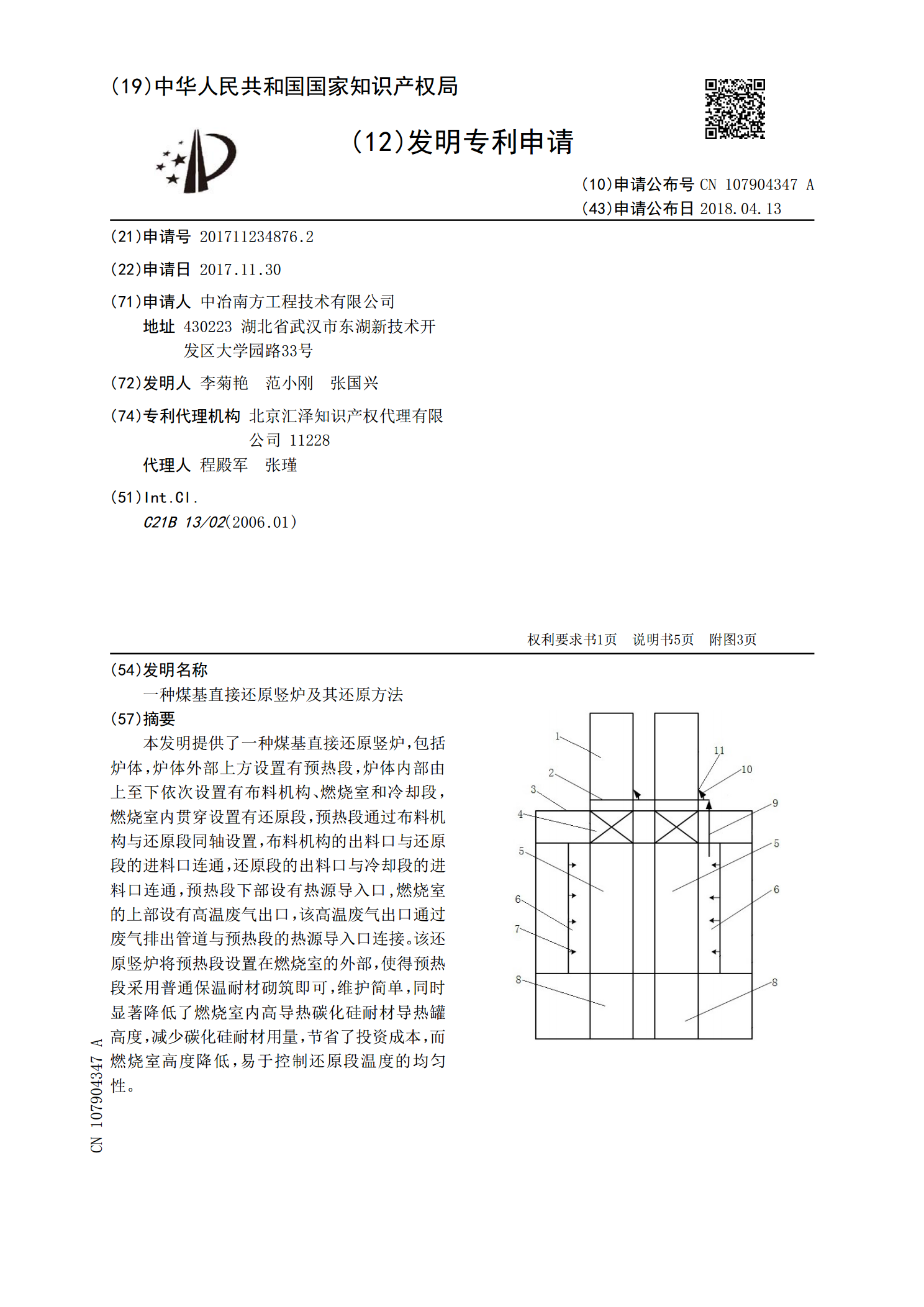

本发明提供了一种煤基直接还原竖炉,包括炉体,炉体外部上方设置有预热段,炉体内部由上至下依次设置有布料机构、燃烧室和冷却段,燃烧室内贯穿设置有还原段,预热段通过布料机构与还原段同轴设置,布料机构的出料口与还原段的进料口连通,还原段的出料口与冷却段的进料口连通,预热段下部设有热源导入口,燃烧室的上部设有高温废气出口,该高温废气出口通过废气排出管道与预热段的热源导入口连接。该还原竖炉将预热段设置在燃烧室的外部,使得预热段采用普通保温耐材砌筑即可,维护简单,同时显著降低了燃烧室内高导热碳化硅耐材导热罐高度,减少碳

一种煤基直接还原焙烧生产还原铁的方法及其装置.pdf

本发明公开了一种煤基直接还原焙烧生产还原铁的方法及其装置,涉及冶金化工技术领域;包括煤基直接还原焙烧系统、还原剂磁选分离二次还原铁抽离系统、对辊循环研磨磁选分离一次还原铁系统、一次还原铁精选提取系统、雷蒙磨循环研磨精选分离二次还原铁系统、二次还原铁多级精选分离系统;通过原料处理、煤基直接还原焙烧、磁选分离、二次还原铁焙烧抽离、精选分离、多级精选分离得到最终的产物;本装置及方法适合Fe>48%密度相对大的任何类型氧化铁矿,磁选富集不影响铁的回收率,再还原铁原料在一次还原料中精选,不受原材料限制,再还原铁品位