一种煤基直接还原炉及还原方法.pdf

努力****恨风

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种煤基直接还原炉及还原方法.pdf

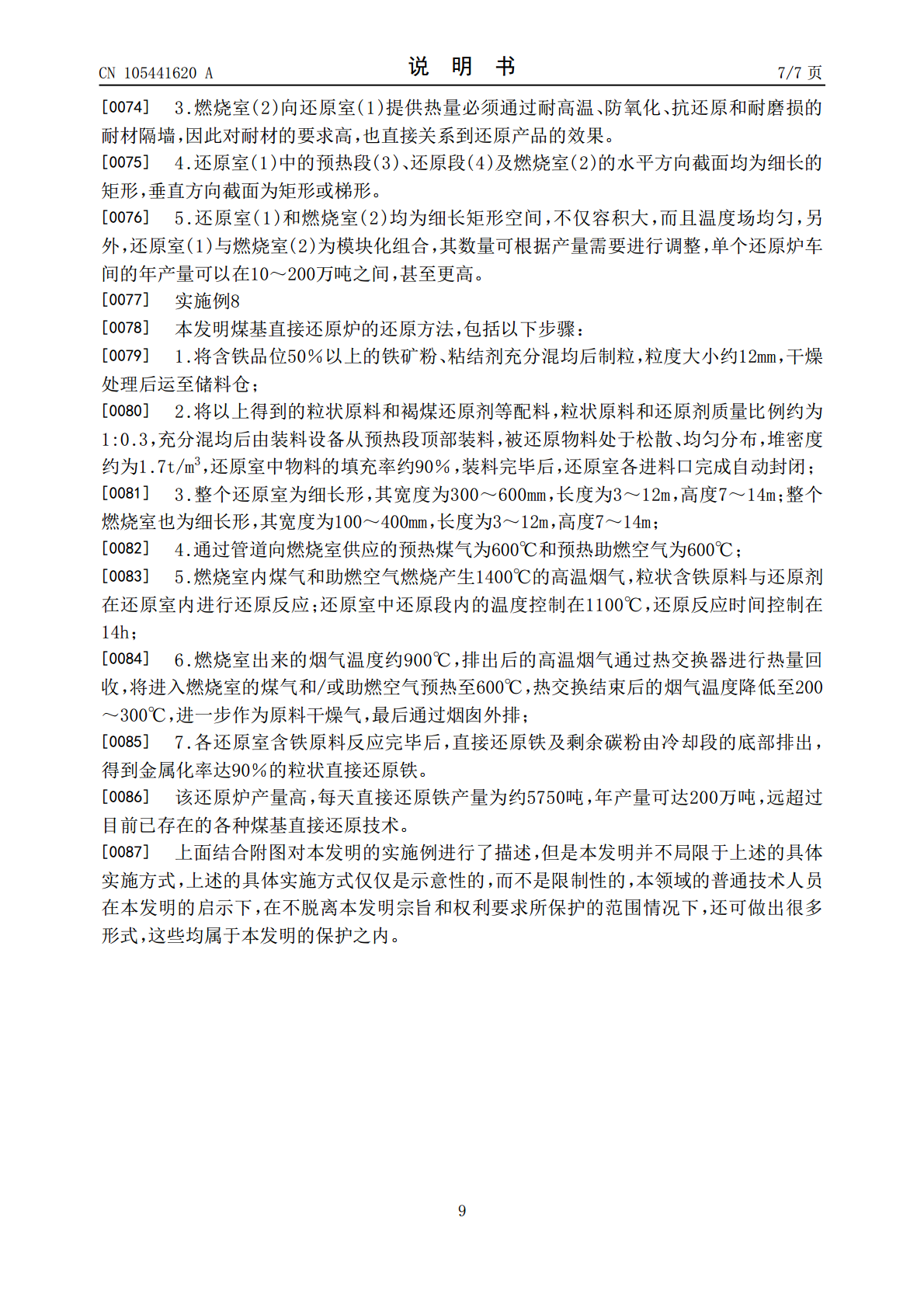

本发明涉及一种煤基直接还原炉,所述煤基直接还原炉包含至少两组由矩形的还原室和燃烧室组成的模块,所述还原室由预热段和还原段组成,所述燃烧室由加热段和燃烧段组成,所述煤基直接还原炉还包含设置于还原段下方的排料装置;含金属的原料经过造球后与还原剂混匀,混匀料在所述预热段和还原段中进行还原,最终在所述还原段下方冷却段冷却后经排料装置实现连续或间断排料;燃烧室中产生的热量经过耐材隔墙加热还原室中的混匀料,使含金属原料得到还原;加热还原段后的烟气经过加热段继续加热预热段中的混匀料。本发明能源利用充分、模块化组合生产效

一种煤基直接还原竖炉及其还原方法.pdf

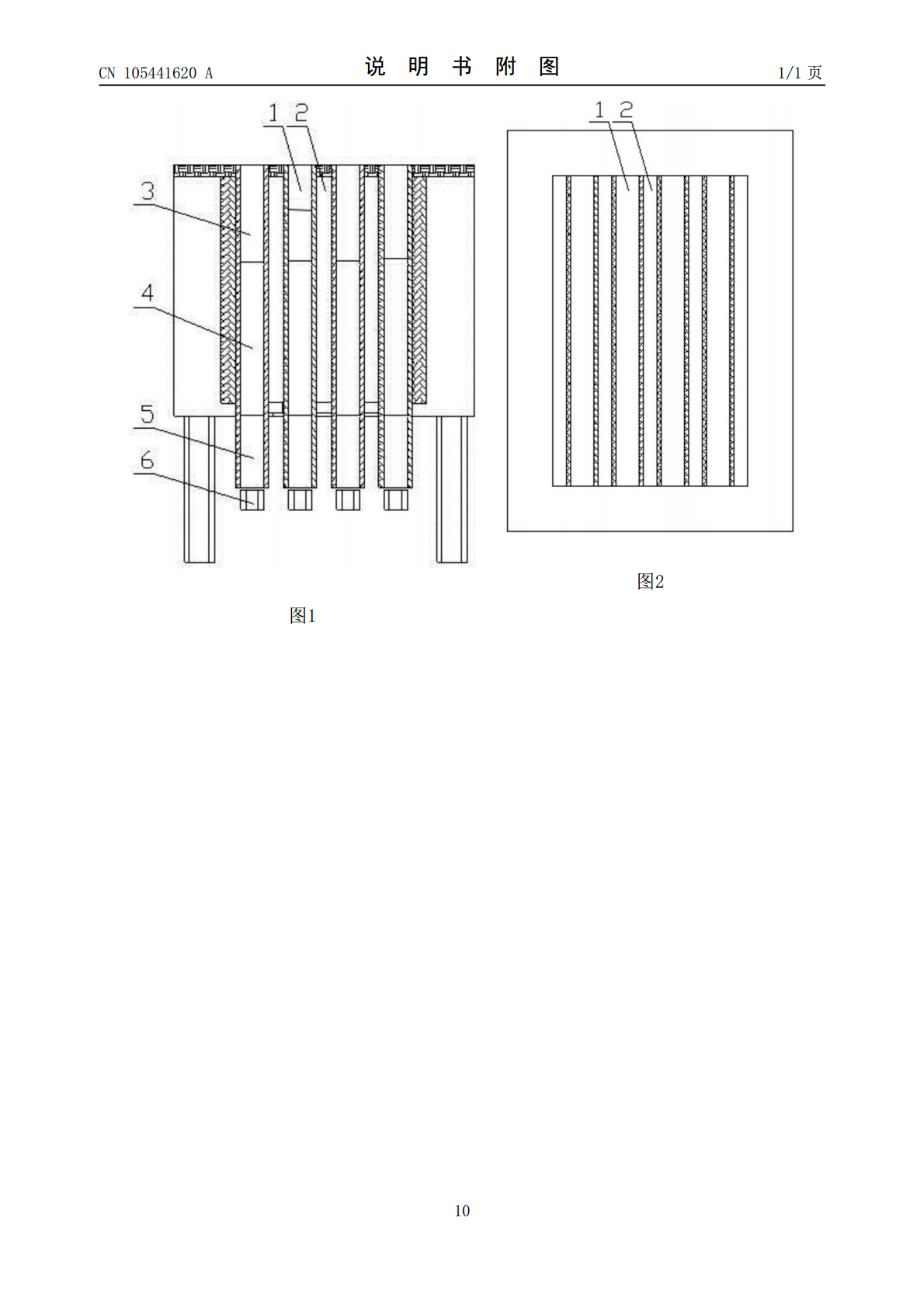

本发明提供了一种煤基直接还原竖炉,包括炉体,炉体外部上方设置有预热段,炉体内部由上至下依次设置有布料机构、燃烧室和冷却段,燃烧室内贯穿设置有还原段,预热段通过布料机构与还原段同轴设置,布料机构的出料口与还原段的进料口连通,还原段的出料口与冷却段的进料口连通,预热段下部设有热源导入口,燃烧室的上部设有高温废气出口,该高温废气出口通过废气排出管道与预热段的热源导入口连接。该还原竖炉将预热段设置在燃烧室的外部,使得预热段采用普通保温耐材砌筑即可,维护简单,同时显著降低了燃烧室内高导热碳化硅耐材导热罐高度,减少碳

一种煤基竖炉直接还原工艺.pdf

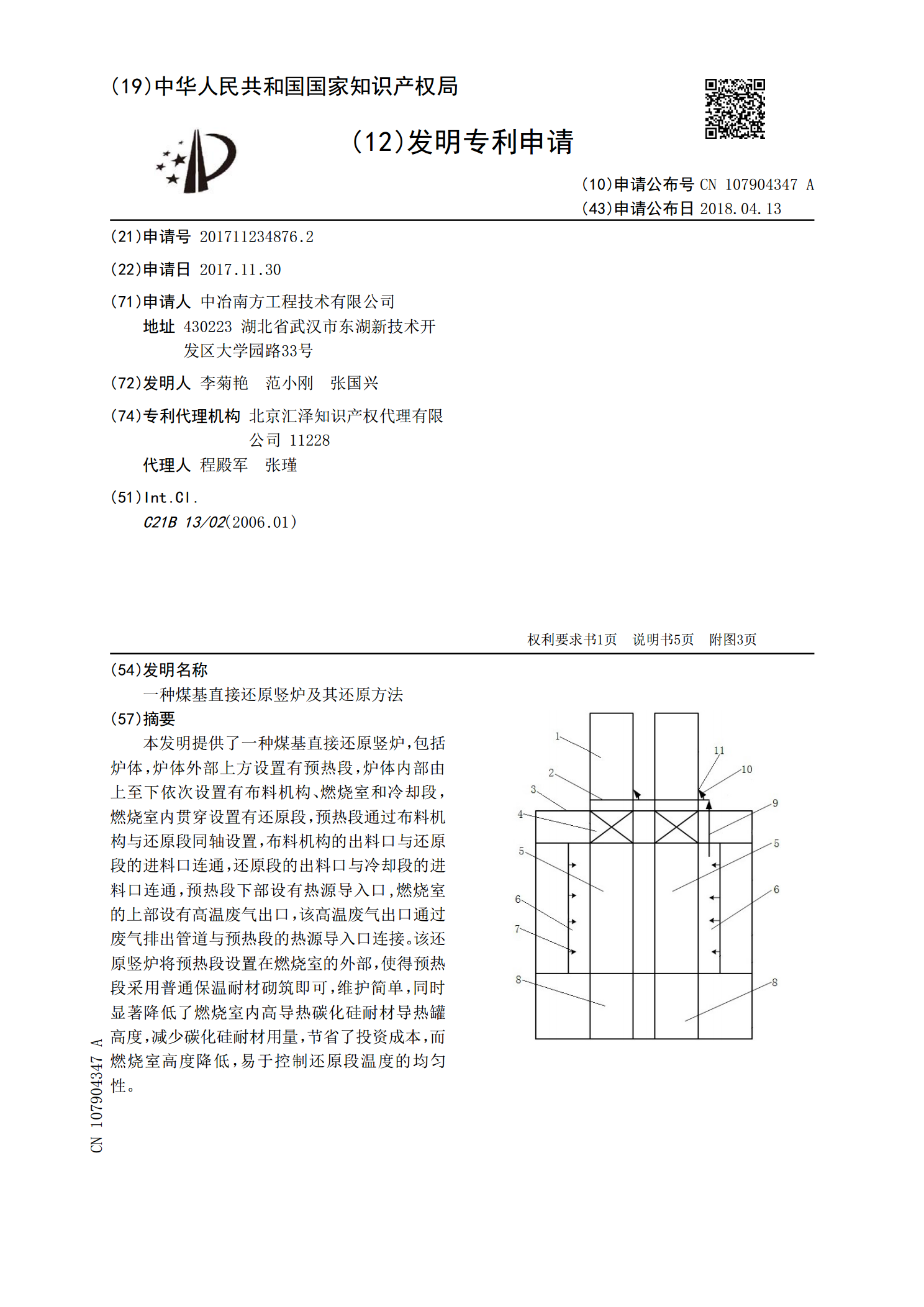

本发明涉及一种生产海绵铁的煤基竖炉直接还原工艺,所述的生产海绵铁的煤基竖炉直接还原工艺包括以下步骤:铁精粉和粘结剂经过混匀、压块和烘干后与还原剂和脱硫剂混合,通过炉顶布料装置将混合料装入煤基竖炉的还原室中,混合料在煤基竖炉的还原室中经过预热段、还原段和冷却段后,通过排料装置排出炉外,然后通过热筛或冷筛后,可以直接装入熔炼装置,或者压块后再装入熔炼装置;上述筛下物经过磁选后全部回收利用。本发明具有工艺流程简单可靠、能够实现规模化生产、原燃料适应性强、能源利用充分、成本低、产品质量好、产品应用广、投资低等显著

全煤基自供热直接还原工艺及全煤基自供热直接还原竖炉.pdf

本发明属于直接还原技术领域,提供一种全煤基自供热直接还原工艺,还原炉采用竖炉,该竖炉包括至少一个还原室,每个还原室由至少一个燃烧室供热。该工艺采用块煤作为还原剂,该块煤中,以质量百分比计,固定碳含量为65%~75%,挥发分含量为20%~35%;还原过程产生的煤气及煤中受热分解的挥发分通入燃烧室燃烧提供热源,实现自供热直接还原,无需使用或仅少量使用额外的天然气等燃料,能耗低,节能环保。采用的煤为廉价的低等级的烟煤,实现了全煤基自供热还原,节能环保,且生产成本较低。

一种煤基直接还原铁竖炉.pdf

本发明公开了一种煤基直接还原铁竖炉,属于煤基直接还原铁过程装备技术领域;所述煤基直接还原铁竖炉的炉体架设于支撑钢结构上,炉体包括还原腔室、燃烧腔室和出料装置,所述还原腔室是由两平行导热墙组成的长方体结构腔体,还原腔室上下部分别设置有密封进料口和密封出料口,设置有多层水平的燃气折流通道的燃烧腔室位于还原腔室的两侧,所述出料装置为螺旋输送机,螺旋输送机的筒状外壳为夹套水冷却结构,螺旋转轴为中空水冷却结构;本发明的煤基直接还原铁竖炉,与传统管状还原腔体相比,其热传递效率高,炉内球团物料内外层加热均匀,能有效的降