蓄热式熔炼炉.pdf

小云****66

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

蓄热式熔炼炉.pdf

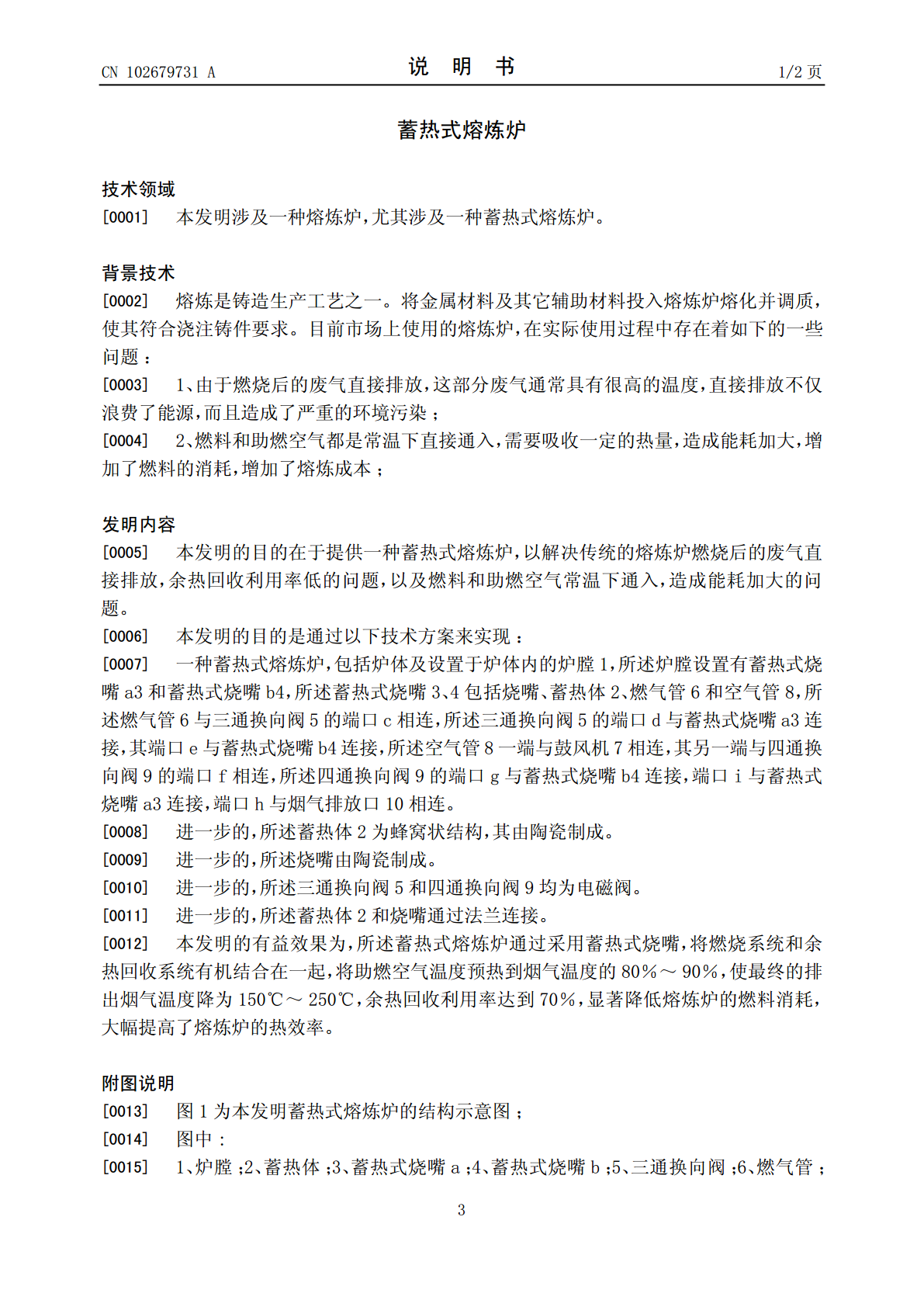

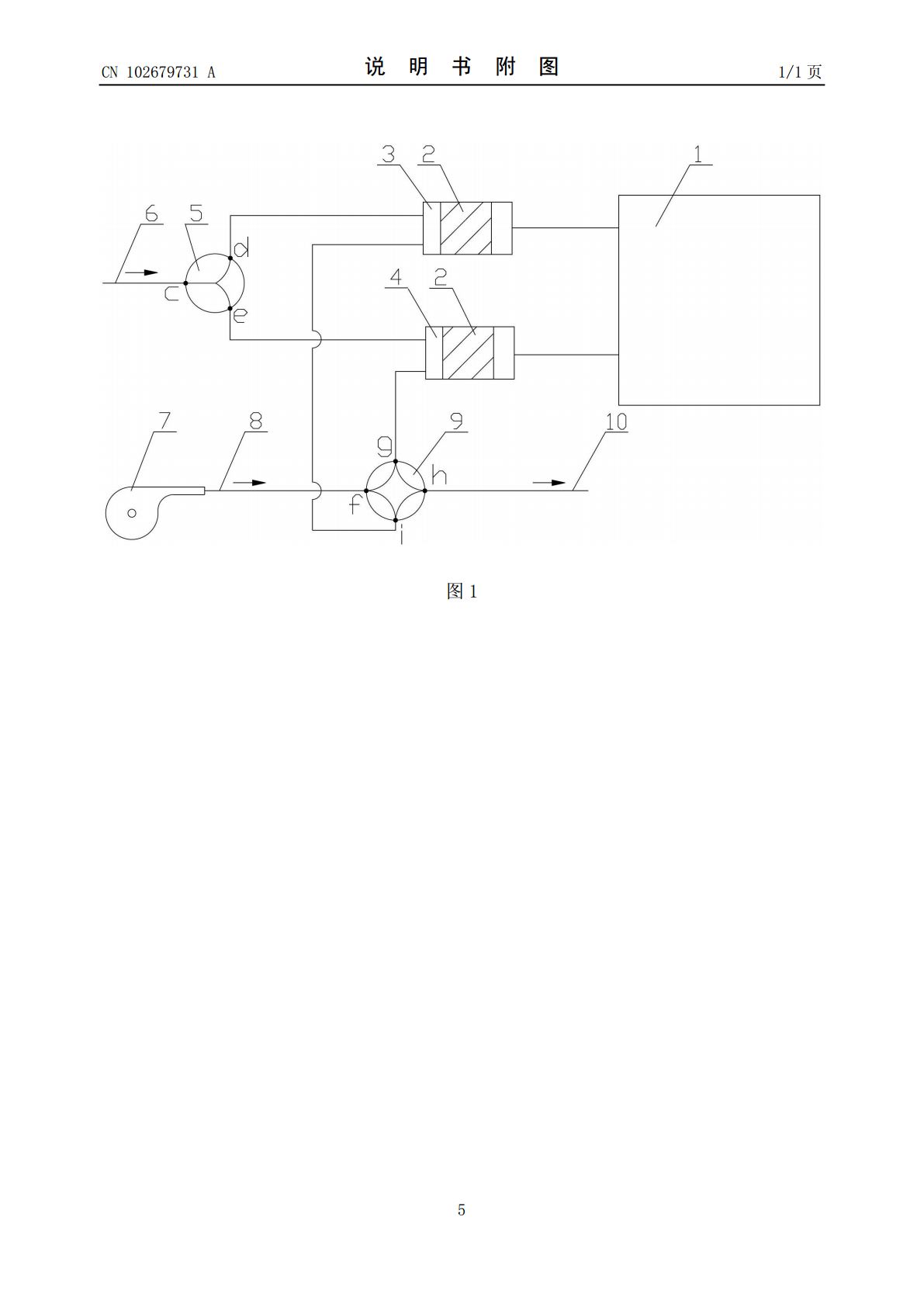

本发明公开一种蓄热式熔炼炉,包括炉体及设于炉体内的炉膛,炉膛设置有蓄热式烧嘴a和蓄热式烧嘴b,蓄热式烧嘴包括烧嘴、蓄热体、燃气管和空气管,燃气管与三通换向阀的端口c相连,三通换向阀的端口d与蓄热式烧嘴a连接,端口e与蓄热式烧嘴b连接,空气管一端与鼓风机相连,另一端与四通换向阀的端口f相连,四通换向阀的端口g与蓄热式烧嘴b连接,端口i与蓄热式烧嘴a连接,端口h与烟气排放口相连。所述蓄热式熔炼炉采用蓄热式烧嘴,将燃烧系统和余热回收系统结合在一起,将助燃空气温度预热到烟气温度的80%~90%,使最终排出烟气温度

蓄热式节能熔炼炉.pdf

本发明涉及蓄热式节能熔炼炉,它包括熔炼炉本体(1)、蓄热装置A(2)、蓄热装置B(4)、四通换向阀(6)、鼓风机(7)和烟雾处理装置(14),隔墙(12)将熔炼炉本体(1)内部空间分割成熔化区和加热区,熔炼炉本体(1)的两侧分别设置有蓄热装置A(2)和蓄热装置B(4),蓄热装置A(2)和蓄热装置B(4)的底部分别通过管道与四通换向阀(6)的两个开口连接,四通换向阀(6)与鼓风机(7)通过管道相连,四通换向阀(6)的出口处连接有排烟管(13),在排烟管(13)上设置有烟雾处理装置(14)。本发明的优点在于:

蓄热浸没式等温熔炼炉.pdf

本发明公开了一种蓄热浸没式等温熔炼炉,包括自动控制系统、第一蓄热室、第一燃烧室、第二燃烧室、第二蓄热室、熔炼池、烟气加热管束和四通换向阀等,第一蓄热室和第一燃烧室位于同一腔内,第一燃烧室处于第一蓄热室上方;第二蓄热室与第二燃烧室位于同一腔内,第二燃烧室处于第二蓄热室上方;第一蓄热室、第一燃烧室与第二蓄热室、第二燃烧室二者分别位于熔炼池两侧呈对称布置;烟气加热管束悬空布置在熔炼池内,两端分别与第一燃烧室和第二燃烧室相连。该蓄热浸没式等温熔炼炉熔体温度和成分均匀,使得熔体品质大大提高,而且没有氧化烧损,大大提

铝熔炼炉旋转蓄热式燃烧装置.pdf

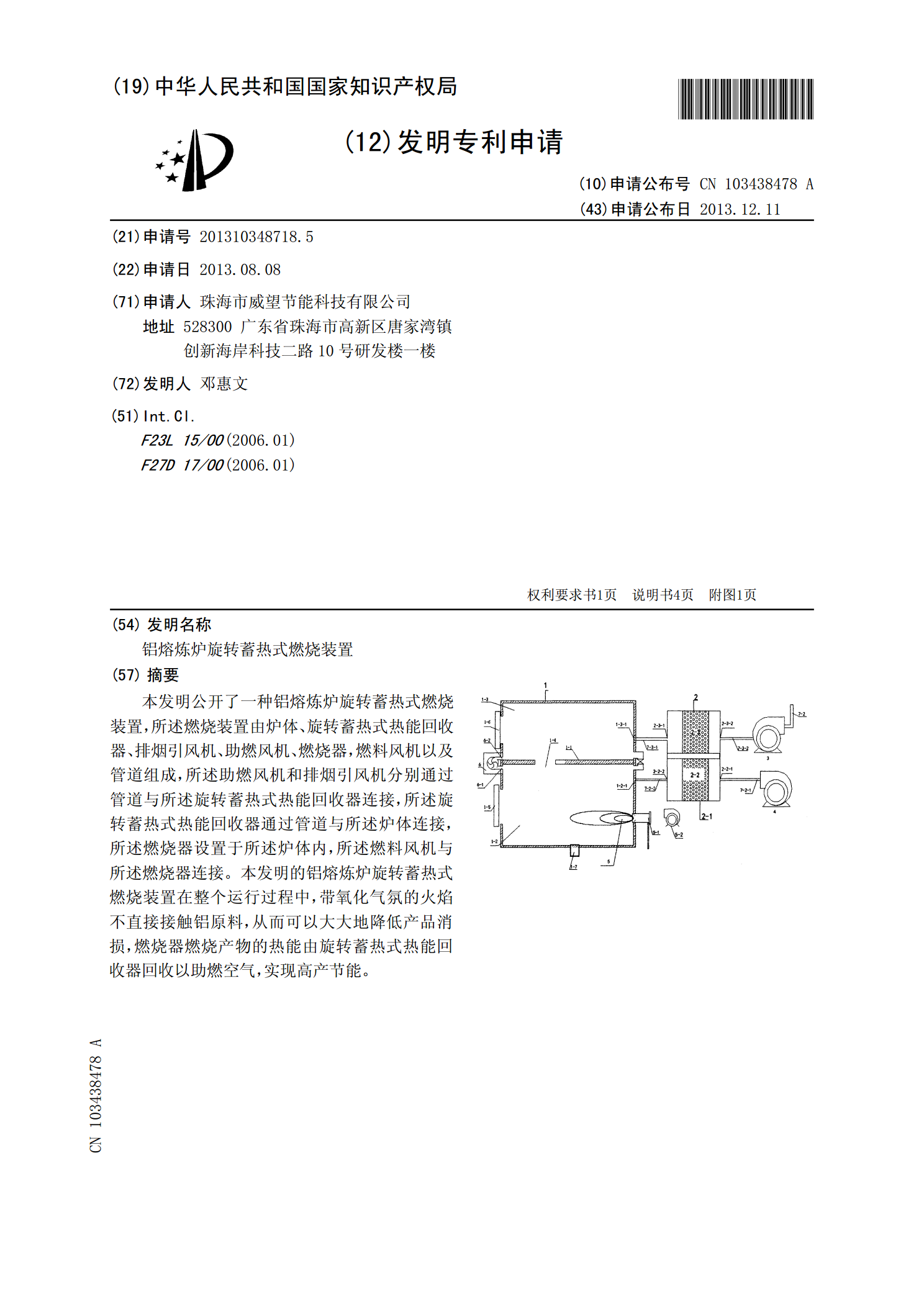

本发明公开了一种铝熔炼炉旋转蓄热式燃烧装置,所述燃烧装置由炉体、旋转蓄热式热能回收器、排烟引风机、助燃风机、燃烧器,燃料风机以及管道组成,所述助燃风机和排烟引风机分别通过管道与所述旋转蓄热式热能回收器连接,所述旋转蓄热式热能回收器通过管道与所述炉体连接,所述燃烧器设置于所述炉体内,所述燃料风机与所述燃烧器连接。本发明的铝熔炼炉旋转蓄热式燃烧装置在整个运行过程中,带氧化气氛的火焰不直接接触铝原料,从而可以大大地降低产品消损,燃烧器燃烧产物的热能由旋转蓄热式热能回收器回收以助燃空气,实现高产节能。

连续燃气蓄热式金属熔炼炉.pdf

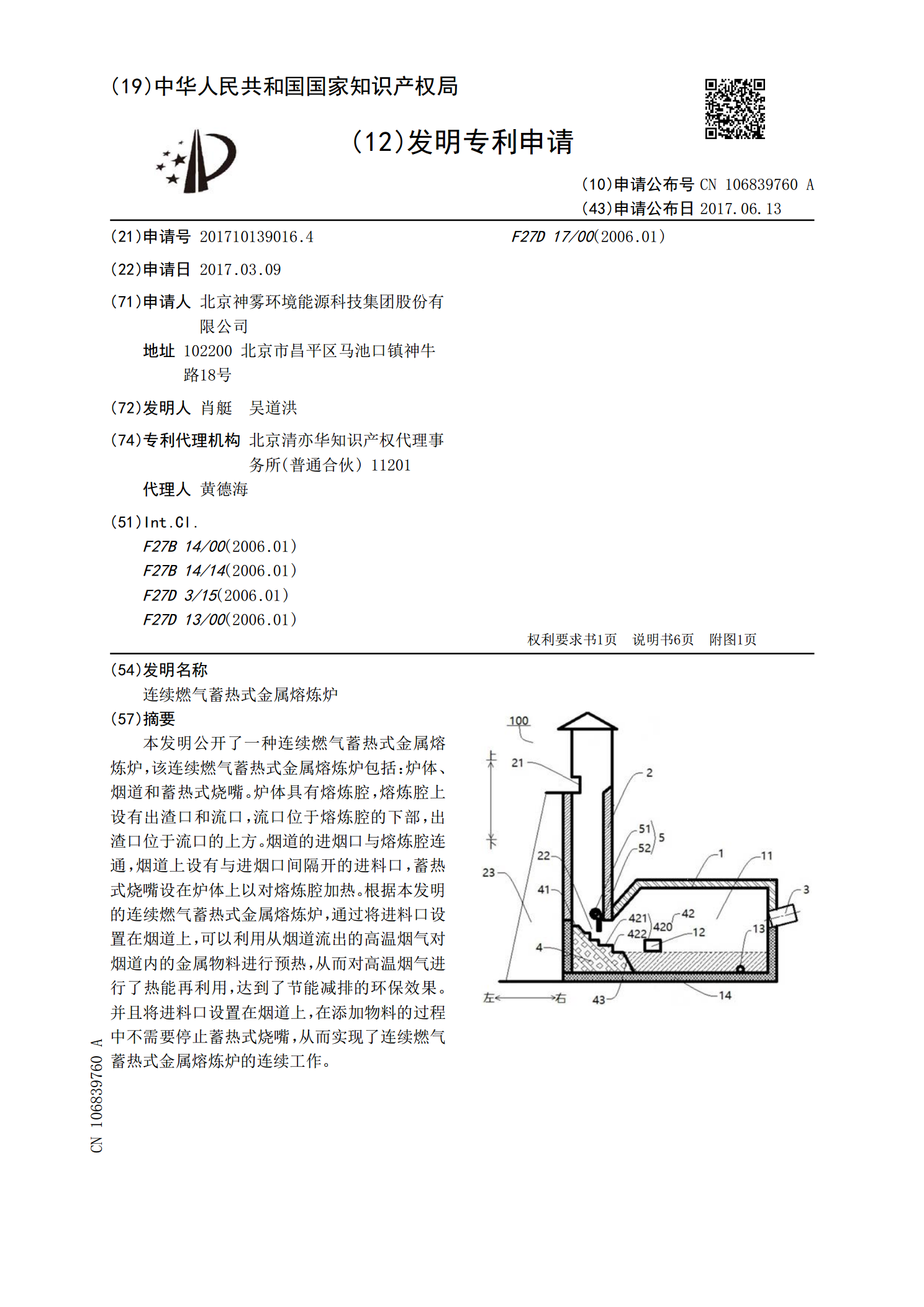

本发明公开了一种连续燃气蓄热式金属熔炼炉,该连续燃气蓄热式金属熔炼炉包括:炉体、烟道和蓄热式烧嘴。炉体具有熔炼腔,熔炼腔上设有出渣口和流口,流口位于熔炼腔的下部,出渣口位于流口的上方。烟道的进烟口与熔炼腔连通,烟道上设有与进烟口间隔开的进料口,蓄热式烧嘴设在炉体上以对熔炼腔加热。根据本发明的连续燃气蓄热式金属熔炼炉,通过将进料口设置在烟道上,可以利用从烟道流出的高温烟气对烟道内的金属物料进行预热,从而对高温烟气进行了热能再利用,达到了节能减排的环保效果。并且将进料口设置在烟道上,在添加物料的过程中不需要停