利用碳酸化工艺处理含铁粉尘再生利用方法.pdf

努力****弘毅

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

利用碳酸化工艺处理含铁粉尘再生利用方法.pdf

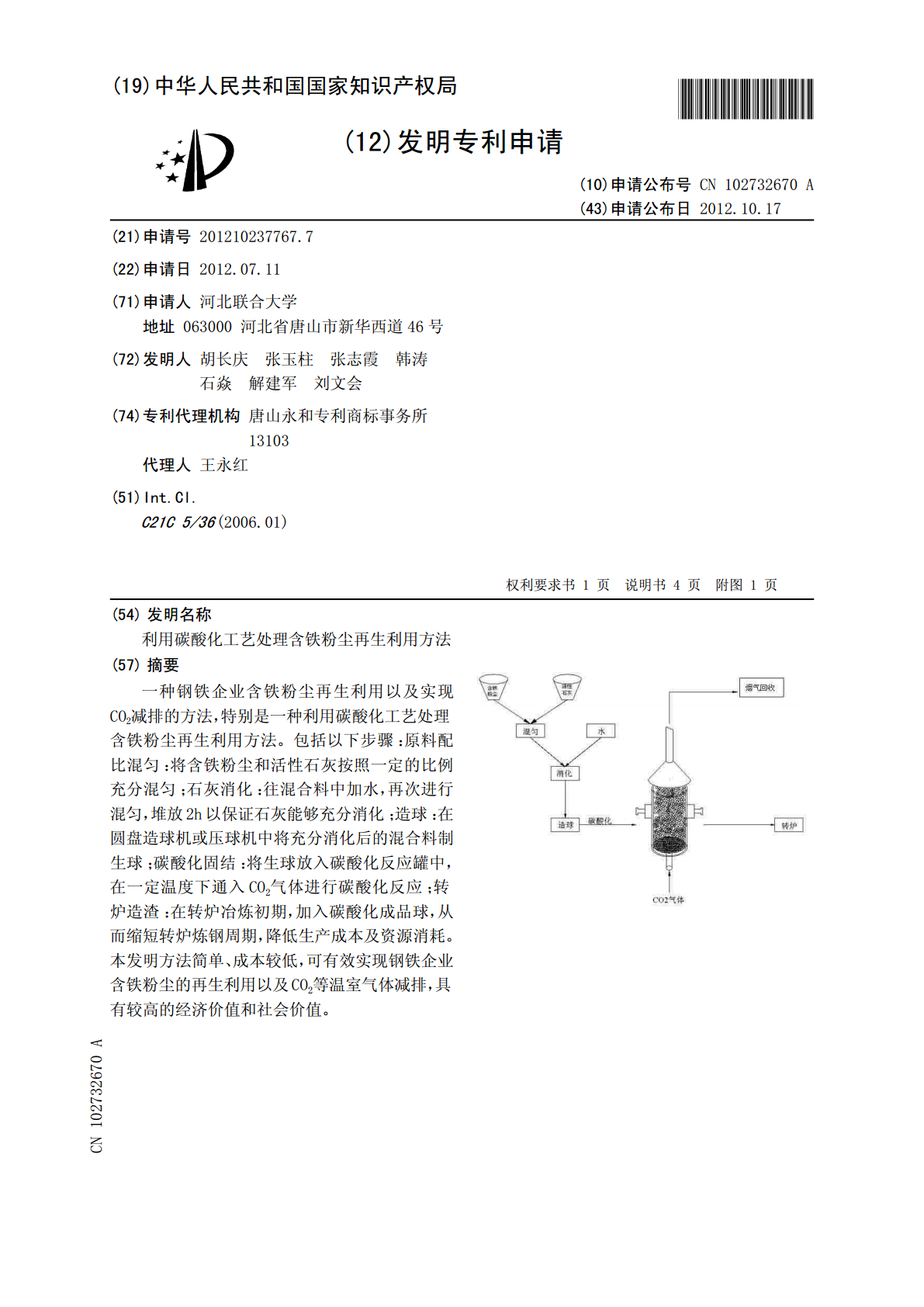

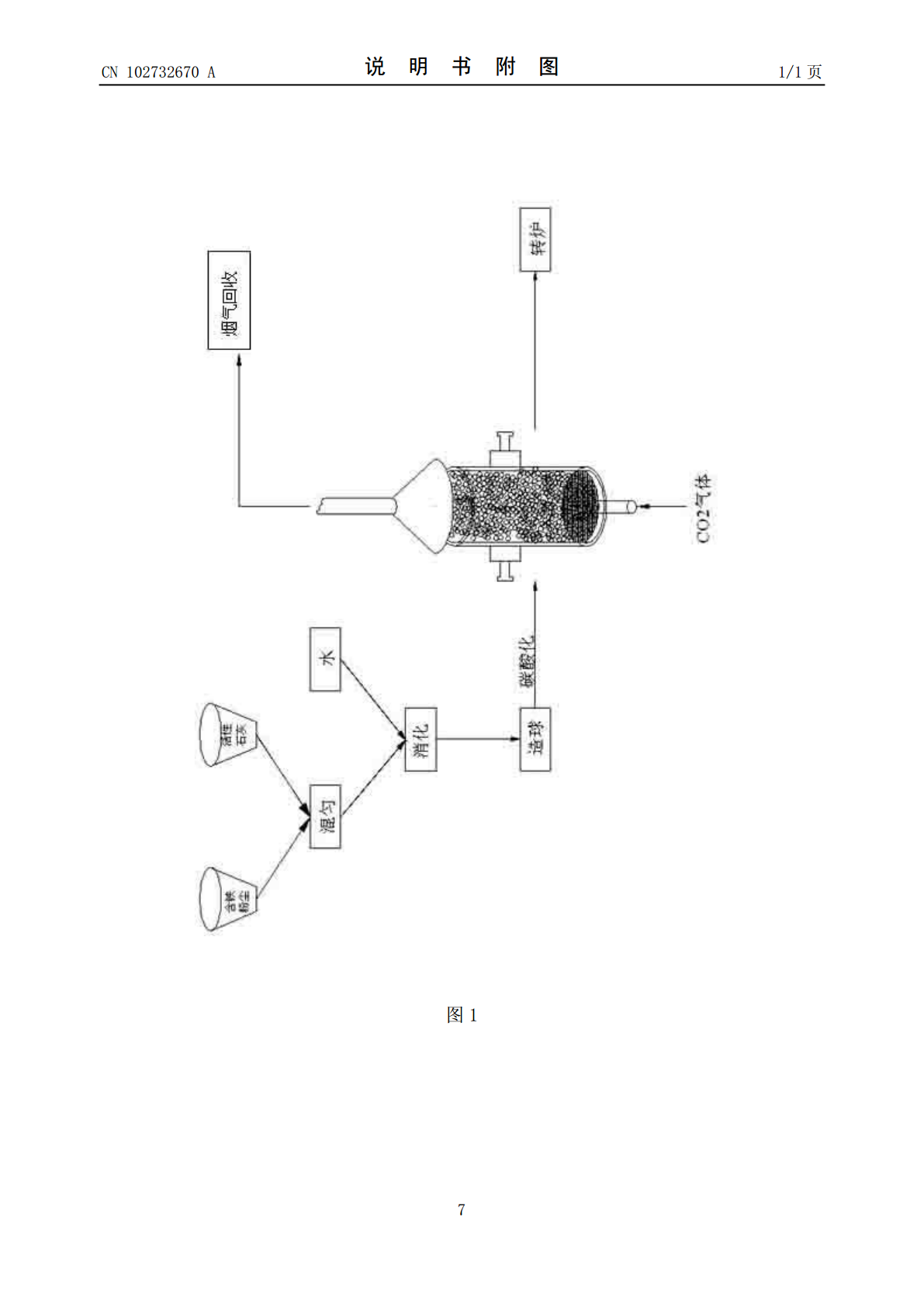

一种钢铁企业含铁粉尘再生利用以及实现CO2减排的方法,特别是一种利用碳酸化工艺处理含铁粉尘再生利用方法。包括以下步骤:原料配比混匀:将含铁粉尘和活性石灰按照一定的比例充分混匀;石灰消化:往混合料中加水,再次进行混匀,堆放2h以保证石灰能够充分消化;造球:在圆盘造球机或压球机中将充分消化后的混合料制生球;碳酸化固结:将生球放入碳酸化反应罐中,在一定温度下通入CO2气体进行碳酸化反应;转炉造渣:在转炉冶炼初期,加入碳酸化成品球,从而缩短转炉炼钢周期,降低生产成本及资源消耗。本发明方法简单、成本较低,可有效实现

一种利用烧结工艺处理含铁固废的方法.pdf

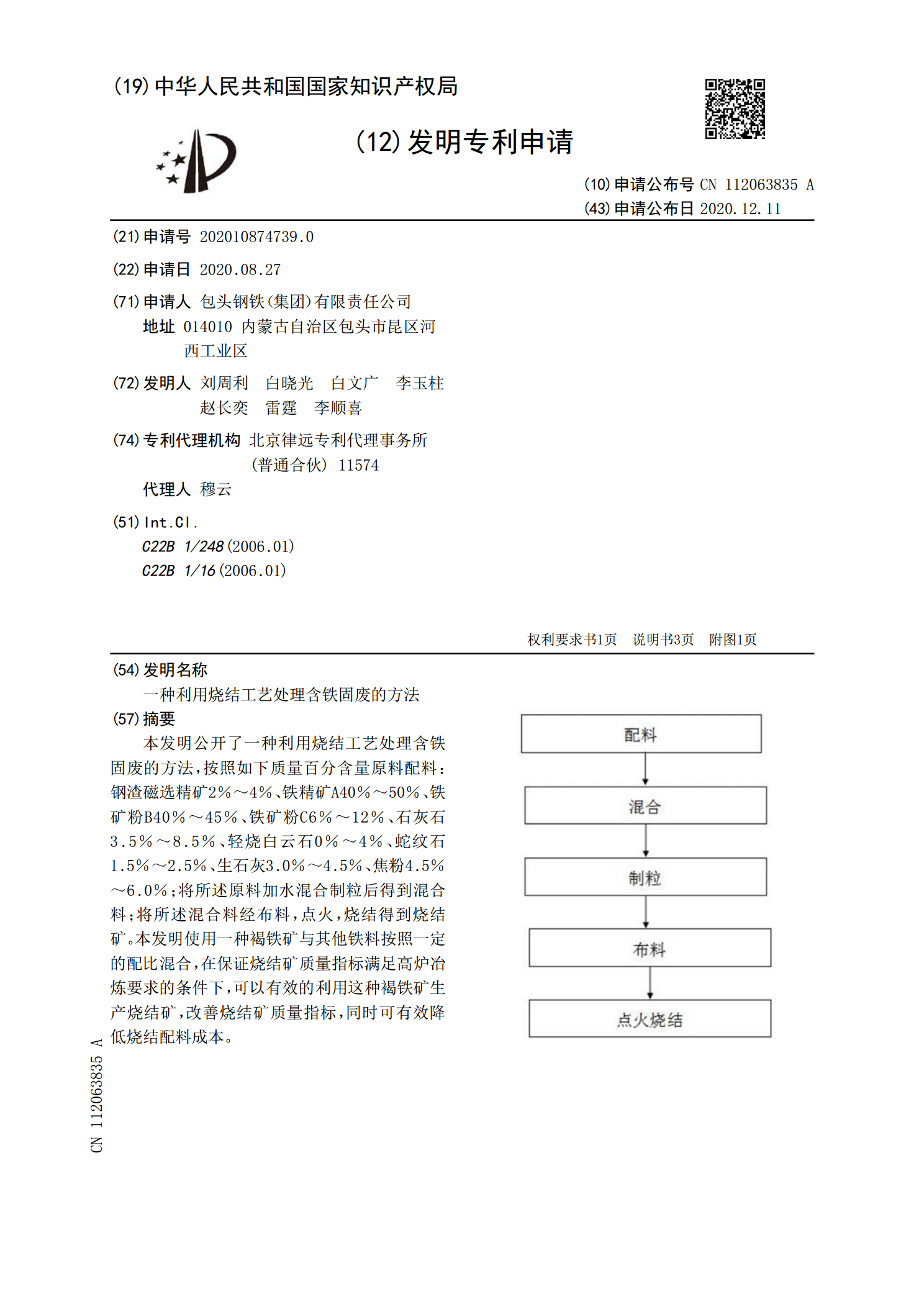

本发明公开了一种利用烧结工艺处理含铁固废的方法,按照如下质量百分含量原料配料:钢渣磁选精矿2%~4%、铁精矿A40%~50%、铁矿粉B40%~45%、铁矿粉C6%~12%、石灰石3.5%~8.5%、轻烧白云石0%~4%、蛇纹石1.5%~2.5%、生石灰3.0%~4.5%、焦粉4.5%~6.0%;将所述原料加水混合制粒后得到混合料;将所述混合料经布料,点火,烧结得到烧结矿。本发明使用一种褐铁矿与其他铁料按照一定的配比混合,在保证烧结矿质量指标满足高炉冶炼要求的条件下,可以有效的利用这种褐铁矿生产烧结矿,改善

工业含铁酸性溶液的资源化利用方法.pdf

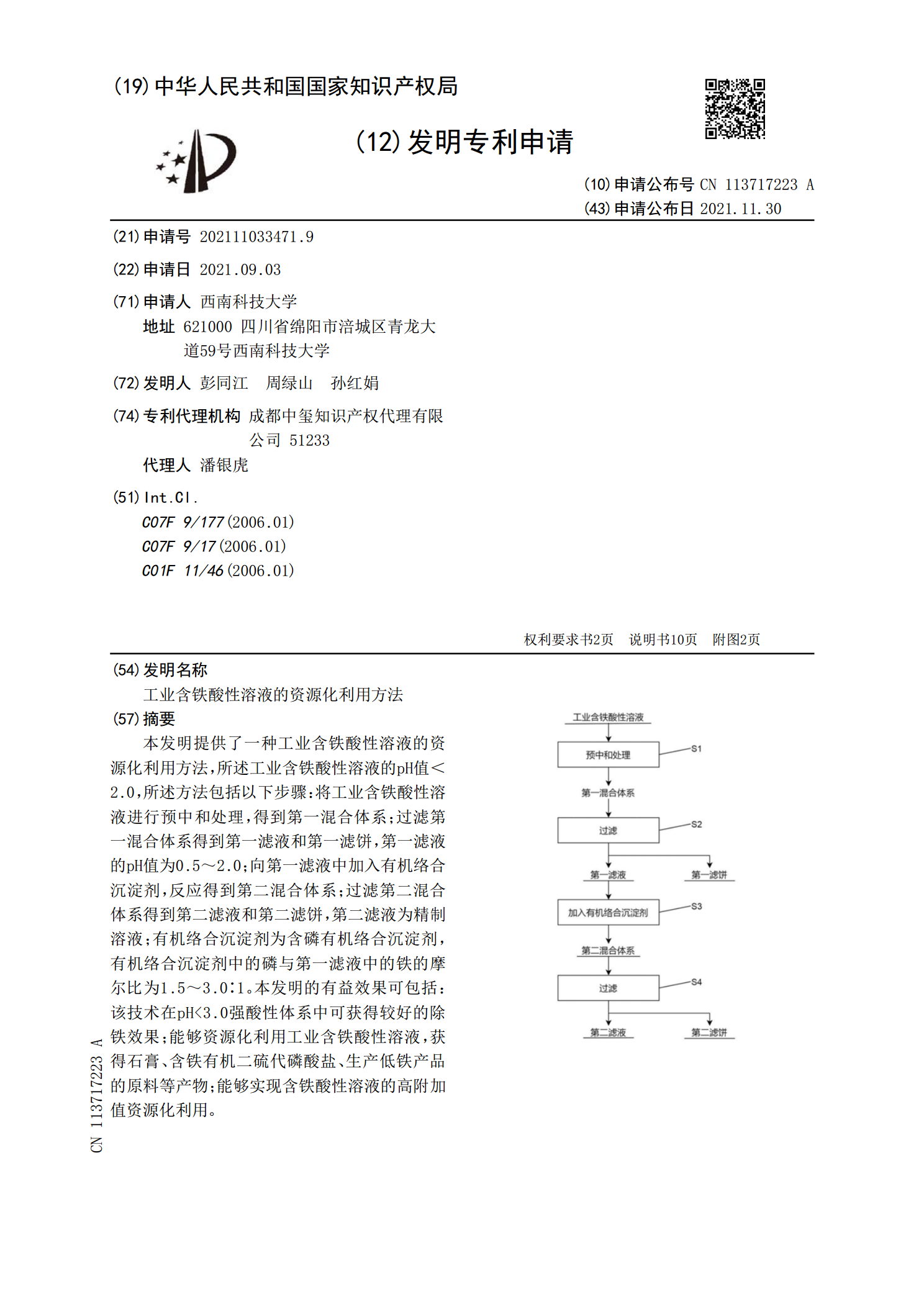

本发明提供了一种工业含铁酸性溶液的资源化利用方法,所述工业含铁酸性溶液的pH值<2.0,所述方法包括以下步骤:将工业含铁酸性溶液进行预中和处理,得到第一混合体系;过滤第一混合体系得到第一滤液和第一滤饼,第一滤液的pH值为0.5~2.0;向第一滤液中加入有机络合沉淀剂,反应得到第二混合体系;过滤第二混合体系得到第二滤液和第二滤饼,第二滤液为精制溶液;有机络合沉淀剂为含磷有机络合沉淀剂,有机络合沉淀剂中的磷与第一滤液中的铁的摩尔比为1.5~3.0∶1。本发明的有益效果可包括:该技术在pH硫代磷酸盐、生产低铁产

一种含铁、碳粉尘的循环再利用工艺及设备.pdf

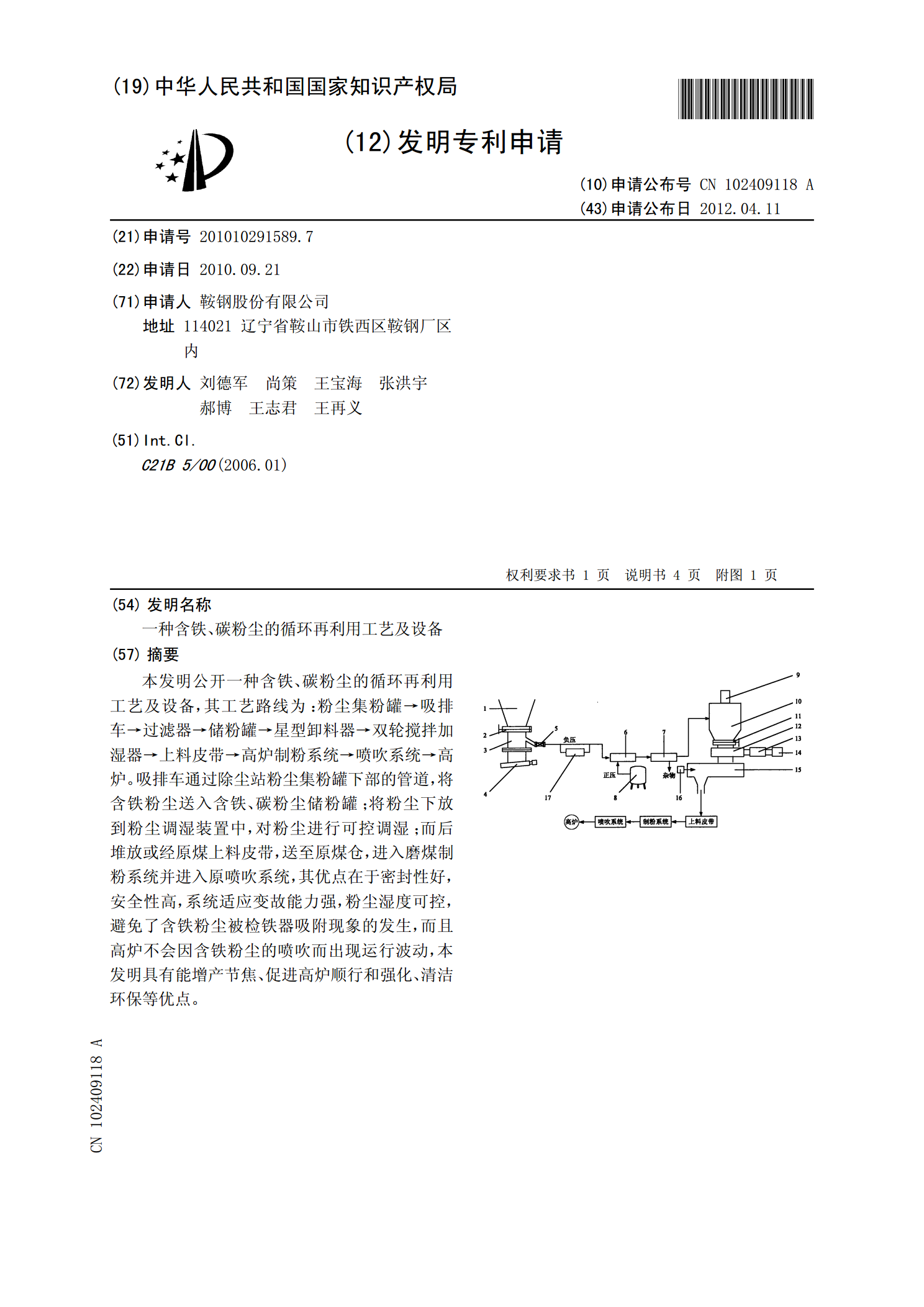

本发明公开一种含铁、碳粉尘的循环再利用工艺及设备,其工艺路线为:粉尘集粉罐→吸排车→过滤器→储粉罐→星型卸料器→双轮搅拌加湿器→上料皮带→高炉制粉系统→喷吹系统→高炉。吸排车通过除尘站粉尘集粉罐下部的管道,将含铁粉尘送入含铁、碳粉尘储粉罐;将粉尘下放到粉尘调湿装置中,对粉尘进行可控调湿;而后堆放或经原煤上料皮带,送至原煤仓,进入磨煤制粉系统并进入原喷吹系统,其优点在于密封性好,安全性高,系统适应变故能力强,粉尘湿度可控,避免了含铁粉尘被检铁器吸附现象的发生,而且高炉不会因含铁粉尘的喷吹而出现运行波动,本发

一种磷铁废料再生利用方法.pdf

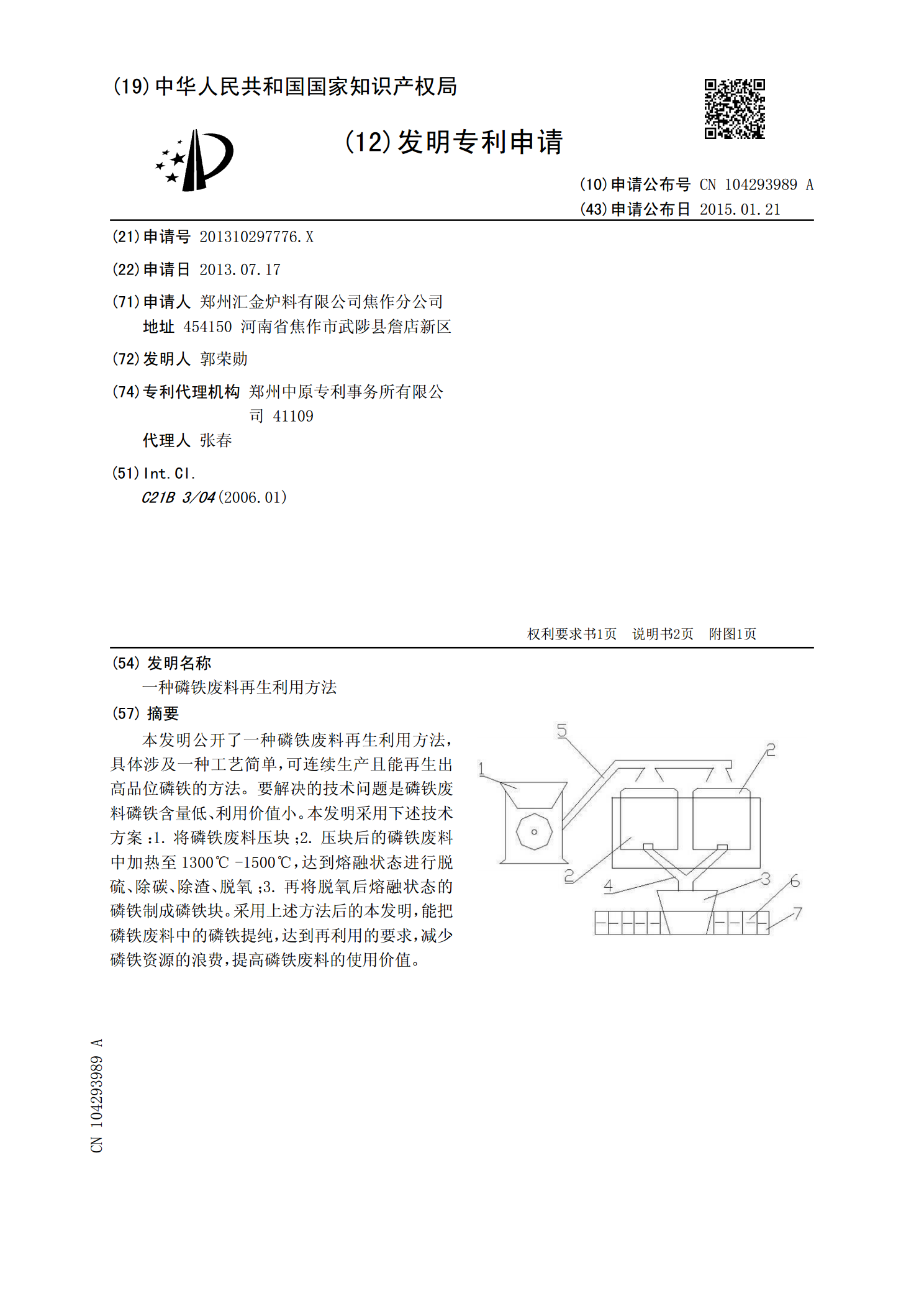

本发明公开了一种磷铁废料再生利用方法,具体涉及一种工艺简单,可连续生产且能再生出高品位磷铁的方法。要解决的技术问题是磷铁废料磷铁含量低、利用价值小。本发明采用下述技术方案:1.将磷铁废料压块;2.压块后的磷铁废料中加热至1300℃-1500℃,达到熔融状态进行脱硫、除碳、除渣、脱氧;3.再将脱氧后熔融状态的磷铁制成磷铁块。采用上述方法后的本发明,能把磷铁废料中的磷铁提纯,达到再利用的要求,减少磷铁资源的浪费,提高磷铁废料的使用价值。