一种低碳高硅硅锰合金的生产方法.pdf

一条****88

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种低碳高硅硅锰合金的生产方法.pdf

一种低碳高硅硅锰合金的生产方法,首先,按常规普通锰硅合金生产工艺制备组分质量百分含量为Mn60-70%,Si17-20%,C2.5-1.0%的普通锰硅合金铁水;然后,将铁水置于摇包中,添加占铁水质量5-10%的石灰以及10-15%的结晶硅,进行摇包,利用结晶硅中的硅置换普通锰硅合金中的碳,实现增硅降碳,制得合金组分质量百分比为Mn58-62%,Si?22-25%,C0.2-0.4%的低碳高硅硅锰合金。本发明克服了现有技术炉况不易控制、不能进行规模化连续生产的弊端,且工艺方法简单、操作方便、炉况控制容易、能

低磷低碳锰硅合金(高硅硅锰).doc

低磷低碳锰硅合金(高硅硅锰合金)技术操作规程1牌号及化学成分(见表1)表1低磷低碳锰硅合金牌号和化学成分(%)┏━━━━━━━━━┳━━━━━━━━┳━━━━━━━━━━━━━━━━━━━━━━━━━━━┓┃┃┃化学成分┃┃品种┃牌号┃┃┃┃┣━━━━━┳━━━━━┳━━━━━━━┳━━━━━━━┫┃┃┃Mn┃Si┃C┃P┃┣━━━━━━━━━╋━━━━━━━━╋━━━━━╋━━━━━╋━━━━━━━╋━━━━━━━┫┃┃FeMn60Si28┃60--62┃≥28┃≤0.050┃≤0.050┃┃高硅锰硅合

低磷低碳锰硅合金(高硅硅锰).doc

低磷低碳锰硅合金(高硅硅锰合金)技术操作规程1牌号及化学成分(见表1)表1低磷低碳锰硅合金牌号和化学成分(%)┏━━━━━━━━━┳━━━━━━━━┳━━━━━━━━━━━━━━━━━━━━━━━━━━━┓┃┃┃化学成分┃┃品种┃牌号┃┃┃┃┣━━━━━┳━━━━━┳━━━━━━━┳━━━━━━━┫┃┃┃Mn┃Si┃C┃P┃┣━━━━━━━━━╋━━━━━━━━╋━━━━━╋━━━━━╋━━━━━━━╋━━━━━━━┫┃┃FeMn60Si28┃60--62┃≥28┃≤0.050┃≤0.050┃┃高硅锰硅合

一种高硅硅锰合金及其生产方法.pdf

本发明涉及金属冶炼领域,具体地,涉及一种高硅硅锰合金、一种高硅硅锰合金的生产方法,以及该高硅硅锰合金的生产方法生产得到的高硅硅锰合金。所述高硅硅锰合金含有20‑35重量%的Si、58‑70重量%的Mn、≤0.25重量%的C和1‑22%的Fe。所述高硅硅锰合金的生产方法包括在矿热炉内,将炉料以连续加料的方式进行冶炼,其中,所述炉料包括:5‑20重量%的第一高锰矿石,10‑30重量%的第二高锰矿石,15‑20重量%的第三高锰矿石,15‑35重量%的富锰渣,4‑25重量%的硅铁以及10‑30重量%的焦炭。本发明

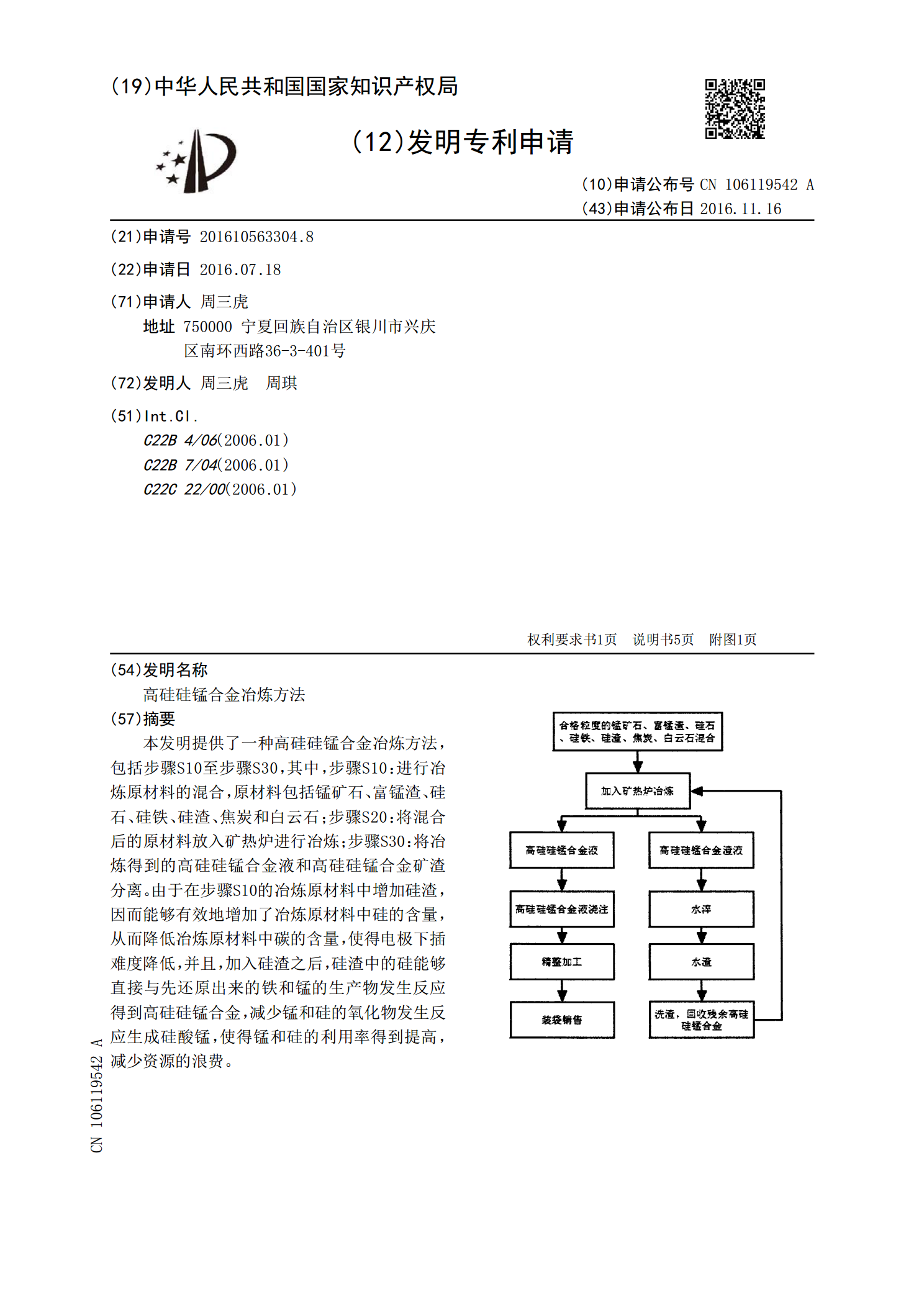

高硅硅锰合金冶炼方法.pdf

本发明提供了一种高硅硅锰合金冶炼方法,包括步骤S10至步骤S30,其中,步骤S10:进行冶炼原材料的混合,原材料包括锰矿石、富锰渣、硅石、硅铁、硅渣、焦炭和白云石;步骤S20:将混合后的原材料放入矿热炉进行冶炼;步骤S30:将冶炼得到的高硅硅锰合金液和高硅硅锰合金矿渣分离。由于在步骤S10的冶炼原材料中增加硅渣,因而能够有效地增加了冶炼原材料中硅的含量,从而降低冶炼原材料中碳的含量,使得电极下插难度降低,并且,加入硅渣之后,硅渣中的硅能够直接与先还原出来的铁和锰的生产物发生反应得到高硅硅锰合金,减少锰和硅