冶金用铁焦的制造方法.pdf

森林****来了

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

冶金用铁焦的制造方法.pdf

本发明的目的在于提供一种铁焦的制造方法,其在对由炭材料和铁矿石形成的成型物进行干馏来制造铁焦时,能够提高高炉内的铁焦中的焦炭的CO2反应性,由此能够降低储热带温度从而能够降低还原材料比。本发明的冶金用铁焦的制造方法是通过对由炭材料和铁矿石形成的混合物进行干馏来制造铁焦,其中,上述干馏时的铁焦的最高温度在800℃~900℃的范围内。

铁焦的制造方法.pdf

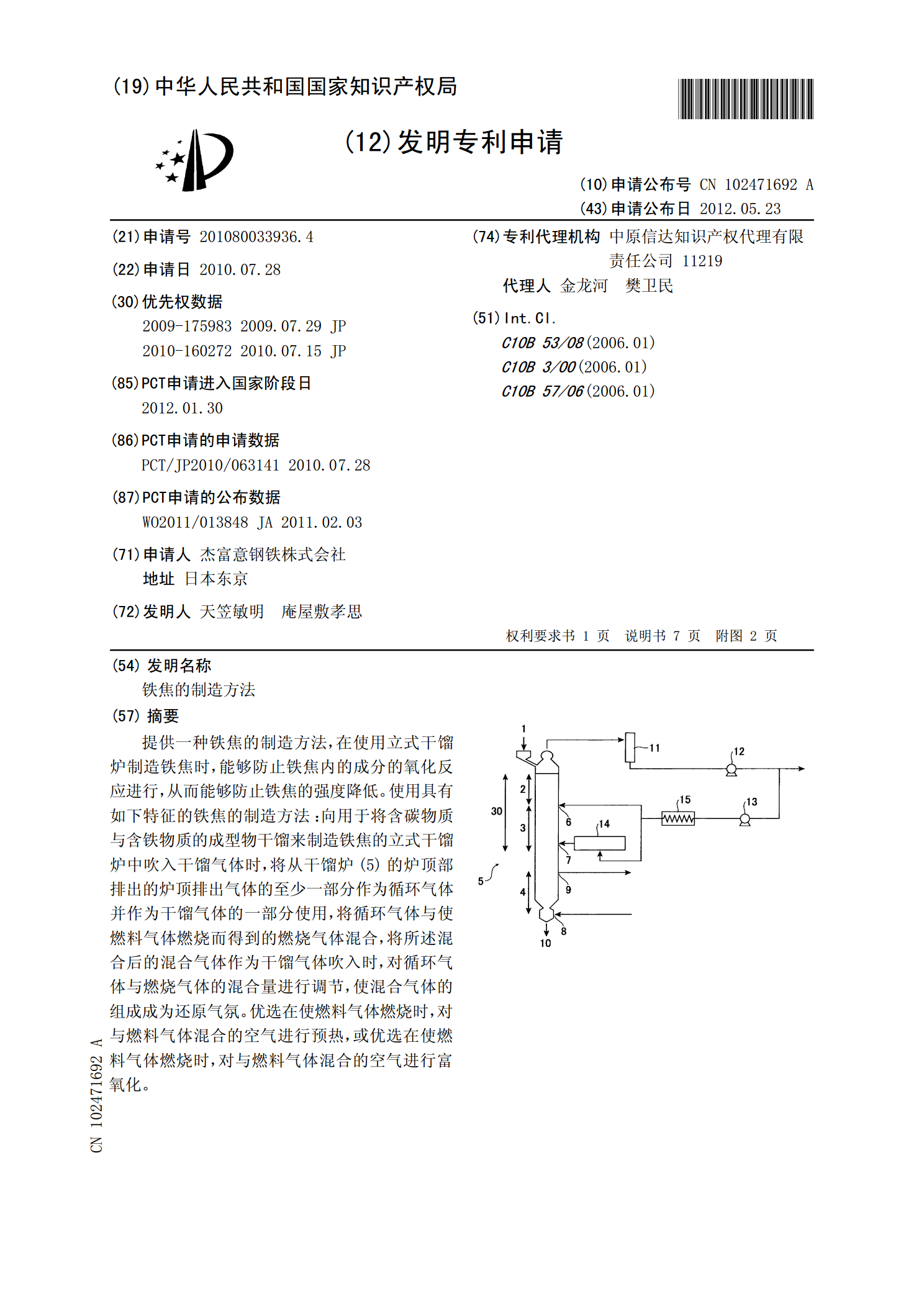

提供一种铁焦的制造方法,在使用立式干馏炉制造铁焦时,能够防止铁焦内的成分的氧化反应进行,从而能够防止铁焦的强度降低。使用具有如下特征的铁焦的制造方法:向用于将含碳物质与含铁物质的成型物干馏来制造铁焦的立式干馏炉中吹入干馏气体时,将从干馏炉(5)的炉顶部排出的炉顶排出气体的至少一部分作为循环气体并作为干馏气体的一部分使用,将循环气体与使燃料气体燃烧而得到的燃烧气体混合,将所述混合后的混合气体作为干馏气体吹入时,对循环气体与燃烧气体的混合量进行调节,使混合气体的组成成为还原气氛。优选在使燃料气体燃烧时,对与燃

铁焦的制造方法.pdf

本申请发明提供一种铁焦制造方法,其抑制铁焦、成型焦炭的强度降低,并且能够使用高灰分的廉价劣质煤,对于使用竖型炉的干馏时经常成为问题的熔合问题,也无需进行特别的煤配合。是在将煤和铁矿石的混合物成型、干馏而制造铁焦的方法中,上述煤使用如下不粘结和/或微粘结煤:由多种煤的混煤或单种煤构成,该煤的灰分的加权平均值为10.7%以上,且平均最大反射率的加权平均值为0.81%以上。

立式竖炉、铁焦制造设备及铁焦的制造方法.pdf

本发明的目的在于提供一种立式竖炉,其可使设备简单化、且操作条件也并不复杂化;本发明涉及的立式竖炉1为通过使由炉顶装入的填装物燃烧、气化、干馏或还原来连续制造目标产品的立式竖炉,其特征在于,为了在炉长度方向的中心位置的下方形成规定长度的高温均热带,在炉长度方向上设置2段高温气体吹入风口11及13。

铁焦的制造方法及制造装置.pdf

一种铁焦的制造方法,铁焦通过如下方式进行制造:将由含碳物质和含铁物质构成的成型物装入干馏炉,在干馏区域对所述成型物进行干馏,从设置于冷却区域的冷却气体吹入风口吹入冷却气体,冷却所述铁焦,从所述炉顶部的排出口排出炉内气体,从所述冷却区域下部排出所述铁焦。所述干馏通过如下方式进行:使在所述冷却区域和铁焦进行热交换后的冷却气体上升到所述干馏区域,从所述干馏区域的下部的高温气体吹入风口吹入高温气体,从所述干馏区域的中间部的低温气体吹入风口吹入低温气体。