多孔碳化硅陶瓷的制备方法.pdf

一只****呀淑

亲,该文档总共20页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

多孔碳化硅陶瓷的制备方法.pdf

多孔碳化硅陶瓷的制备方法,它涉及一种碳化硅陶瓷的制备方法。本发明为了解决现有方法制备的多孔碳化硅陶瓷力学性能低、孔隙率低的技术问题。本方法如下:一、制备浆料;二、制备多孔陶瓷生坯;三、制备预制体;四、制备碳凝胶;五、制备多孔碳化硅与碳凝胶的复合材料;六、制备多孔碳化硅和炭气凝胶的复合材料;七、将多孔碳化硅和炭气凝胶的复合材料与单质硅粉放入烧结炉中烧结,即得多孔碳化硅陶瓷。本发明制备的多孔碳化硅开口孔隙率为30~83%、孔径尺寸为0.3~100m,孔隙可以实现均匀分布或定向排列。通过三点弯曲试验测试,最终制

多孔碳化硅陶瓷及其制备方法.pdf

本发明提出了制备多孔碳化硅陶瓷的方法,包括:将碳化硅粉末与复合粘结剂进行混炼,以便得到喂料;将喂料加热至120~160摄氏度进行注射成型,以便得到生坯;将生坯置入脱脂剂中,在40~60摄氏度下反应12~36小时,以便进行溶剂脱脂;将经过溶剂脱脂后的生坯置于马弗炉中,按第一温度控制程序进行热脱脂和预烧结;将经过热脱脂和预烧结的生坯置于烧结炉中,在真空或惰性气体条件下,按第二温度控制程序进行高温烧结,并得到多孔碳化硅陶瓷。利用该方法制备得到的多孔碳化硅陶瓷形状尺寸可控、孔隙率高、孔隙分布均匀且三维连通。

一种碳化硅多孔陶瓷的制备方法.pdf

本发明公开了一种碳化硅多孔陶瓷的制备方法,包括以下步骤:S1、将70wt%长石、12wt%高岭土和18wt%二氧化硅混合球磨,球磨后陶瓷粘结剂粉料的粒径为5~10μm;S2、用去离子水配制2~3Wt%的羧甲基纤维素水溶液;S3、把SiC粉料和羧甲基纤维素溶液按质量比10~15:l的比例混合均匀,加入陶瓷粘结剂搅拌均匀;S4、将6~8%作为造孔剂的石墨与SiC粉料混合均匀;S5、将此混合好的粉料单向压成Ф50~Ф80mm的圆片;S6、在空气气氛中烧结,烧结温度为1300~1400℃,保温时间为3~5h,最后

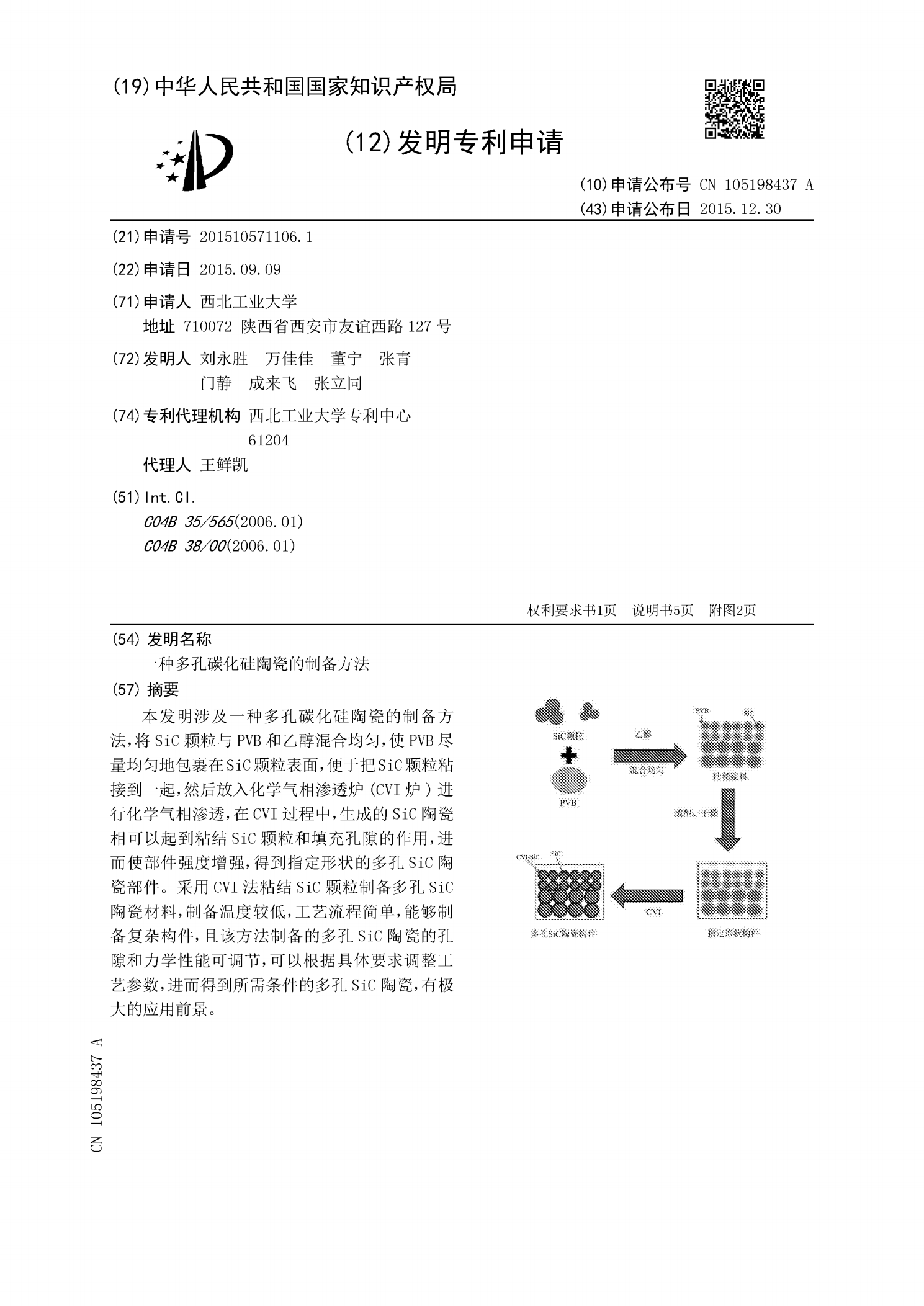

一种多孔碳化硅陶瓷的制备方法.pdf

本发明涉及一种多孔碳化硅陶瓷的制备方法,将SiC颗粒与PVB和乙醇混合均匀,使PVB尽量均匀地包裹在SiC颗粒表面,便于把SiC颗粒粘接到一起,然后放入化学气相渗透炉(CVI炉)进行化学气相渗透,在CVI过程中,生成的SiC陶瓷相可以起到粘结SiC颗粒和填充孔隙的作用,进而使部件强度增强,得到指定形状的多孔SiC陶瓷部件。采用CVI法粘结SiC颗粒制备多孔SiC陶瓷材料,制备温度较低,工艺流程简单,能够制备复杂构件,且该方法制备的多孔SiC陶瓷的孔隙和力学性能可调节,可以根据具体要求调整工艺参数,进而得到

高强度碳化硅多孔陶瓷的制备方法.pdf

本发明公开了一种高强度碳化硅多孔陶瓷的制备方法,以重量百分含量为98%~99%的由α-碳化硅粉体和β-碳化硅粉体组成的混合物、0.1%~1.0%的二硼化铝以及0.5%~1%的聚碳硅烷组成原料,依次包括以下步骤:1)将上述原料加入到有机分散溶剂中,球磨混合、干燥;2)将所得的碳化硅复合粉体于45~55MPa下进行干压成型;3)将所得的碳化硅坯体放入真空无压烧结炉中,进行两步烧结,得到高强度碳化硅多孔陶瓷。该方法工艺简单,所制备的碳化硅多孔陶瓷具有机械强度高、孔隙率适中等特性。