一种低硅高纯金属锰及其制备方法.pdf

努力****振宇

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种低硅高纯金属锰及其制备方法.pdf

一种低硅高纯金属锰及其制备方法,采用中频炉做为熔炼设备,中频炉的倾炉支点靠近炉口,目的是出炉时,缩短炉口与铸钢模之间的距离,使熔融的金属锰对铸钢模不产生冲刷。中频炉采用镁砂筑炉,在炉内镁砂炉衬上抹涂厚度为0.3mm至15mm的已搅拌好的高强度耐磨高温浇注料,烘炉工艺采用缓慢升温的方法进行。烘炉完成后,用电解金属锰片或电解金属锰片与适量的高纯度钢铁为熔炼料,在中频炉中加入熔炼料至熔炼料完全熔融后出炉。金属锰铸锭冷却后,破碎,可得到低硅高纯金属锰。

一种由硅矿石制备高纯硅的装置及其制备方法.pdf

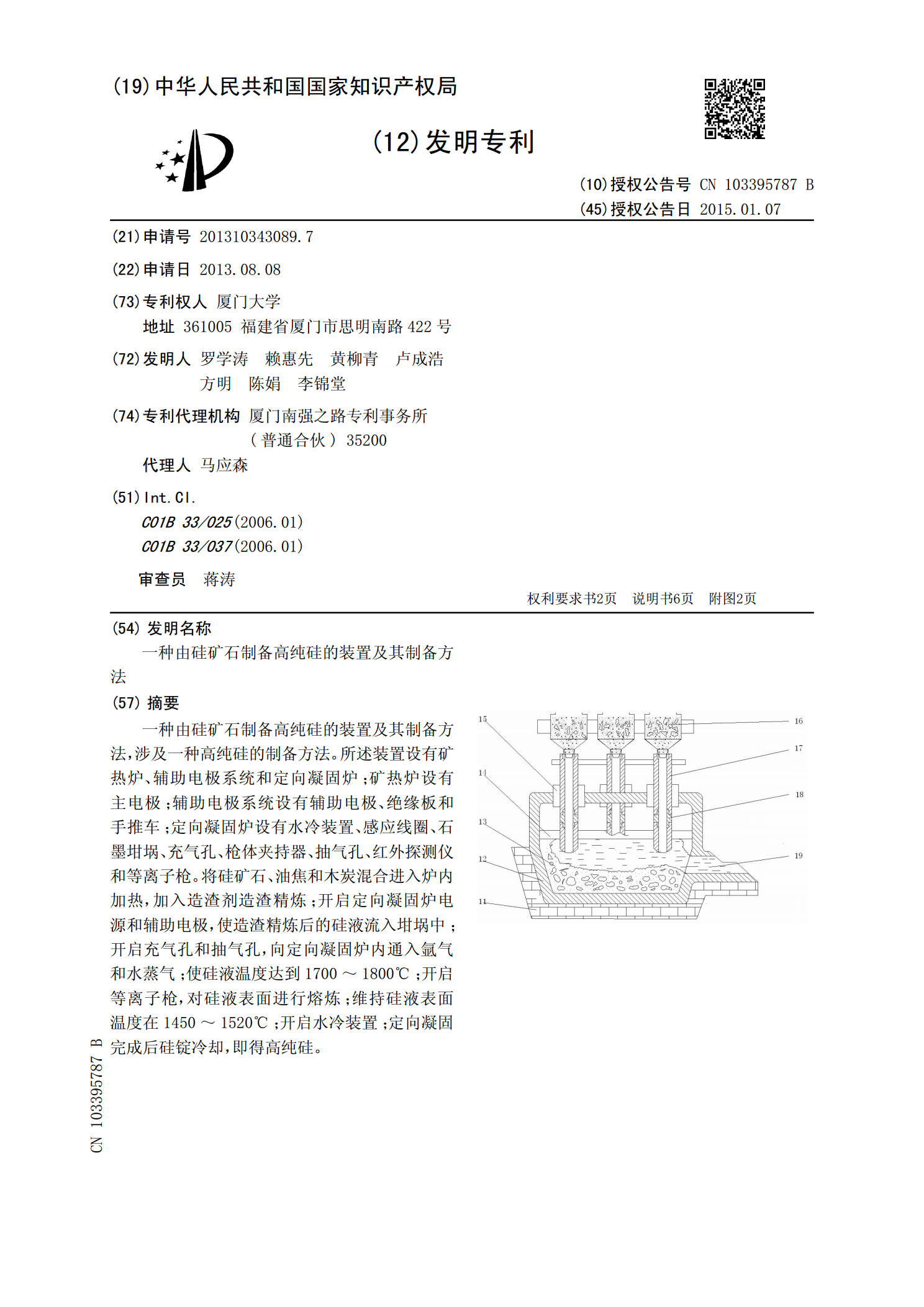

一种由硅矿石制备高纯硅的装置及其制备方法,涉及一种高纯硅的制备方法。所述装置设有矿热炉、辅助电极系统和定向凝固炉;矿热炉设有主电极;辅助电极系统设有辅助电极、绝缘板和手推车;定向凝固炉设有水冷装置、感应线圈、石墨坩埚、充气孔、枪体夹持器、抽气孔、红外探测仪和等离子枪。将硅矿石、油焦和木炭混合进入炉内加热,加入造渣剂造渣精炼;开启定向凝固炉电源和辅助电极,使造渣精炼后的硅液流入坩埚中;开启充气孔和抽气孔,向定向凝固炉内通入氩气和水蒸气;使硅液温度达到1700~1800℃;开启等离子枪,对硅液表面进行熔炼;维

一种高纯钒硅合金及其制备方法.pdf

本发明公开了一种高纯钒硅合金的制备方法,具体为:准备钒和硅的原料;硅原料在下、钒原料在上装入水冷铜坩埚中;将电子束熔炼炉抽真空,在真空条件下开启电子枪的高压和束流,调节电子枪功率,至原料完全熔化得到钒硅熔体;将钒硅熔体在表面温度2000~2500℃条件下保温10~30min;快速降低电子枪功率并停止电子束轰击,得到钒硅铸锭,待钒硅铸锭降温至室温后,向电子束熔炼炉中通入干洁空气并置换炉内气氛;取出钒硅铸锭并去除其表面渣皮,得到高纯钒硅铸锭。本发明的有益效果是:所得合金纯净度较高,且没有坩埚等的污染;利用电子

低硅高纯锗材料的制备方法.pdf

本申请公开一种低硅高纯锗材料的制备方法,其包括步骤:步骤一,锗料腐蚀:电子级多晶锗置于混合酸溶液中腐蚀至表面光亮;步骤二,石墨舟镀膜;步骤三,区熔:将步骤一中的锗料装入镀膜石墨舟内,将镀膜石墨舟装入区熔炉,进行区熔一和区熔二;步骤四,提拉:两次区熔后产品出炉,头部和尾部电阻率小于55Ω·cm的为不合格品,其他产品为单晶提拉原料,按照步骤一中的腐蚀方法腐蚀提拉原料和籽晶,在高纯氢气气氛下进行单晶提拉,提拉完成后切去单晶棒头部和尾部,得到净杂质浓度为10

一种通过硅铜定向凝固制备高纯硅的装置及其方法.pdf

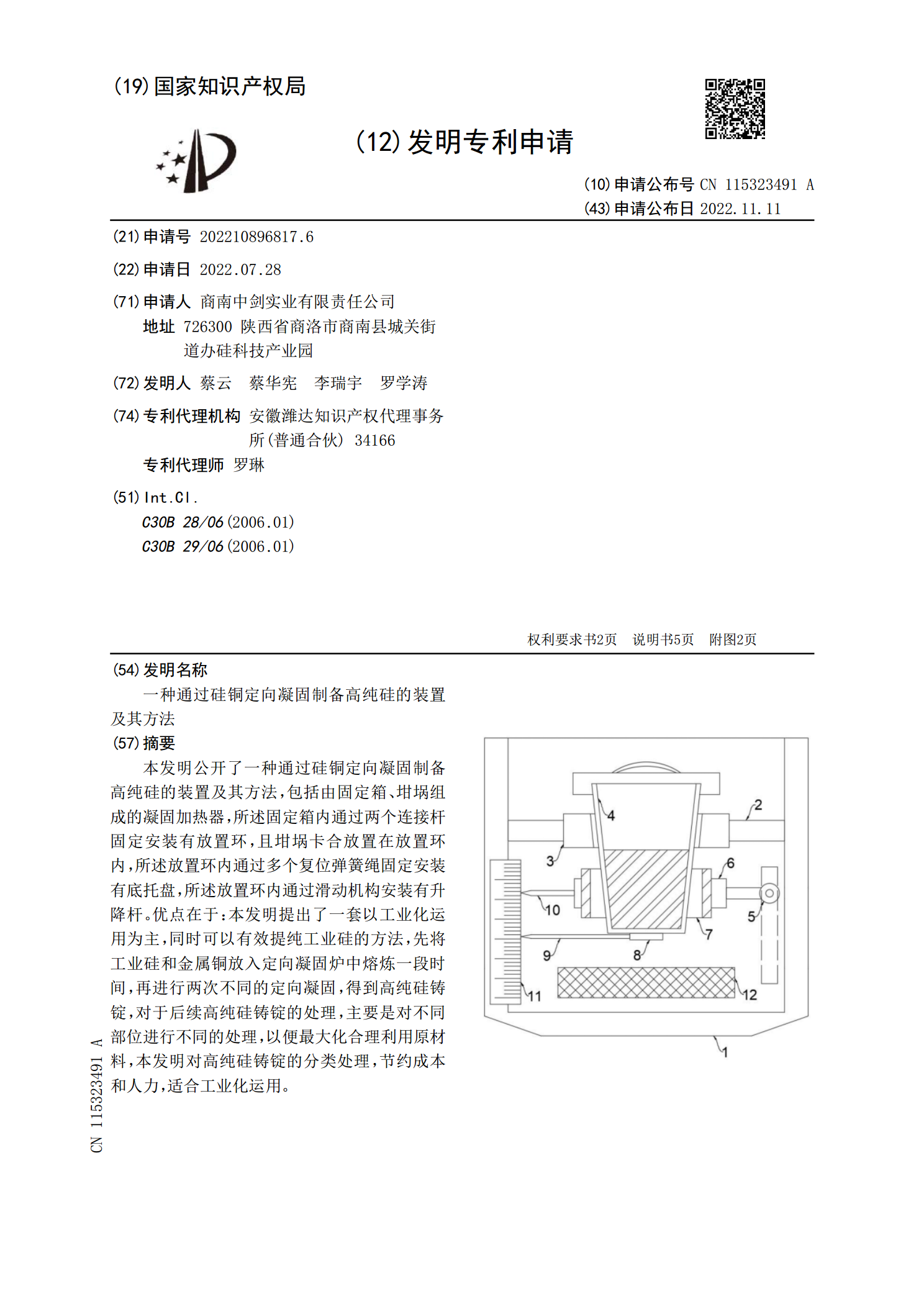

本发明公开了一种通过硅铜定向凝固制备高纯硅的装置及其方法,包括由固定箱、坩埚组成的凝固加热器,所述固定箱内通过两个连接杆固定安装有放置环,且坩埚卡合放置在放置环内,所述放置环内通过多个复位弹簧绳固定安装有底托盘,所述放置环内通过滑动机构安装有升降杆。优点在于:本发明提出了一套以工业化运用为主,同时可以有效提纯工业硅的方法,先将工业硅和金属铜放入定向凝固炉中熔炼一段时间,再进行两次不同的定向凝固,得到高纯硅铸锭,对于后续高纯硅铸锭的处理,主要是对不同部位进行不同的处理,以便最大化合理利用原材料,本发明对高纯