一种金属硅矿热炉长期停炉检修的开炉方法.pdf

是立****92

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种金属硅矿热炉长期停炉检修的开炉方法.pdf

本发明涉及一种金属硅矿热炉长期停炉检修的开炉方法。在金属硅的生产过程中,矿热冶炼电炉检修前,先要停炉,检修完后需要开炉。本发明提供的是每次停炉不清炉就直接开炉的操作方法,解决了每次停炉检修清炉及开炉人力、物力和财力耗用量大的问题,降低了炉况调整时间,减少了重新开炉生产时产品质量的波动,从而达到低成本开炉及平稳过渡高产稳产的目的。

矿热炉开炉眼的方法.pdf

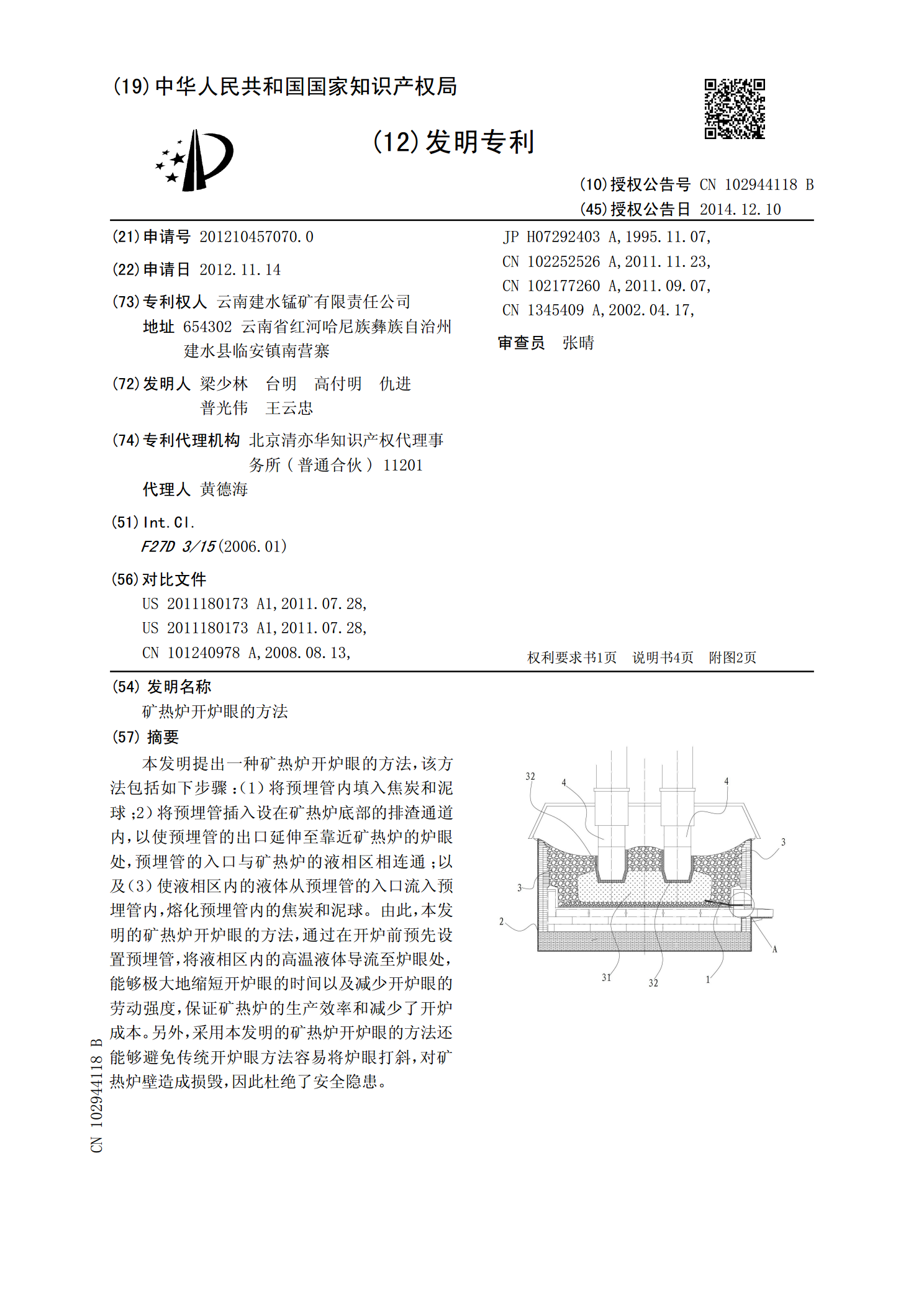

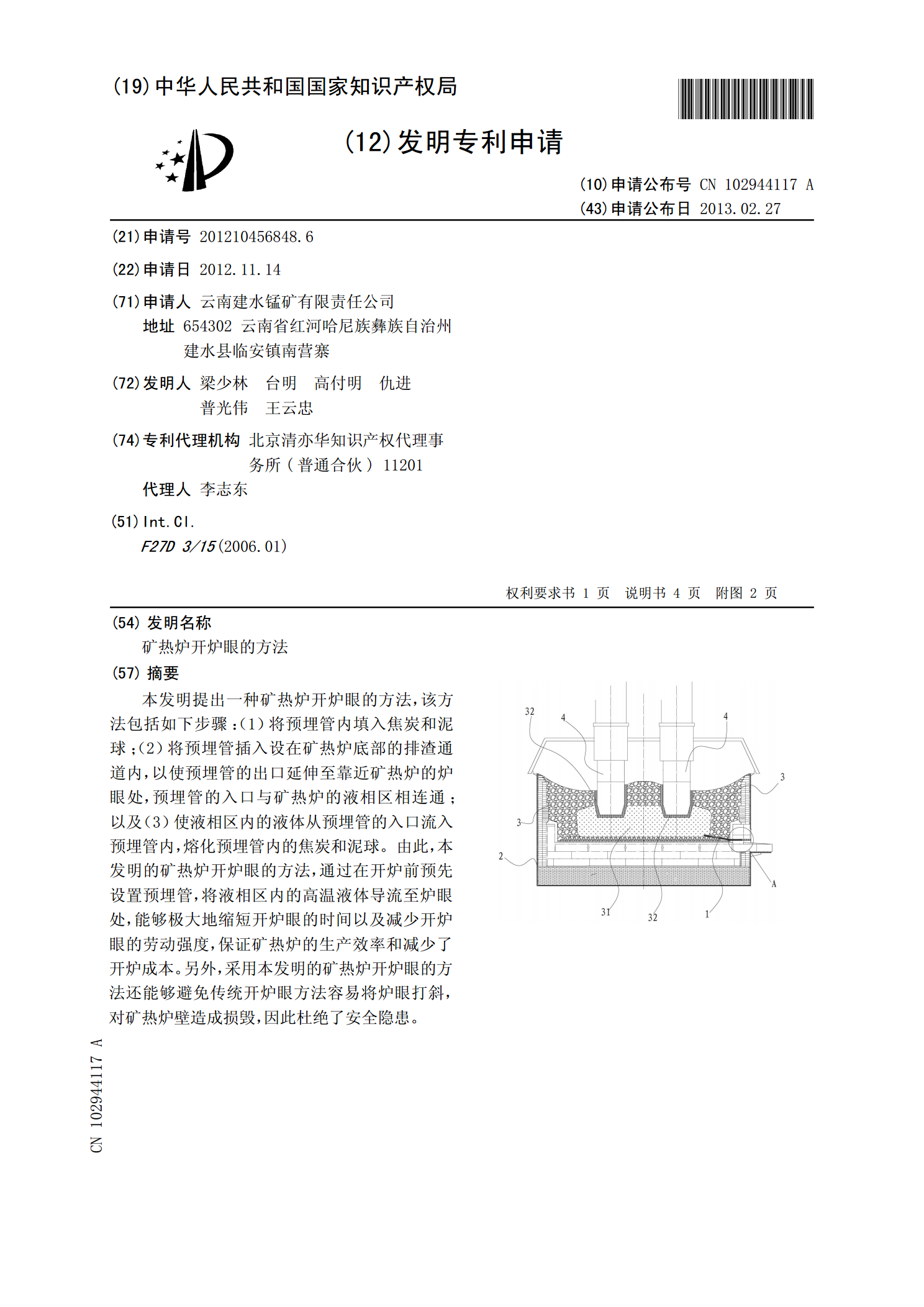

本发明提出一种矿热炉开炉眼的方法,该方法包括如下步骤:(1)将预埋管内填入焦炭和泥球;2)将预埋管插入设在矿热炉底部的排渣通道内,以使预埋管的出口延伸至靠近矿热炉的炉眼处,预埋管的入口与矿热炉的液相区相连通;以及(3)使液相区内的液体从预埋管的入口流入预埋管内,熔化预埋管内的焦炭和泥球。由此,本发明的矿热炉开炉眼的方法,通过在开炉前预先设置预埋管,将液相区内的高温液体导流至炉眼处,能够极大地缩短开炉眼的时间以及减少开炉眼的劳动强度,保证矿热炉的生产效率和减少了开炉成本。另外,采用本发明的矿热炉开炉眼的方法

矿热炉开炉眼的方法.pdf

本发明提出一种矿热炉开炉眼的方法,该方法包括如下步骤:(1)将预埋管内填入焦炭和泥球;(2)将预埋管插入设在矿热炉底部的排渣通道内,以使预埋管的出口延伸至靠近矿热炉的炉眼处,预埋管的入口与矿热炉的液相区相连通;以及(3)使液相区内的液体从预埋管的入口流入预埋管内,熔化预埋管内的焦炭和泥球。由此,本发明的矿热炉开炉眼的方法,通过在开炉前预先设置预埋管,将液相区内的高温液体导流至炉眼处,能够极大地缩短开炉眼的时间以及减少开炉眼的劳动强度,保证矿热炉的生产效率和减少了开炉成本。另外,采用本发明的矿热炉开炉眼的方

一种矿热炉长时间停炉保护电极的方法.pdf

一种矿热炉长时间停炉保护电极的方法,通过停电前对电极长度、电极位置的控制;停电后对电极进行保温、防氧化工作以及送电后对供电制度进行调整等操作;一方面降低因长时间停炉造成电极硬断的概率,为公司降本增效带来积极作用,另一方面减少电极硬断的次数降低职工不必要的工作量,降低安全风险。

高炉开炉和停炉技术.doc

高炉开炉和停炉技术2012-3-1410:48:51阅读22次高炉大中修所采购的材料和设备要有质量标准,大多数是有相关国标和部颁的标准。有些内容可根据本企业的具体情况,提出更具体的内容或细则。签订合同时,要写上用的标准名称、哪项条款、并要有相关条件和使用寿命等内容。材料和设备到厂,要按合同进行检验,在验收合格后,再投入使用。原冶金部有一整套的各类验收标准。如,炉缸耐火砖,在检验合格后,要进行预砌,可检验出整体的效果。这样,在实际施工会有质量保证。又如,冷却壁进厂后,要进行打压、通球。打压压力和时间也有相关