一种矿热炉长时间停炉保护电极的方法.pdf

春波****公主

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种矿热炉长时间停炉保护电极的方法.pdf

一种矿热炉长时间停炉保护电极的方法,通过停电前对电极长度、电极位置的控制;停电后对电极进行保温、防氧化工作以及送电后对供电制度进行调整等操作;一方面降低因长时间停炉造成电极硬断的概率,为公司降本增效带来积极作用,另一方面减少电极硬断的次数降低职工不必要的工作量,降低安全风险。

一种硅锰矿热炉停炉后快速恢复炉况的方法.pdf

本发明公开了一种硅锰矿热炉停炉后快速恢复炉况的方法,包括停炉前准备、停炉后的控制、供电制度优化、出炉的选择与控制和补偿的投用。本发明能够实现炉况的快速恢复,缩短恢复时间,大大降低了各类消耗,产量增加了50吨以上,回收率在原有基础上提升2%、冶炼电耗下降80kwh/t,通过停炉前配料的调整,电极工作端的控制以及停炉后电极找平、防护、供电制度优化等措施,提高了电极的安全度,实现炉况恢复期间电极0事故目标,实现炉内熔池温度的快速提升,合金质量合格率由90%左右提升至95%以上;通过炉况的快速恢复,改善了渣铁的流

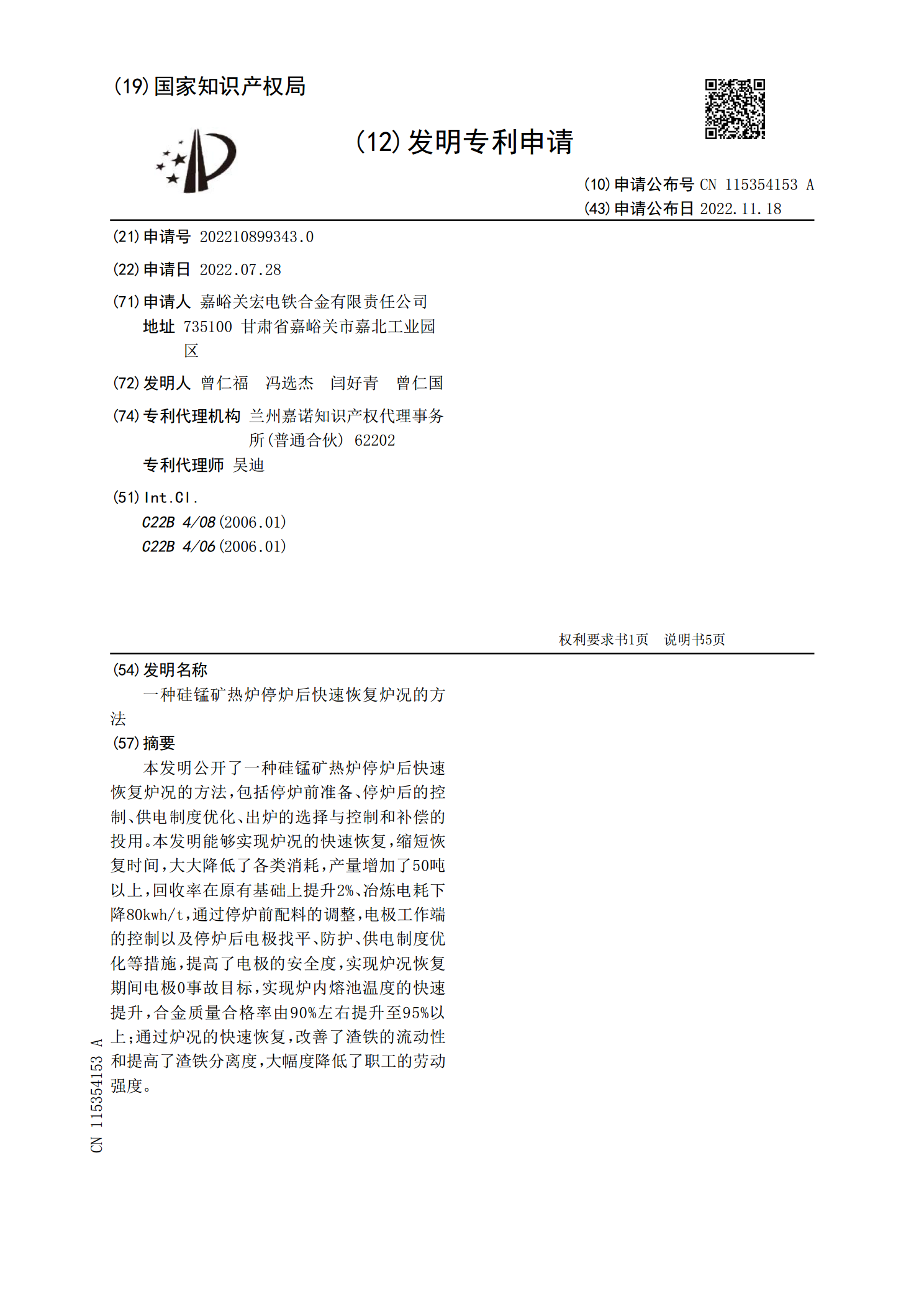

一种矿热炉电极入炉深度自动测量系统及其方法.pdf

本申请公开了一种矿热炉电极入炉深度自动测量系统,包括安装于矿热炉电极把持器的压放计米器、安装于矿热炉炉壁上的温度测量装置、采集矿热炉高压侧电压的电压采集模块;一种矿热炉电极入炉深度自动测量方法,包括以下步骤:S1,连续采集45个热电偶点位温度,收集高压侧电压、低压补尝电流、变压器套管电流、相变压器档位和有功功率当前数据;本发明通过温度场的设置,结合低压补偿电流、变压器档位信号、电极压放参数和变压器套管电流,减少不同班组带来的操作误差,延长正常生产时间,且降低人工劳动强度和人为操作带来的误差,在提高安全的同

一种矿热炉电极及矿热炉.pdf

本发明提出了一种矿热炉电极,包括电极本体,电极本体的外表面设有绝缘层。在电极本体的外表面增加绝缘层,控制电极上的电流、电压及电弧的方向,同时具有耐磨损、抗冲击、抗表面氧化,同时绝缘层跟随电极工作端的高温一起分解,消除了电极在生料区和熟料区内因碳质还原剂固定碳含量高所出现的支路电流而产生电弧,保证了电极在工作端(还原区)的电流、电压及电弧的密度,保证了电弧的稳定性,保持了较高的炉温。同时消除了电极因温度变化产生的断裂以及因表面高温氧化而使电极变细所影响导电截面积。

一种矿热炉电极入炉深度的测量装置及其测量方法.pdf

本发明涉及矿热炉电极插入料面深度检测技术领域,具体地说,涉及一种矿热炉电极入炉深度的测量装置及其测量方法,包括把持器系统、电极和电极筒,所述电极上部设置所述电极筒,所述电极筒与所述电极连接处设置所述把持器系统,所述电极内部设有测量组件,所述测量组件位于所述电极正中心位置,所述测量组件下端与所述电极下端平齐设置,所述测量组件伸出所述电极上端设置,通过不同的测量组件,可以实现电极入炉深度不同方法的测量,满足对电极的入炉深度实现稳定、准确的测量。