熔融石英陶瓷炉底辊生产工艺.pdf

一条****丹淑

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

熔融石英陶瓷炉底辊生产工艺.pdf

本发明涉及一种熔融石英陶瓷炉底辊生产工艺,包括步骤:选择原料,熬制硅溶胶,配制浆料,干燥球形料粉团,胚体的制作与加工,胚体的烧结,加工步骤,本发明有强度高、耐磨、致密度高、孔隙率小等特点,在使用寿命长,大幅降低成本的基础上能解决高温结瘤,提高硅钢生产作业率、减少停机时间、降低反复停开机能耗,本发明确立新型陶瓷炉底辊的生产原料配方和工艺等专有技术,有效解决致密度、孔隙率、孔形态技术难题。

一种熔融石英陶瓷高磁感硅钢炉底辊的生产方法.pdf

本发明公开了一种熔融石英陶瓷高磁感硅钢炉底辊的生产方法,本发明属于熔融石英陶瓷领域,生产该产品使用的原料配方按重量百分比计算:20-30目熔融石英硅微粉35-40%、60-70目熔融石英硅微粉30-35%、100-120目熔融石英硅微粉24%、碳化硼4%、氮化硅1%、纳米胶0.40%、过硫酸铵0.20%,四甲基乙二胺0.20%,聚乙二醇2000.20%;该生产方法具有使用设备少、工艺简单、无污染废弃物排放、产品质量好等一系列优点;产品熔融石英陶瓷高磁感硅钢炉底辊在1200℃以下具有优异的热性能、化学稳定

一种熔融石英陶瓷辊道的生产工艺.pdf

本发明公开了一种熔融石英陶瓷辊道的生产工艺,包括以下步骤:步骤一,基材的制备:将熔融石英粉与陶瓷进行混配,混配比例为2:1,然后加入黏土置于煅烧炉中进行煅烧处理,煅烧温度为1000‑1200℃,煅烧时间为1‑2h,煅烧结束,冷却,得到基材。本发明基材先采用熔融石英粉与陶瓷混配,然后加入黏土进行煅烧处理,黏土采用高铝黏土加入到稀土氯化镧溶液中配制而成,高铝黏土可作为煅烧处理,促进熔融石英粉与陶瓷结合效果更好,经过稀土氯化镧溶液处理后效果更好,粘接剂的加入能够进一步的增强原料之间的连接度,进而提高材料的抗压等

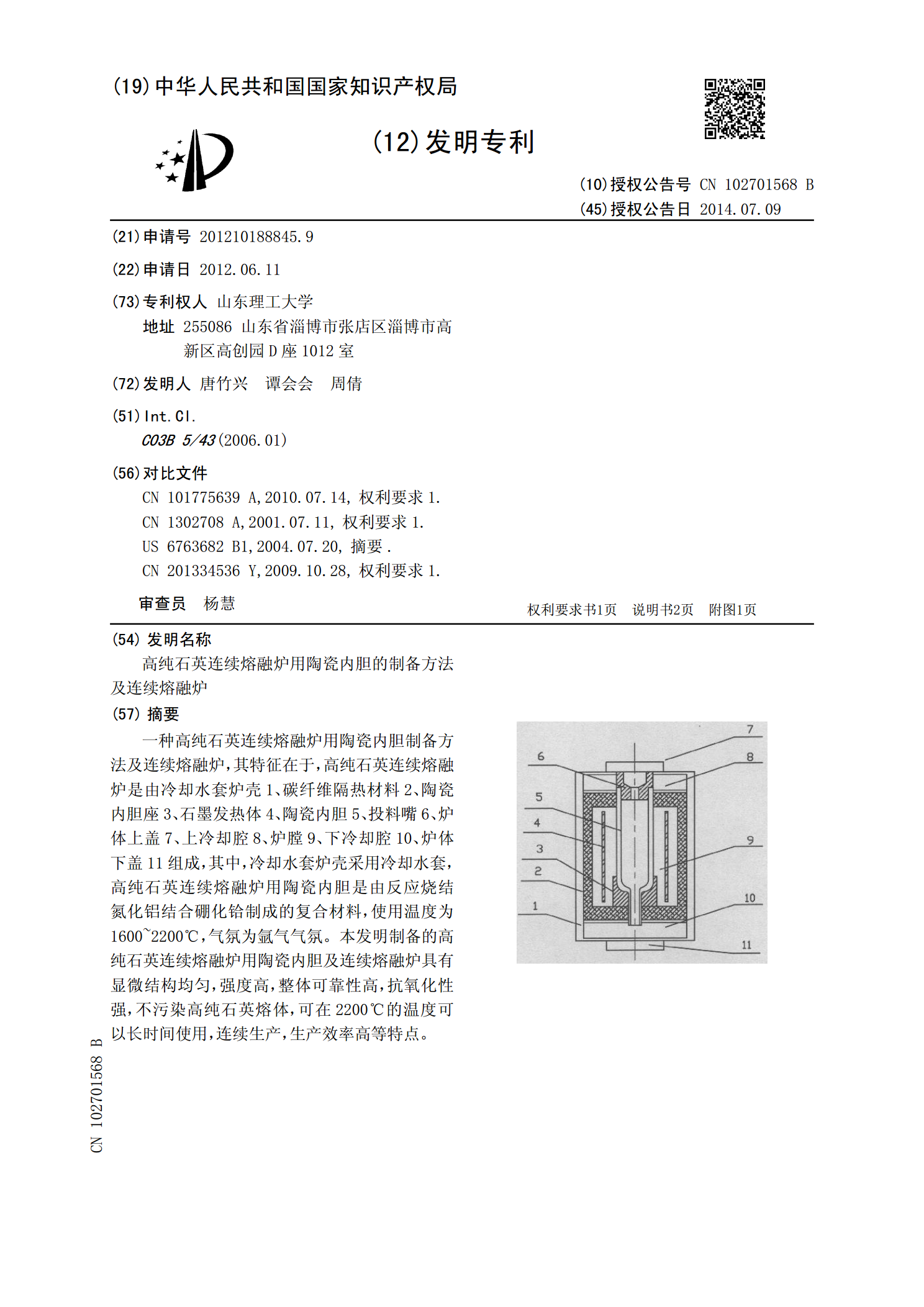

高纯石英连续熔融炉用陶瓷内胆的制备方法及连续熔融炉.pdf

一种高纯石英连续熔融炉用陶瓷内胆制备方法及连续熔融炉,其特征在于,高纯石英连续熔融炉是由冷却水套炉壳1、碳纤维隔热材料2、陶瓷内胆座3、石墨发热体4、陶瓷内胆5、投料嘴6、炉体上盖7、上冷却腔8、炉膛9、下冷却腔10、炉体下盖11组成,其中,冷却水套炉壳采用冷却水套,高纯石英连续熔融炉用陶瓷内胆是由反应烧结氮化铝结合硼化铪制成的复合材料,使用温度为1600~2200℃,气氛为氩气气氛。本发明制备的高纯石英连续熔融炉用陶瓷内胆及连续熔融炉具有显微结构均匀,强度高,整体可靠性高,抗氧化性强,不污染高纯石英熔体

一种熔融石英陶瓷空心辊的生产方法.pdf

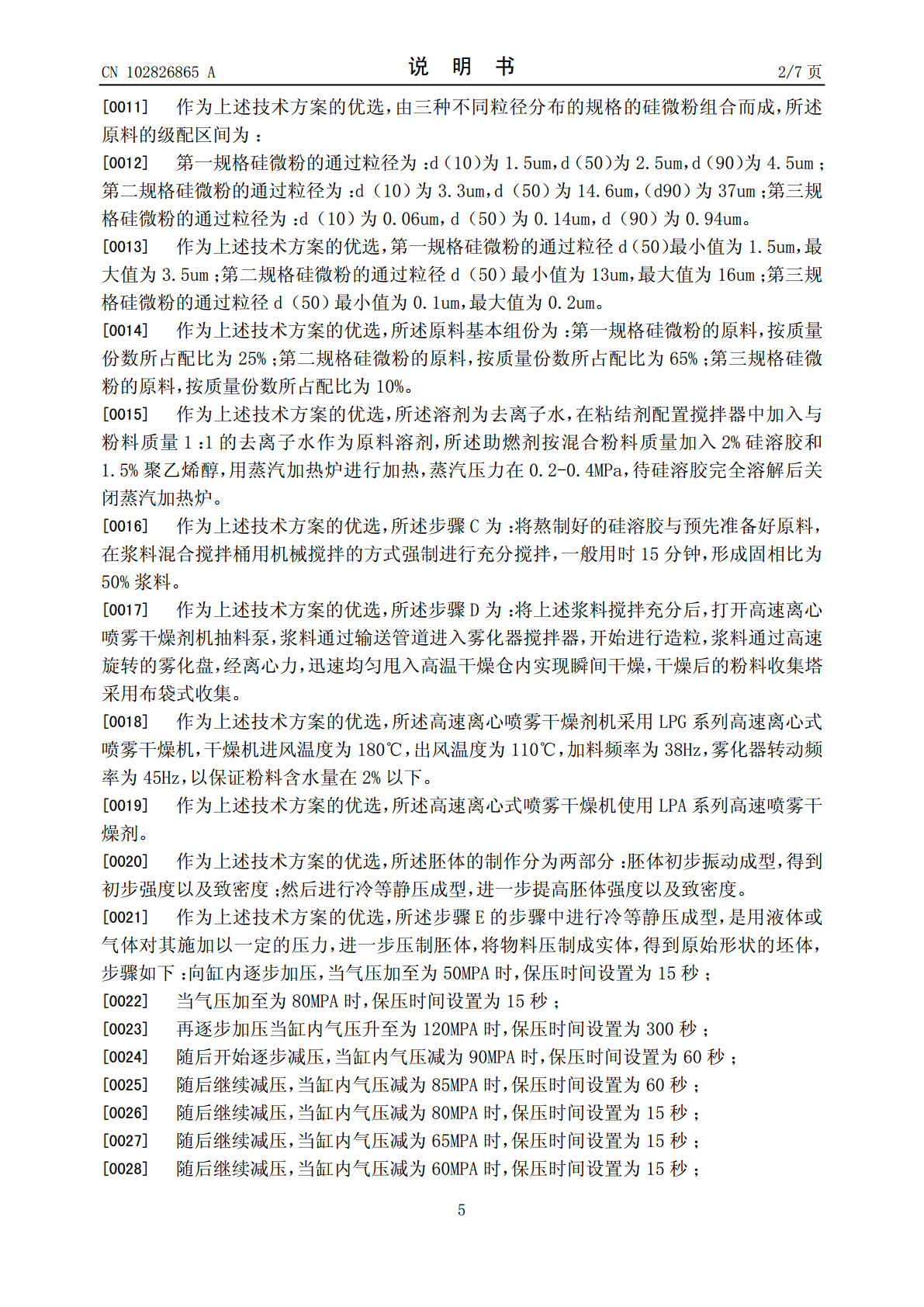

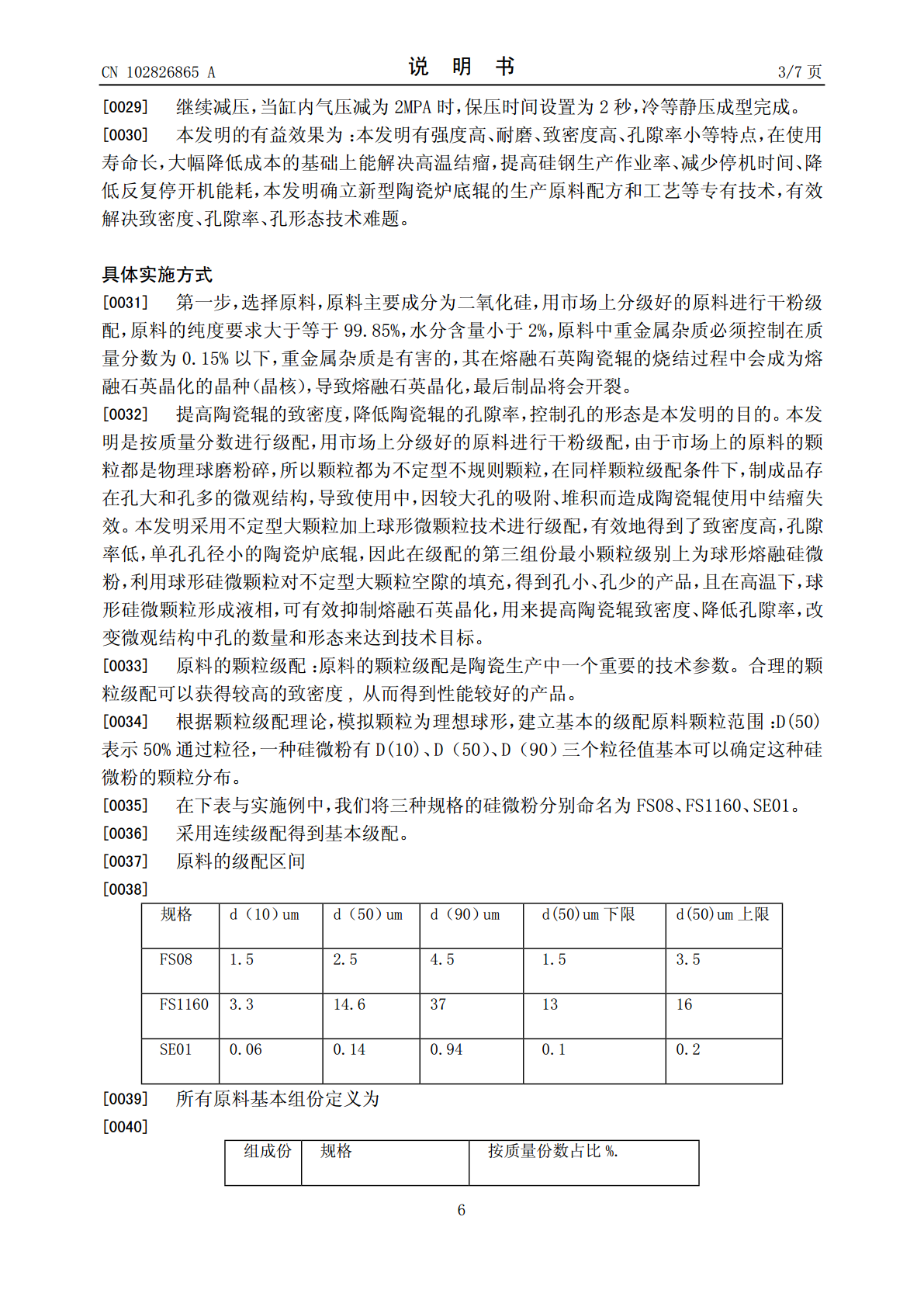

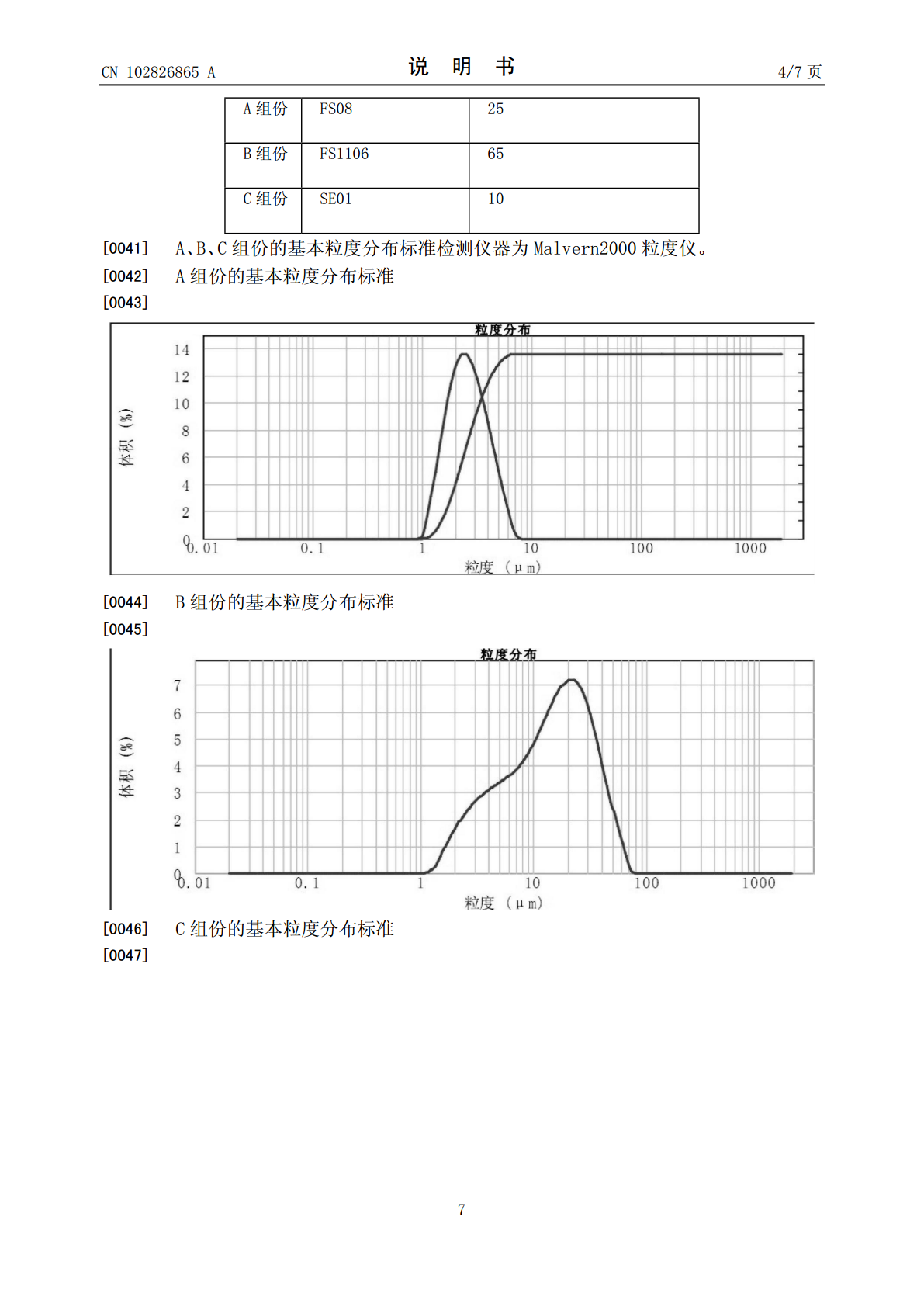

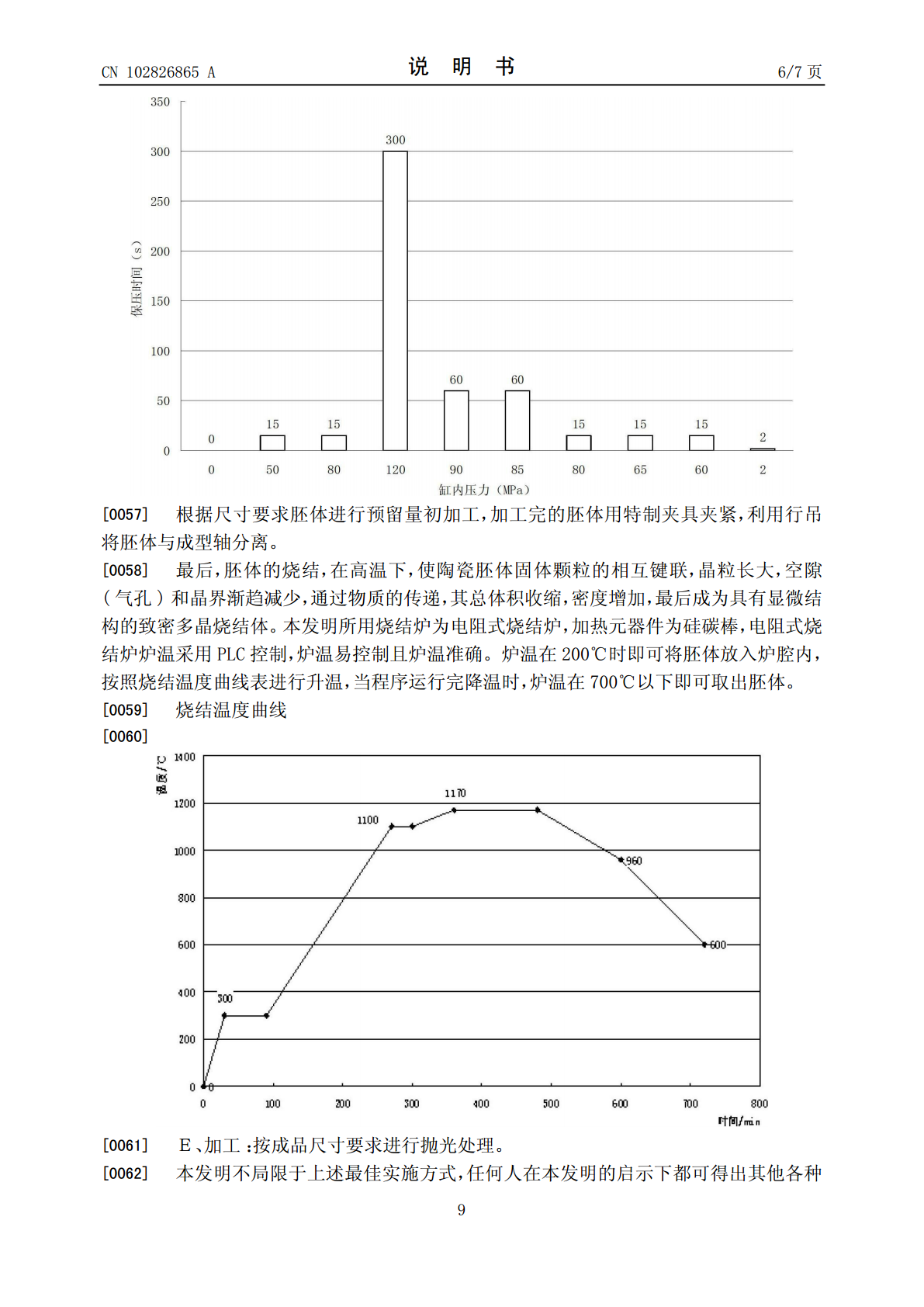

本发明公开了一种熔融石英陶瓷空心辊的生产方法,该方法属于熔融石英陶瓷领域,本发明产品以10-30目熔融石英粉、30-50目熔融石英粉、50-80目熔融石英粉、200目以上熔融石英粉、纳米胶、聚丙烯酰胺、过硫酸钾、四甲基乙二胺为原料,以掺混机、球磨机、成型机、梭式窑炉、外园磨床和镗床为设备,通过掺混、球磨、制浆、浇注、脱模、干燥、烧结、精加工等一系列工艺制成熔融石英陶瓷空心辊,该生产方法具有使用设备少、工艺简单、无污染废弃物排放、产品质量好等一系列优点,产品熔融石英陶瓷空心辊在1200℃以下具有优异的热性能