红土氧化镍矿转底炉煤基还原生产珠镍铁工艺.pdf

黛娥****ak

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

红土氧化镍矿转底炉煤基还原生产珠镍铁工艺.pdf

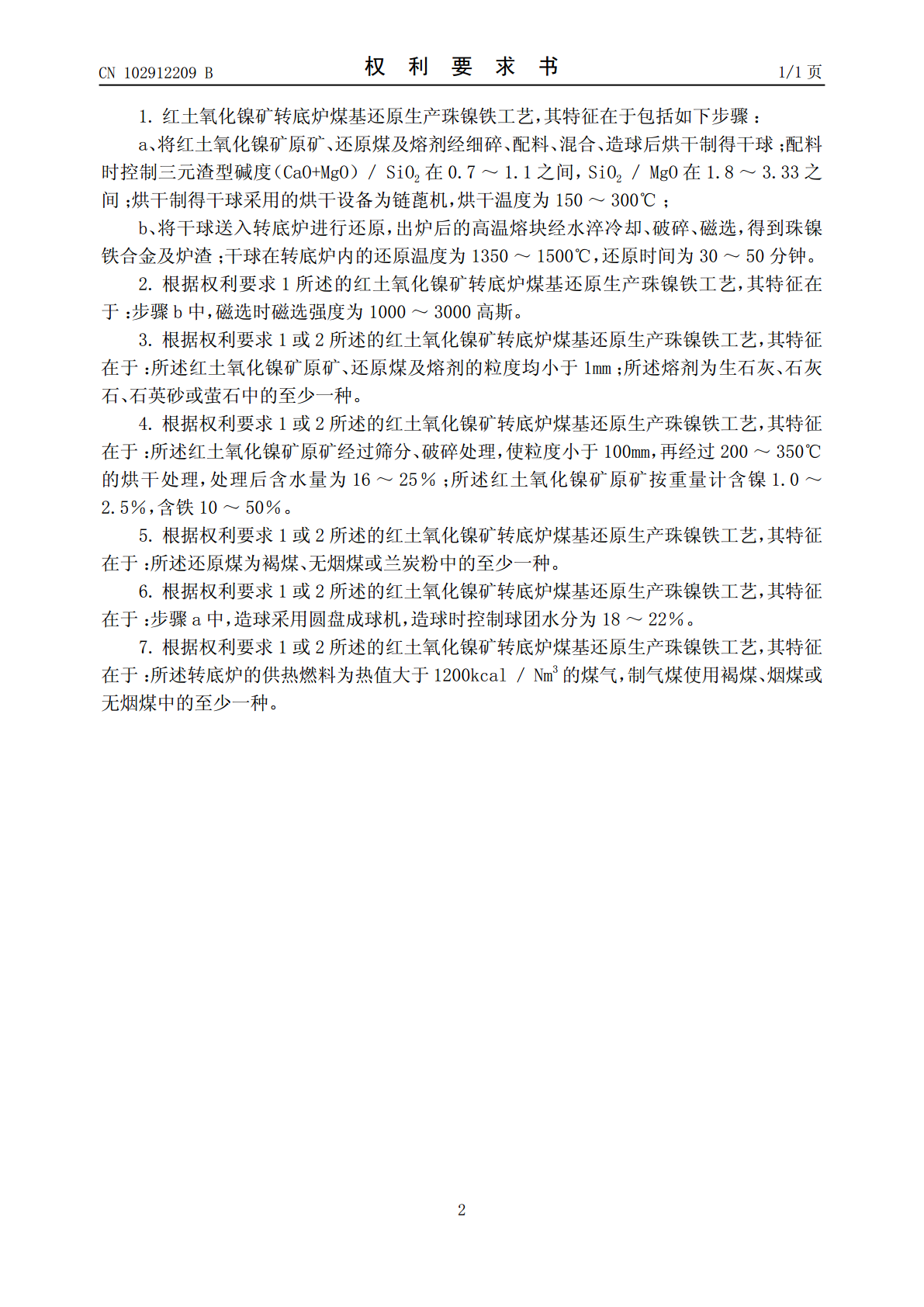

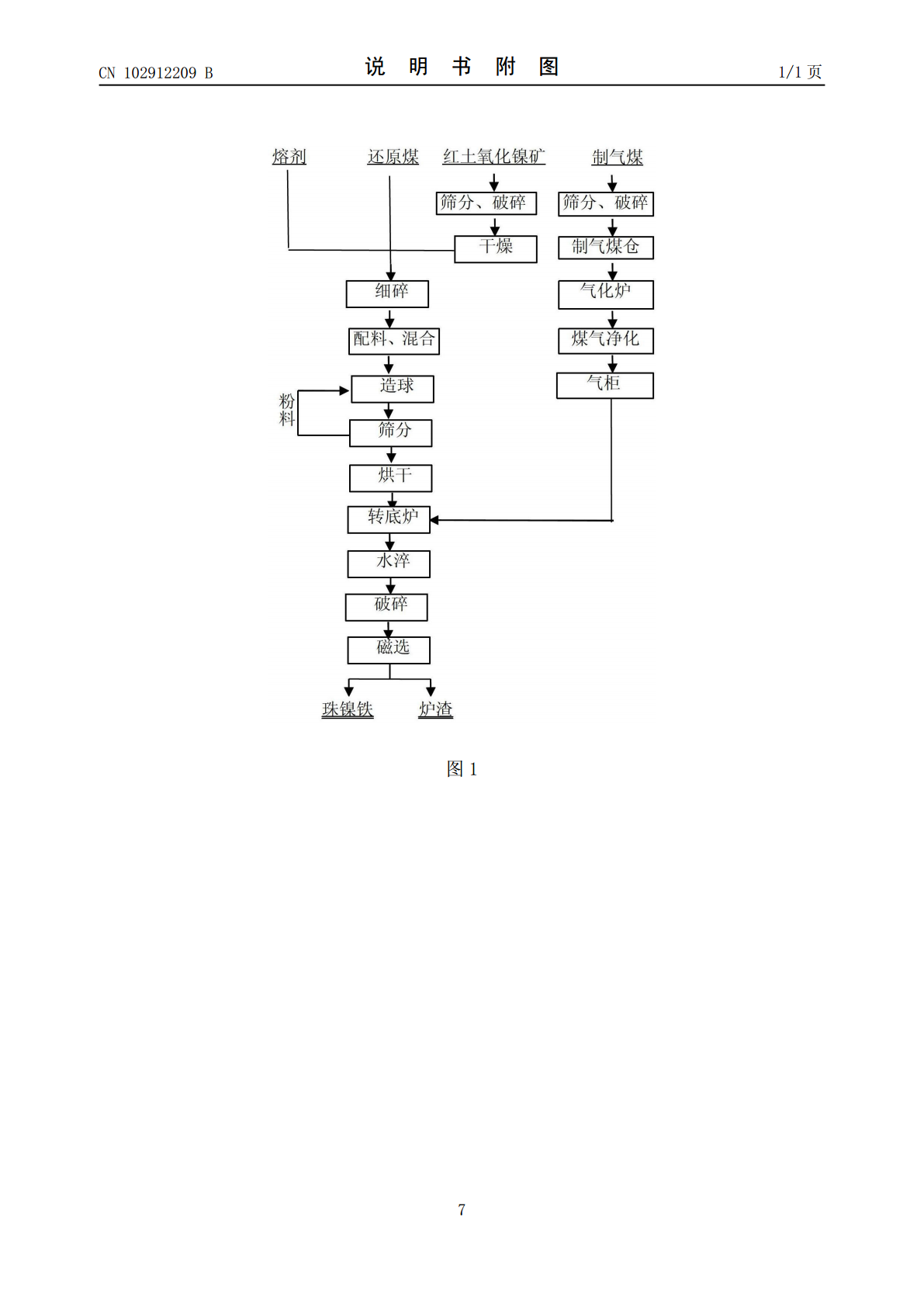

本发明公开了一种可降低生产成本的红土氧化镍矿转底炉煤基还原生产珠镍铁工艺,属于铁合金生产技术领域。该工艺包括如下步骤:a、将红土氧化镍矿原矿、还原煤及熔剂经细碎、配料、混合、造球后烘干制得干球;b、将干球送入转底炉进行还原,出炉后的高温熔块经水淬冷却、破碎、磁选,得到珠镍铁合金及炉渣。本发明采用转底炉作为还原设备,直接使用廉价、资源分布广泛的非焦煤为还原剂,采用煤气为主要能源,生产成本低,可在电力资源缺乏的矿山地区建厂应用,克服了传统工厂原料运输成本较高的制约条件,本发明工艺简单,易操作,易于投入规模化生

红土镍矿转底炉煤基直接还原-燃气熔分炉熔分的炼铁方法.pdf

本发明公开了一种红土镍矿转底炉煤基直接还原-燃气熔分炉熔分的炼铁方法。首先将一定量的煤、红土镍矿及助熔剂混合后造球,干燥后将生球布入转底炉加热到1200℃~1300℃,保持30~40分钟,然后将600℃~1100℃的转底炉高温金属化球团热装罐送入用煤气作燃料的蓄热式燃气熔分炉进行熔分,燃气熔分炉温度1420~1500℃,熔分时间30分钟。除去渣子后,最终得到高镍的镍铁合金。此方法工艺简单、流程短、效率高、镍的回收率高、不需焦煤、适于处理红土镍矿。

一种红土镍矿的煤基竖炉直接还原工艺.pdf

本发明涉及一种红土镍矿的煤基竖炉直接还原工艺,所述红土镍矿的煤基竖炉直接还原工艺包括以下步骤:红土镍矿矿粉、煤粉、粘结剂和脱硫剂经过混匀、压块和烘干后与还原剂和脱硫剂混合,通过炉顶布料装置将混合料装入煤基竖炉的还原室中,混合料在煤基竖炉的还原室中经过预热段、还原段和冷却段,通过排料装置排出炉外,经过筛分、磨粉和磁选后,最终得到镍铁。本发明具有原燃料适应性广、产品质量好、规模化生产、作业率高、生产操作方便、能耗低、成本低、环保好等显著优点。

红土镍矿深度还原-磁选工艺富集镍和铁(英文).docx

红土镍矿深度还原-磁选工艺富集镍和铁(英文)Redsoilnickeloreiswidelydistributedintheworld,especiallyintropicalandsubtropicalregions.Thedeepreduction-magneticseparationprocess(DRMS)hasbeenwidelyusedtoenrichbothnickelandironfromredsoilnickeloreduetoitsuniqueadvantages,suchashigh

硫酸渣、红土矿煤基自还原提铁和制备镍铁研究.docx

硫酸渣、红土矿煤基自还原提铁和制备镍铁研究硫酸渣、红土矿煤基自还原提铁和制备镍铁研究摘要:自还原提铁和制备镍铁是矿业领域的重要研究课题之一。本研究以硫酸渣和红土矿煤为原料,采用自还原法进行提铁和制备镍铁。研究结果表明,通过调节还原温度、时间和还原剂用量等参数,可以高效地实现提铁和制备镍铁的目标。本研究为相关领域的进一步研究和应用提供了重要的参考。关键词:硫酸渣、红土矿煤、自还原、提铁、镍铁1.引言自还原提铁和制备镍铁是一种将含铁矿石通过还原反应转化为铁和镍铁的过程。在矿业资源开发和冶金工艺中,自还原技术具