一种微米级测控真空热压烧结炉系统.pdf

是你****嘉嘉

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种微米级测控真空热压烧结炉系统.pdf

本发明属于制备功能陶瓷材料的设备系统,具体涉及一种能精确控压并对材料烧结曲线进行微米级动态测量的微米级测控真空热压烧结炉系统。其主要由计算机数据测控系统、电子试验机加压系统和高温真空烧结炉系统构成;其中所述的电子试验机加压系统中的电子试验机压头与计算机数据测控系统中的压力位移传感器相连接;高温真空烧结炉系统中的高温烧结炉的底座和下压头放在电子试验机加压系统中的伺服电机的上面。本发明的微米级测控真空热压烧结炉系统,在对高温烧结样品进行精确控压的同时,能实现对烧结样品的烧结曲线进行微米级的动态测量,有利于缩短

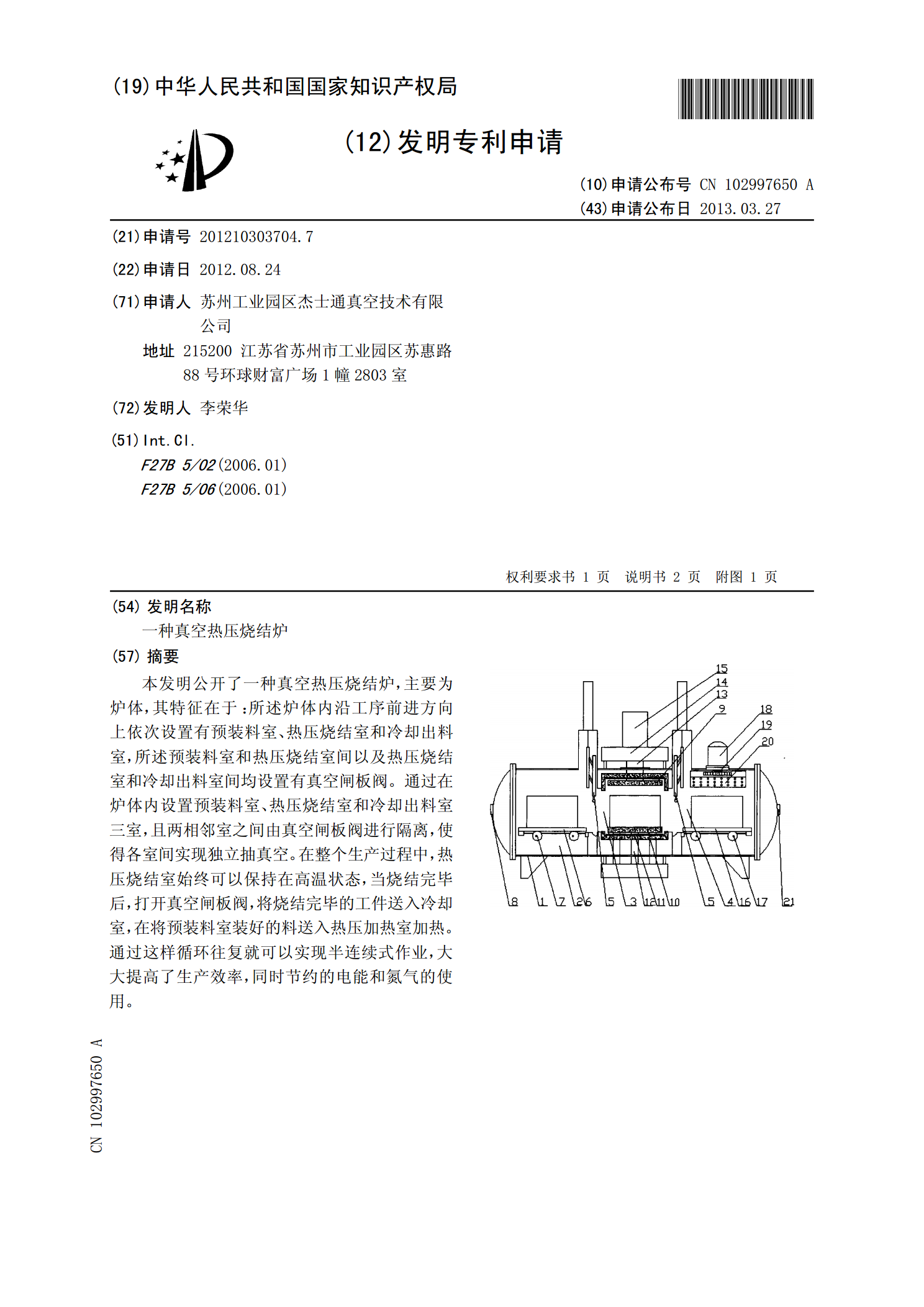

一种真空热压烧结炉.pdf

本发明公开了一种真空热压烧结炉,主要为炉体,其特征在于:所述炉体内沿工序前进方向上依次设置有预装料室、热压烧结室和冷却出料室,所述预装料室和热压烧结室间以及热压烧结室和冷却出料室间均设置有真空闸板阀。通过在炉体内设置预装料室、热压烧结室和冷却出料室三室,且两相邻室之间由真空闸板阀进行隔离,使得各室间实现独立抽真空。在整个生产过程中,热压烧结室始终可以保持在高温状态,当烧结完毕后,打开真空闸板阀,将烧结完毕的工件送入冷却室,在将预装料室装好的料送入热压加热室加热。通过这样循环往复就可以实现半连续式作业,大大

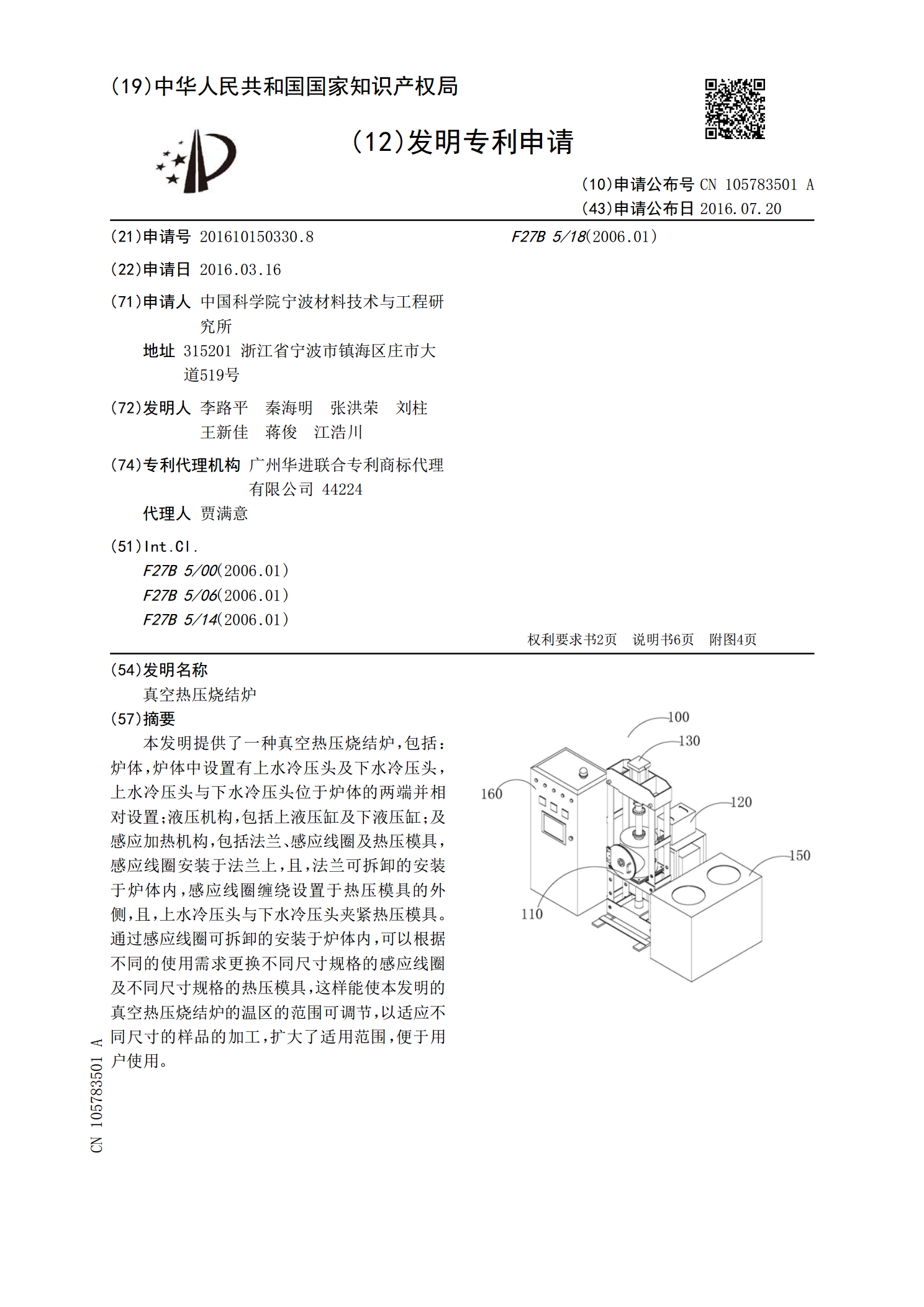

真空热压烧结炉.pdf

本发明提供了一种真空热压烧结炉,包括:炉体,炉体中设置有上水冷压头及下水冷压头,上水冷压头与下水冷压头位于炉体的两端并相对设置;液压机构,包括上液压缸及下液压缸;及感应加热机构,包括法兰、感应线圈及热压模具,感应线圈安装于法兰上,且,法兰可拆卸的安装于炉体内,感应线圈缠绕设置于热压模具的外侧,且,上水冷压头与下水冷压头夹紧热压模具。通过感应线圈可拆卸的安装于炉体内,可以根据不同的使用需求更换不同尺寸规格的感应线圈及不同尺寸规格的热压模具,这样能使本发明的真空热压烧结炉的温区的范围可调节,以适应不同尺寸的样

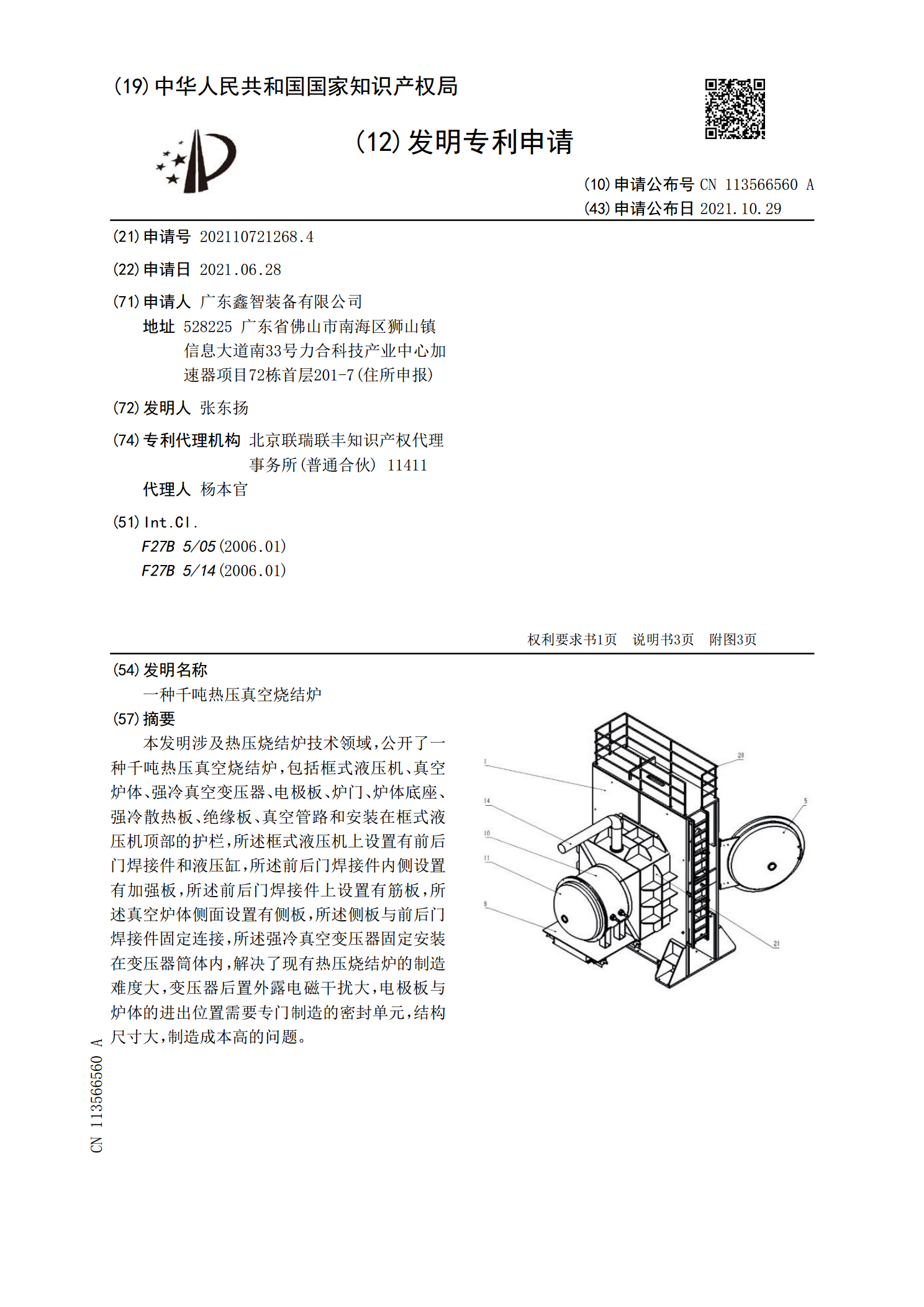

一种千吨热压真空烧结炉.pdf

本发明涉及热压烧结炉技术领域,公开了一种千吨热压真空烧结炉,包括框式液压机、真空炉体、强冷真空变压器、电极板、炉门、炉体底座、强冷散热板、绝缘板、真空管路和安装在框式液压机顶部的护栏,所述框式液压机上设置有前后门焊接件和液压缸,所述前后门焊接件内侧设置有加强板,所述前后门焊接件上设置有筋板,所述真空炉体侧面设置有侧板,所述侧板与前后门焊接件固定连接,所述强冷真空变压器固定安装在变压器筒体内,解决了现有热压烧结炉的制造难度大,变压器后置外露电磁干扰大,电极板与炉体的进出位置需要专门制造的密封单元,结构尺寸大

立式真空热压烧结炉设计.doc

济南大学泉城学院毕业设计--1前言1.1课题研究的背景真空热处理技术发展的初期,人们主要研究真空热处理的基本性质、加热特点、金属蒸发和金属在真空下加热的基本规律以及变形问题,同时开展了典型热处理工艺的研究,进行了真空烧结工艺的研究和应用,为真空热处理工艺的研究和应用奠定了基础。由于我国真空热处理设备技术的研制工作是从零开始,因而我国真空热处理设备的研制是在仿制国外产品的同时,集中力量攻克真空热处理设备的关键技术,以使国产真空热处理设备在设计、结构、性能、自动化水平和寿命等方面追赶国际先进技术水平。经过不懈