一种高导热超微孔炭砖及其制备方法.pdf

书生****aa

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高导热超微孔炭砖及其制备方法.pdf

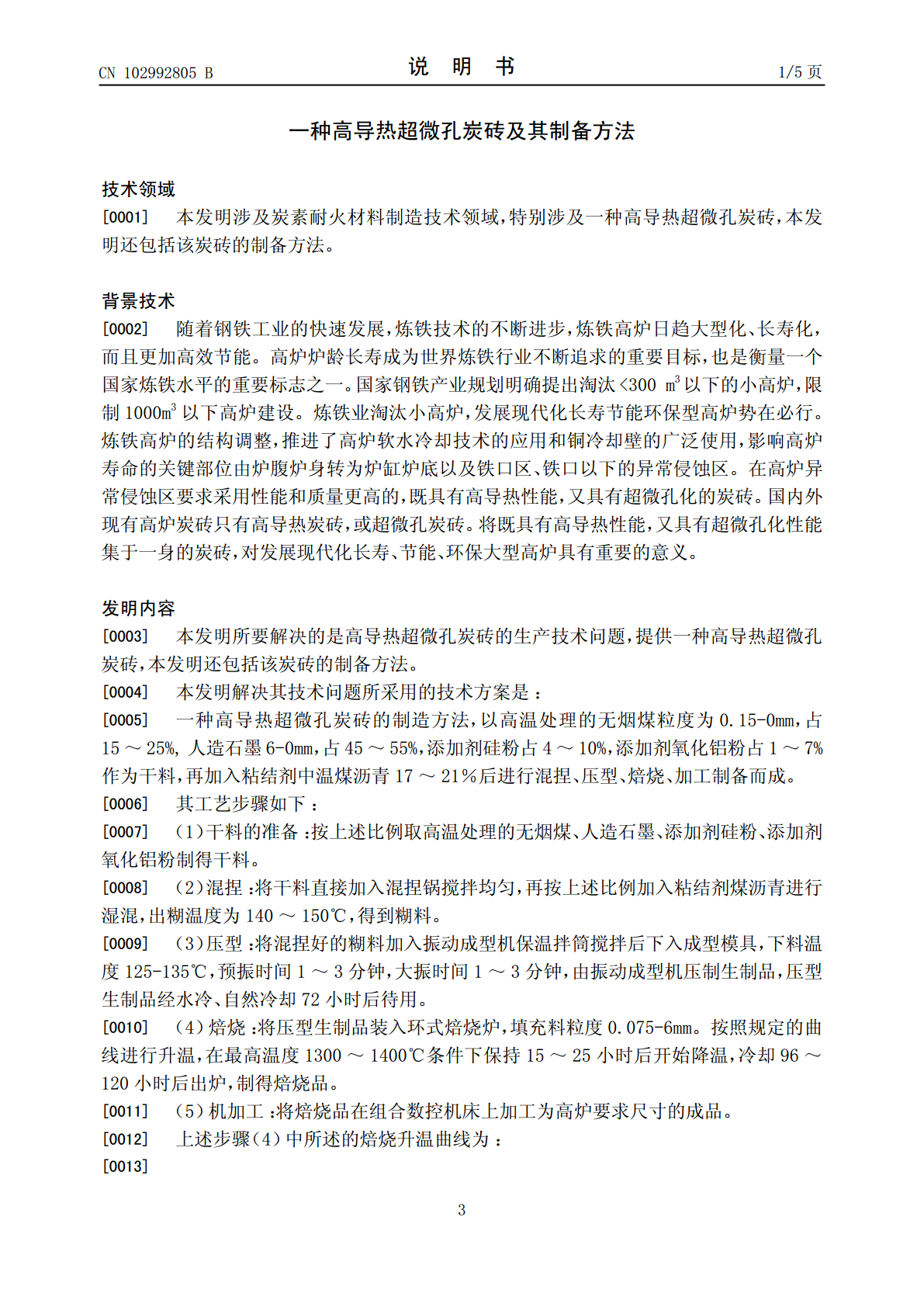

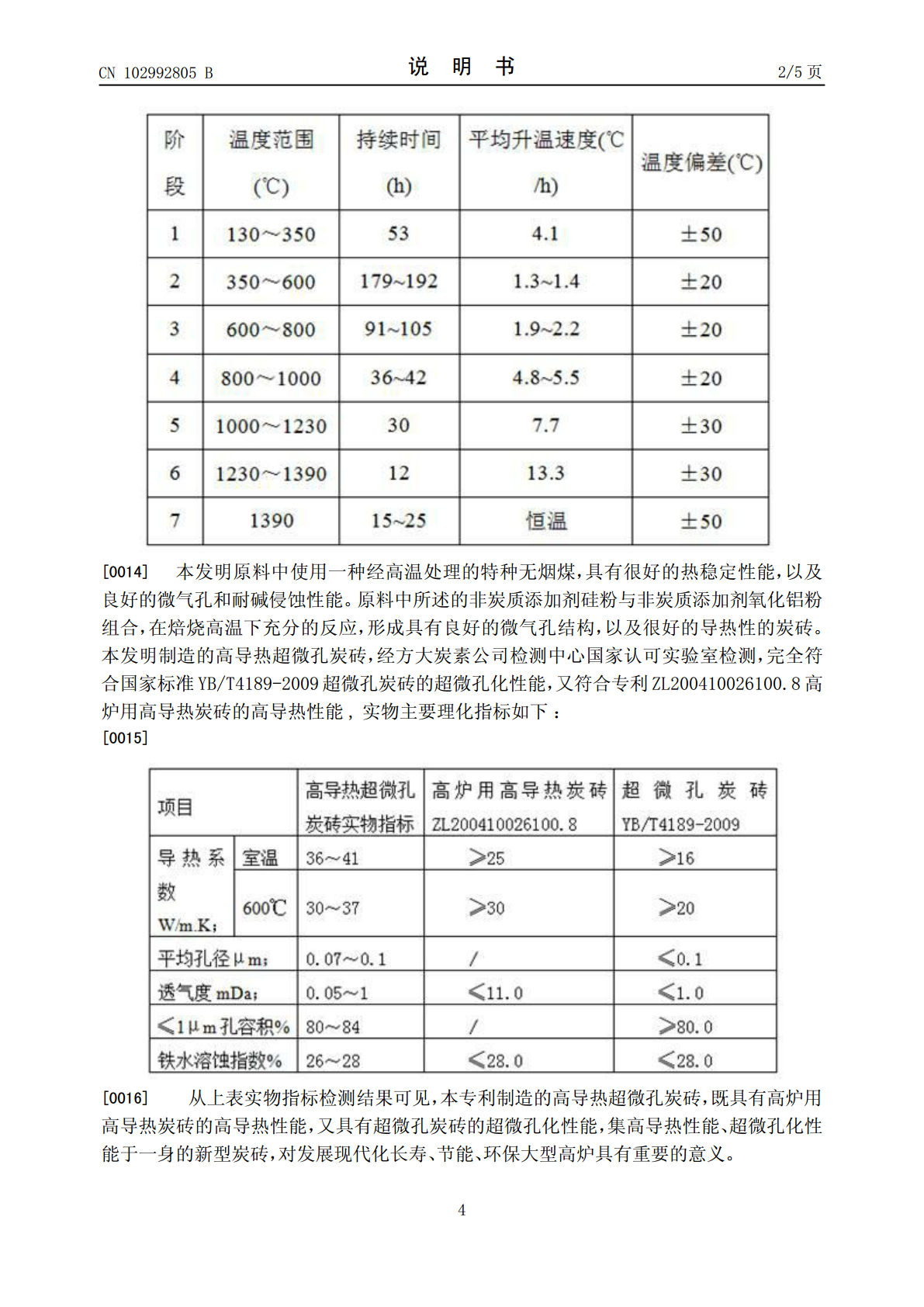

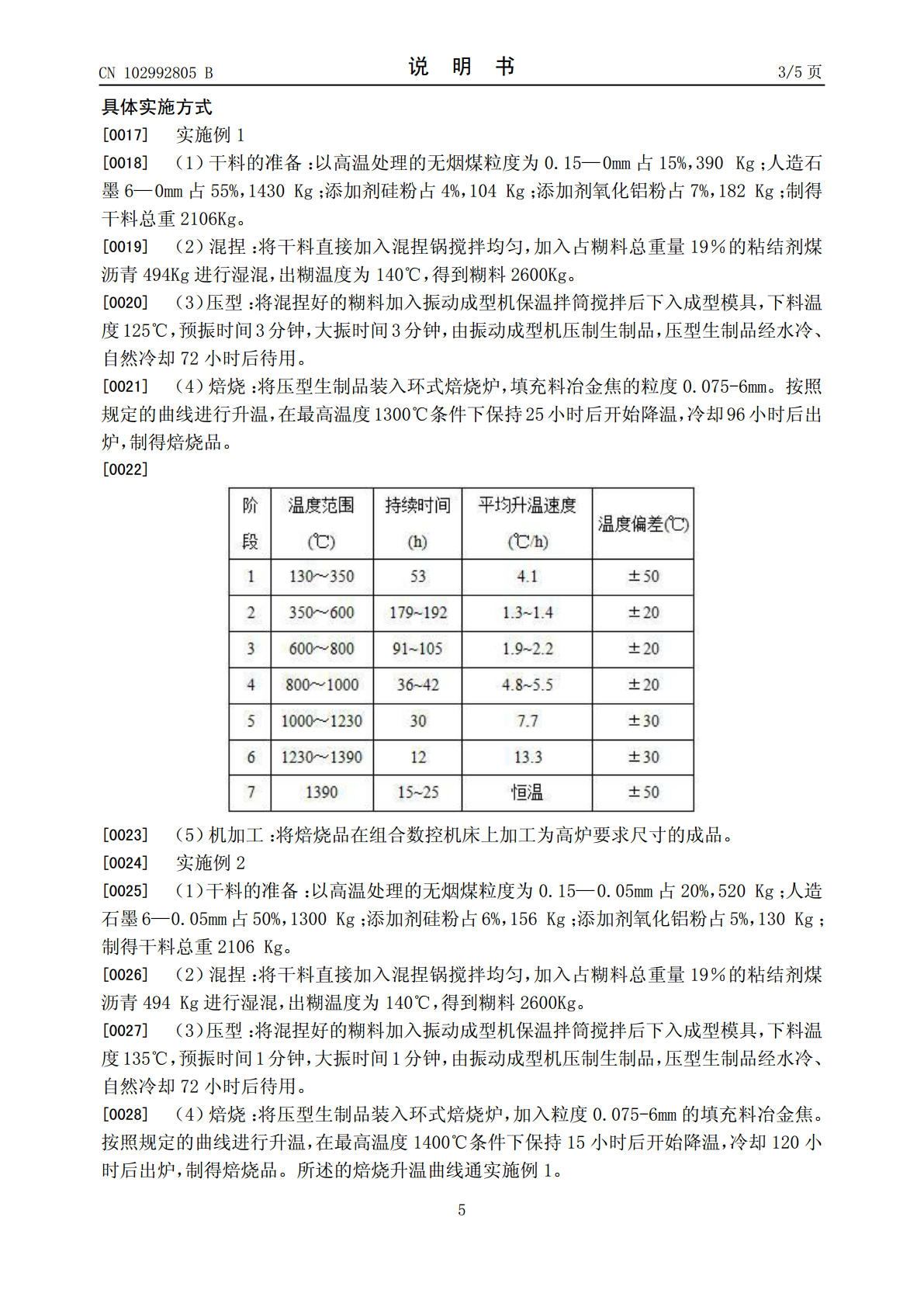

一种高导热超微孔炭砖及其制造方法属于炭素耐火材料制造技术领域。将不同粒级的高温处理的无烟煤、人造石墨碎、二种非炭质添加剂配成干料;再加入粘结剂中温煤沥青进行混捏制得糊料之后,进行成型、焙烧、加工而成。本发明使用创新的原料组成与添加剂的工艺配方、合理的焙烧制度和利用先进的加工设备,生产出既具有高导热性能,又具有超微孔性能的大型炼铁高炉、大型矿热炉用耐火内衬炭砖,满足大型炼铁高炉、大型矿热炉长寿命的需要。

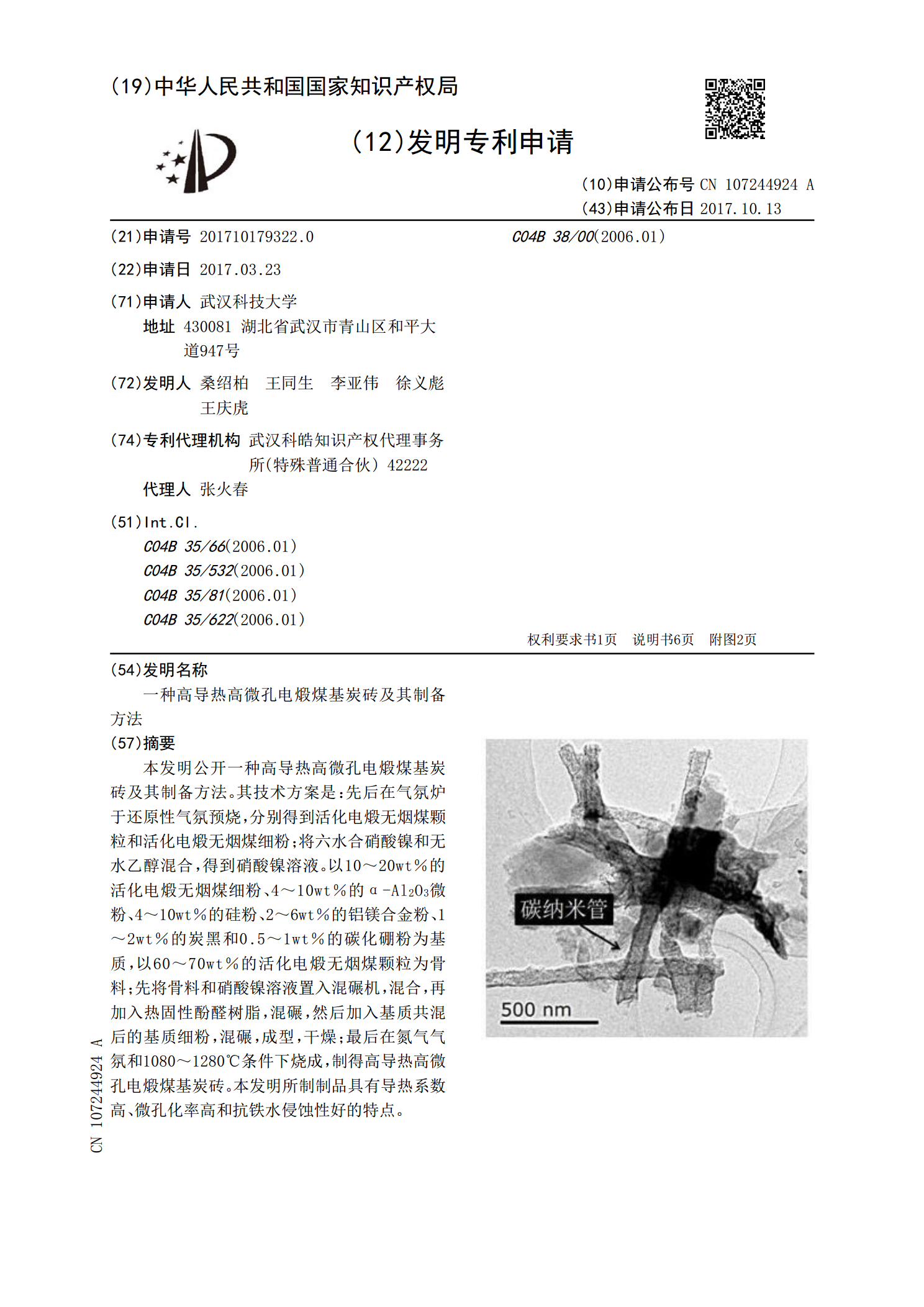

一种高导热高微孔电煅煤基炭砖及其制备方法.pdf

本发明公开一种高导热高微孔电煅煤基炭砖及其制备方法。其技术方案是:先后在气氛炉于还原性气氛预烧,分别得到活化电煅无烟煤颗粒和活化电煅无烟煤细粉;将六水合硝酸镍和无水乙醇混合,得到硝酸镍溶液。以10~20wt%的活化电煅无烟煤细粉、4~10wt%的α‑Al

炼铁高炉炉衬用高导热炭砖及其制备方法.pdf

本发明公开了一种炼铁高炉炉衬用高导热炭砖及其制备方法,高导热炭砖的原料包括主料和结合剂;主料的质量百分比为:电锻煤30-80wt%、天然鳞片石墨5-20wt%、人造石墨5-40wt%、单质硅粉2-8wt%、氧化铝微粉3-8wt%;外加上述主料8-20wt%的结合剂,结合剂为改性树脂或者改性树脂与树脂的混合物;所述的改性树脂为钼改性酚醛树脂、镍改性酚醛树脂或二茂化铁改性酚醛树脂。本发明提供的炼铁高炉炉衬用高导热炭砖及其制备方法,可有效提高炼铁高炉用炭砖的导热性能,其600℃的导热系数大于30W/(m·K),

一种高导热泡沫炭前驱体、泡沫炭及其制备方法.pdf

本发明提出了一种对由煤焦油沥青和石油沥青等原料制备的高软化点中间相沥青直接进行加氢处理的方法,包括以下步骤:将高软化点中间相沥青与供氢剂充分混合,在380‑450℃的温度条件下,0.5‑30MPa的压力下进行加氢反应,反应过程进行搅拌;反应结束后降至室温得到改性中间相沥青。本发明在一定程度上降低了中间相沥青的软化点,改善其流变性能并进一步提高了其发泡性能及发泡均匀性。相比传统方法,即先对原料进行加氢改性后再进一步制备中间相沥青,本方法直接对高软化点中间相沥青进行加氢处理,中间相沥青的收率更高;加氢剂成本降

一种高导热耐侵蚀高炉自护炭砖及制备方法.pdf

一种高导热耐侵蚀高炉自护炭砖,其原料组成及wt%含量:石墨化无烟煤70~79%,金属硅粉8~12%,Al