高温熔融炉渣水淬法余热回收装置.pdf

安双****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

高温熔融炉渣水淬法余热回收装置.pdf

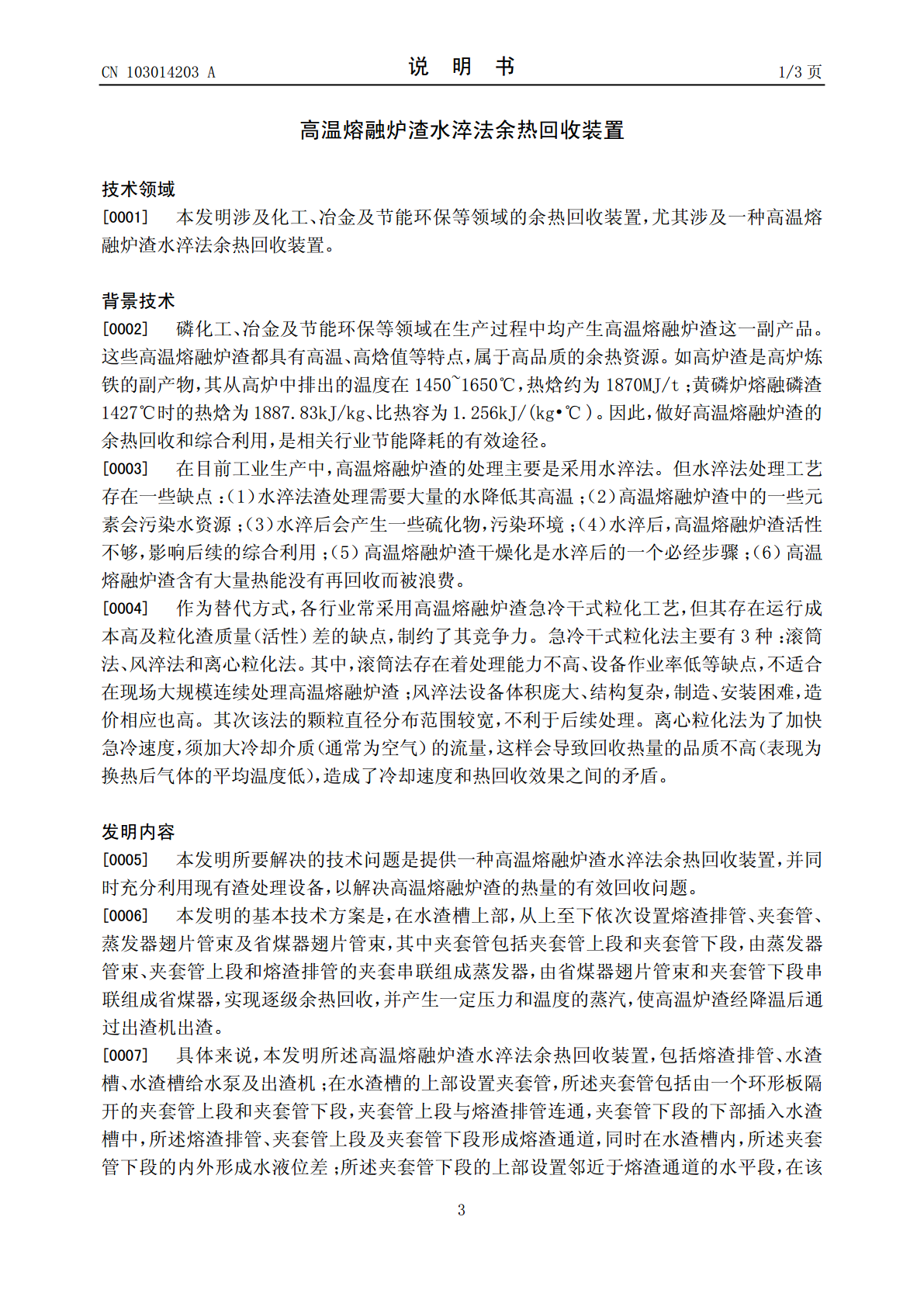

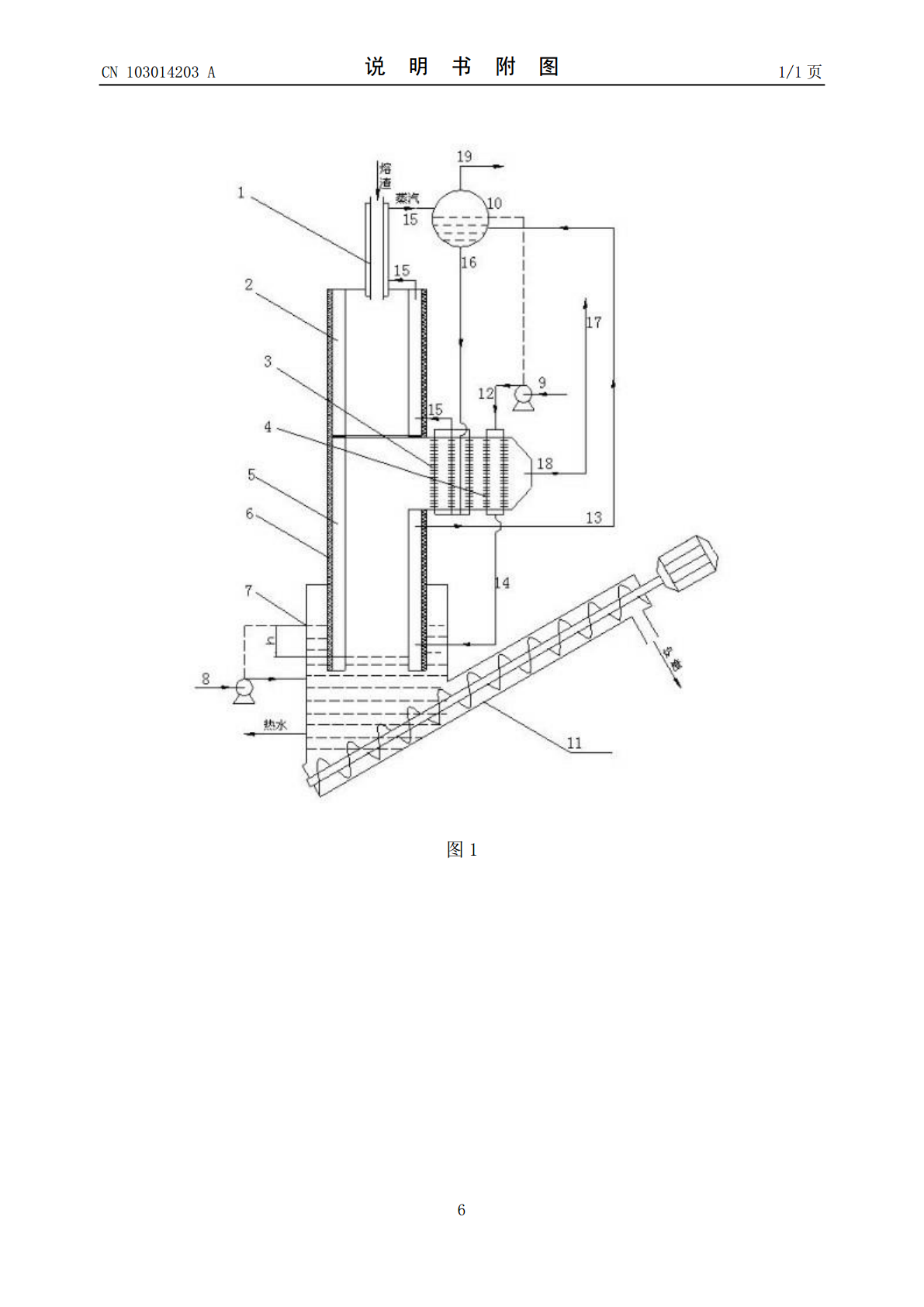

本发明提供一种高温熔融炉渣水淬法余热回收装置,包括熔渣排管、夹套管上段、蒸发器翅片管束、省煤器翅片管束、夹套管下段、水渣槽、水渣槽给水泵、汽包给水泵、汽包和出渣机,其由省煤器翅片管束和夹套管下段串联组成省煤器,由蒸发器管束、夹套管上段和熔渣排管的夹套串联组成蒸发器。本发明逐级开展高温熔融炉渣热量回收,既大量回收高温炉渣余热,又保持炉渣的高活性,有利于后续的综合利用,同时能使设备操作环境得到彻底改善。

高温高压水淬熔融炉渣余热回收装置.pdf

本发明涉及一种高温高压水淬熔融炉渣余热回收装置,包括若干水淬单元、高压热水仓以及高温换热器;水淬单元具体包括变压熔融炉渣仓、炉渣粒化管、炉渣沉淀仓以及高压缓冲仓,变压熔渣炉渣仓具有出渣口,出渣口经由炉渣粒化管与炉渣沉淀仓的上部连通;炉渣粒化管的一侧设置有位于出渣口下方的粒化喷头,高压缓冲仓旁接在炉渣粒化管的上方;高压缓冲仓内置有冷凝喷头;各水淬单元的炉渣沉淀仓的上部设有出水口,并且出水口与高压热水仓连接,高压热水仓与高温换热器连接输出热量。本发明以高温高压未饱和热水作为热媒,从而能够顺利地通过水淬作业采集

高炉渣水淬蒸汽余热回收装置.pdf

本发明给出一种高炉渣水淬蒸汽余热回收装置,它的组成包括:喷淋式换热器和流道式换热器;在喷淋式换热器内,高炉渣水淬产生的水蒸气与喷淋水接触换热,在流道式换热器内,供暖循环水与中介水换热,然后,供暖循环水通过管路向用户供热,其特征在于:高炉渣水淬蒸汽余热回收装置的组成还包括:混合式换热器。混合式换热器壳体内部仅有一个挡水板,其余是空腔,进入的喷淋水和中介水二者不仅换热而且互相掺混,挡水板的作用是增大流动阻力,保证中介水出水口流出的水全部是从喷淋水进水口的进入的温度较高的喷淋水,而剩余温度较高的喷淋水流过挡水板

高温熔融炉渣两步法余热回收装置及余热回收方法.pdf

本发明提供一种高温熔融炉渣两步法余热回收装置,包括喷射粒化器、粒化筒体、水渣池;粒化筒体下端插入水渣池内,该粒化筒体下端内外因压力差而形成液位差;粒化筒体的上端与喷射粒化器出料口连接;粒化筒体与一换热器烟道连通,该换热器烟道中设置有蒸发器,蒸发器通过冷凝液下降管和蒸汽上升管与一汽包连接。本发明通过两步法实现余热回收,首先高温熔融炉渣被饱和蒸汽喷射粒化成渣粒并产生过热蒸汽,回收高品位余热;再将渣粒在尚未凝固时进行水淬处理,得到玻璃相含量很高的水渣,进行低品位余热回收。本发明工艺简洁、熔融炉渣余热回收率高、节

一种黄磷炉渣水淬余热回收装置.pdf

本发明涉及热工技术领域,公开了一种黄磷炉渣水淬余热回收装置,包括电炉、排渣口、位于排渣口下方的溜槽、与溜槽底端相接的水淬池,排渣口与溜槽相接处设置有黄磷燃烧装置、与水淬池通过回流管和回流泵相接的喷淋式换热器,喷淋式换热器上设置有用于将燃烧装置内气体引入喷淋式换热器内的引风机。本发明具有以下优点和效果:炉渣首先经过冷水喷淋冷却,大量的蒸汽经过集气罩收集后在蒸汽换热器内进行余热回收,余热回收效率高;喷淋式换热器可对水淬池内的热水热量进行回收,喷淋式换热器在换热的同时还可对P