一种降低高钙镁钛渣中钙镁含量的方法.pdf

茂学****23

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种降低高钙镁钛渣中钙镁含量的方法.pdf

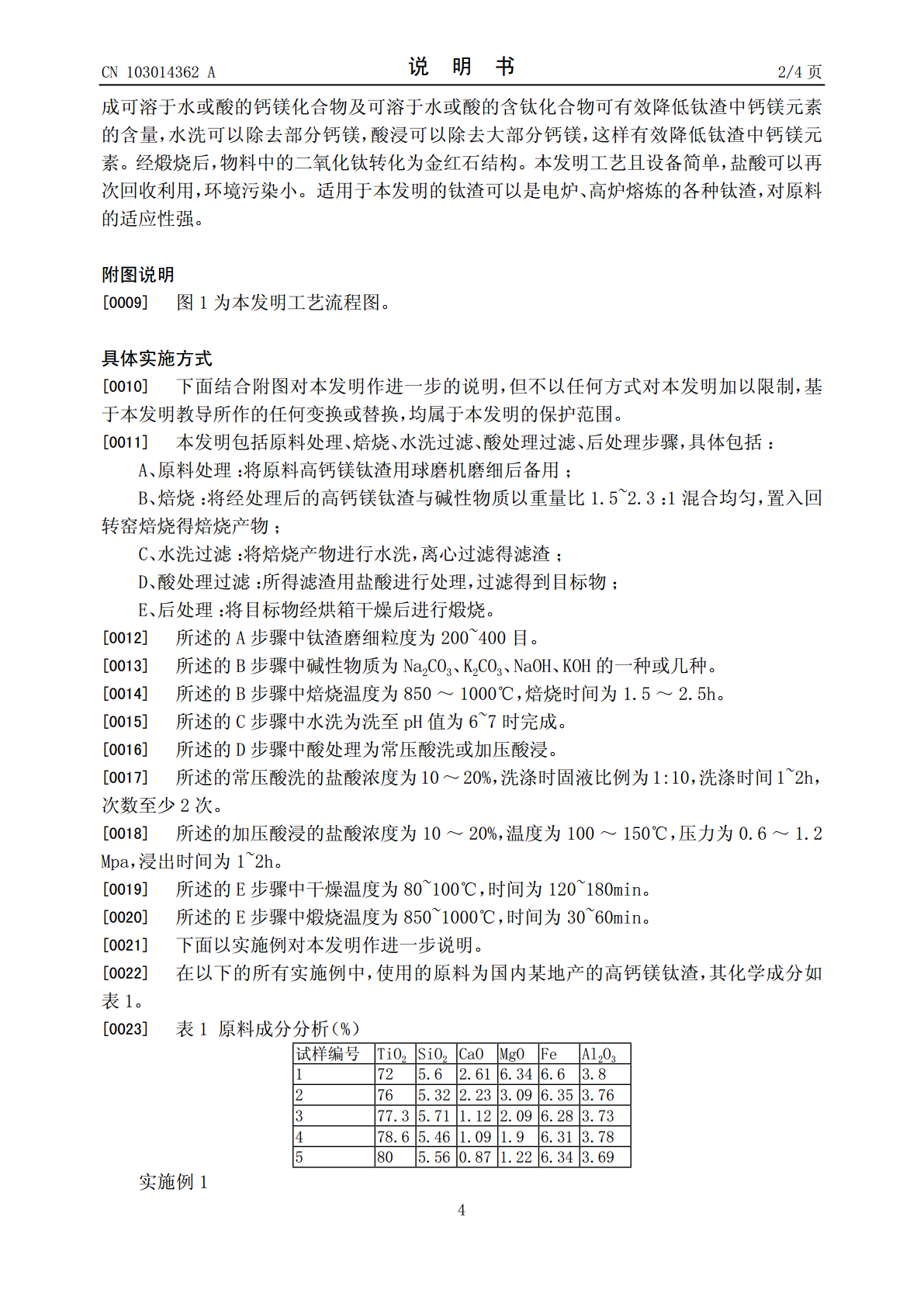

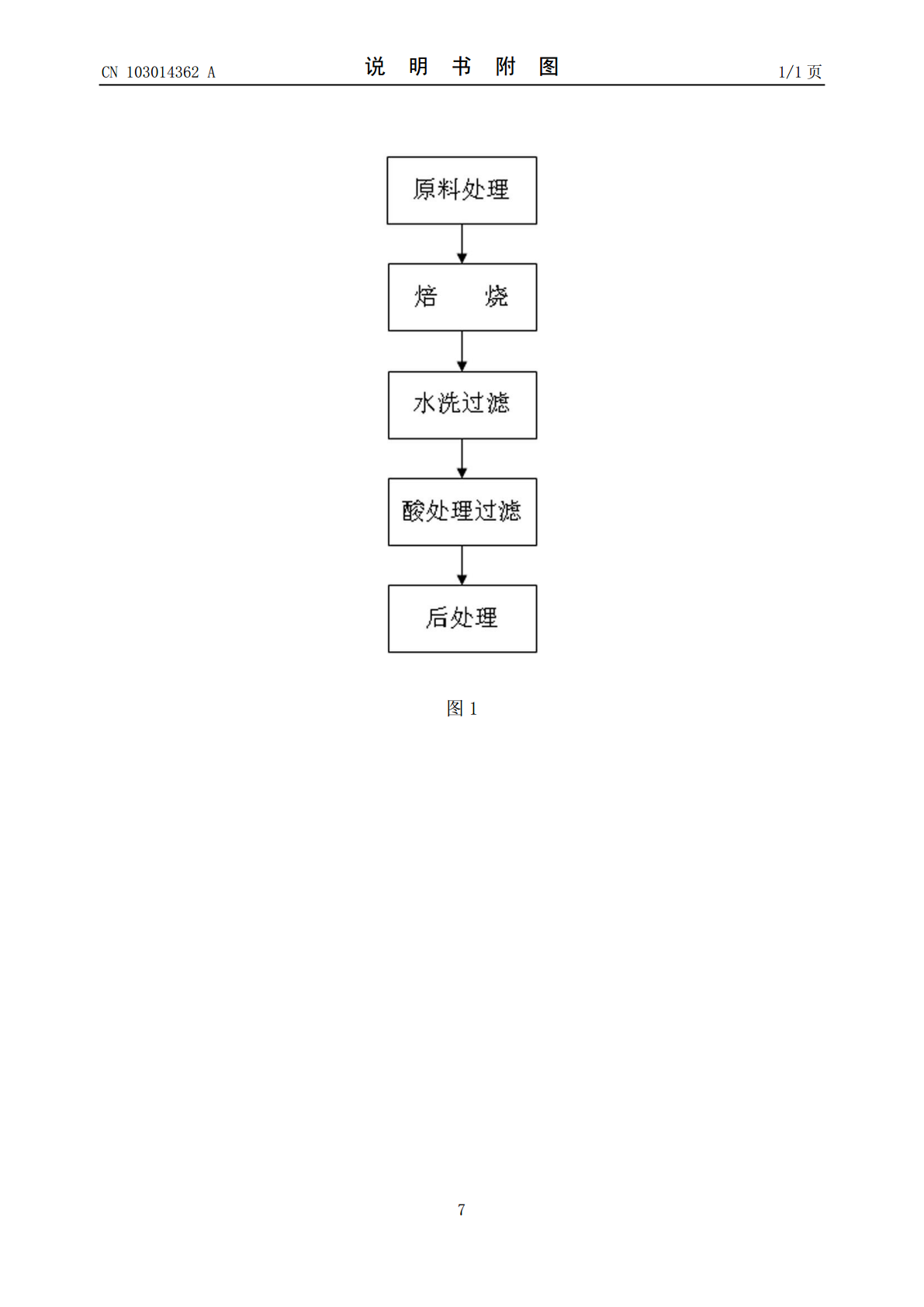

本发明公开了一种降低高钙镁钛渣中钙镁含量的方法,包括原料处理、焙烧、水洗过滤、酸处理过滤、后处理步骤,具体包括:将原料高钙镁钛渣用球磨机磨细后备用;将经处理后的高钙镁钛渣与碱性物质以重量比1.5~2.3:1混合均匀,置入回转窑焙烧得焙烧产物;将焙烧产物进行水洗,离心过滤得滤渣;所得滤渣用盐酸进行处理,过滤得到目标物,将目标物经烘箱干燥后进行煅烧。本发明能有效降低高钙镁钛渣中钙镁含量,具有工艺且设备简单,盐酸可以再次回收利用,环境污染小,本发明可用于电炉、高炉熔炼的各种钛渣,对原料的适应性强。

一种高钙镁钛精矿制备高纯钛渣的方法.pdf

本发明涉及化工冶金技术领域,具体涉及一种高钙镁钛精矿制备高纯钛渣的方法,包括如下步骤,S1,将高钙镁钛精矿粉进行细磨分级得到细磨粉末,所述细磨粉末中,‑300目以下的颗粒占细磨粉末总重的90%以上;S2,将所述细磨粉末置于压力容器中,加入硝酸,搅拌;硝酸与磨细粉末的质量液固比为2‑4∶1,硝酸质量分数为5%‑12%,浸出温度为160‑250℃,浸出时间1.5‑4小时,过滤得到滤渣和浸出液,将所述滤渣洗涤、烘干后得到低钙镁钛精矿粉。得到的低钙镁钛精矿粉中钙镁等杂质含量满足氯化法生产钛白粉的要求。而且经过酸浸

一种高钙镁钛渣改性处理工艺.pdf

本发明公开了一种高钙镁钛渣(含CaO、MgO总量大于1.5%的高钛渣)改性处理工艺,通过向沸腾氯化炉高温反应体系或制备高钙镁钛渣的电炉冶炼高温熔渣体系中加入氟化物作为改性物质,将高钙镁钛渣带入沸腾氯化反应体系的钙、镁杂质,化学改性为CaF

攀枝花高镁钙高钛渣相组成的探讨.docx

攀枝花高镁钙高钛渣相组成的探讨攀枝花市位于四川省南部,以其丰富的矿产资源而闻名。其中,高镁钙高钛渣是一种重要的矿石资源,具有广泛的应用前景和经济价值。本论文将探讨攀枝花高镁钙高钛渣的相组成及其相关性质,从而为该矿石资源的利用和开发提供参考和指导。一、攀枝花高镁钙高钛渣的基本概述攀枝花高镁钙高钛渣属于一种混合矿石,主要由镁钙矿和钛矿组成。镁钙矿是一种含有镁、钙元素的硅酸盐矿石,一般为白色到灰色的颗粒状物质,其主要成分是镁钙硅酸盐和镁钙碳酸盐。钛矿是一种含有钛元素的矿石,主要成分为二氧化钛。攀枝花高镁钙高钛渣

高钙镁电炉钛渣氧化焙烧行为及杂质分离研究.docx

高钙镁电炉钛渣氧化焙烧行为及杂质分离研究摘要:钛渣是钛冶炼过程中产生的废弃物,其中含有大量的有价值的金属元素和氧化物,但同时也存在着一定的杂质。因此,通过高钙镁电炉进行氧化焙烧和分离是一种有效的处理方法。本文研究了高钙镁电炉对钛渣进行氧化焙烧的行为以及杂质的分离情况,发现在900℃和1200℃的焙烧温度下,钛渣的主要成分为TiO2和Fe2O3,但是在1200℃的焙烧温度下,渣中的杂质得到了有效的分离,其中主要是CaO和MgO。关键词:高钙镁电炉,钛渣,氧化焙烧,杂质分离引言:钛渣是钛冶炼过程中产生的一种废