分段渠道式集中供铅的全自动高位铸板机系统.pdf

婀娜****aj

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

分段渠道式集中供铅的全自动高位铸板机系统.pdf

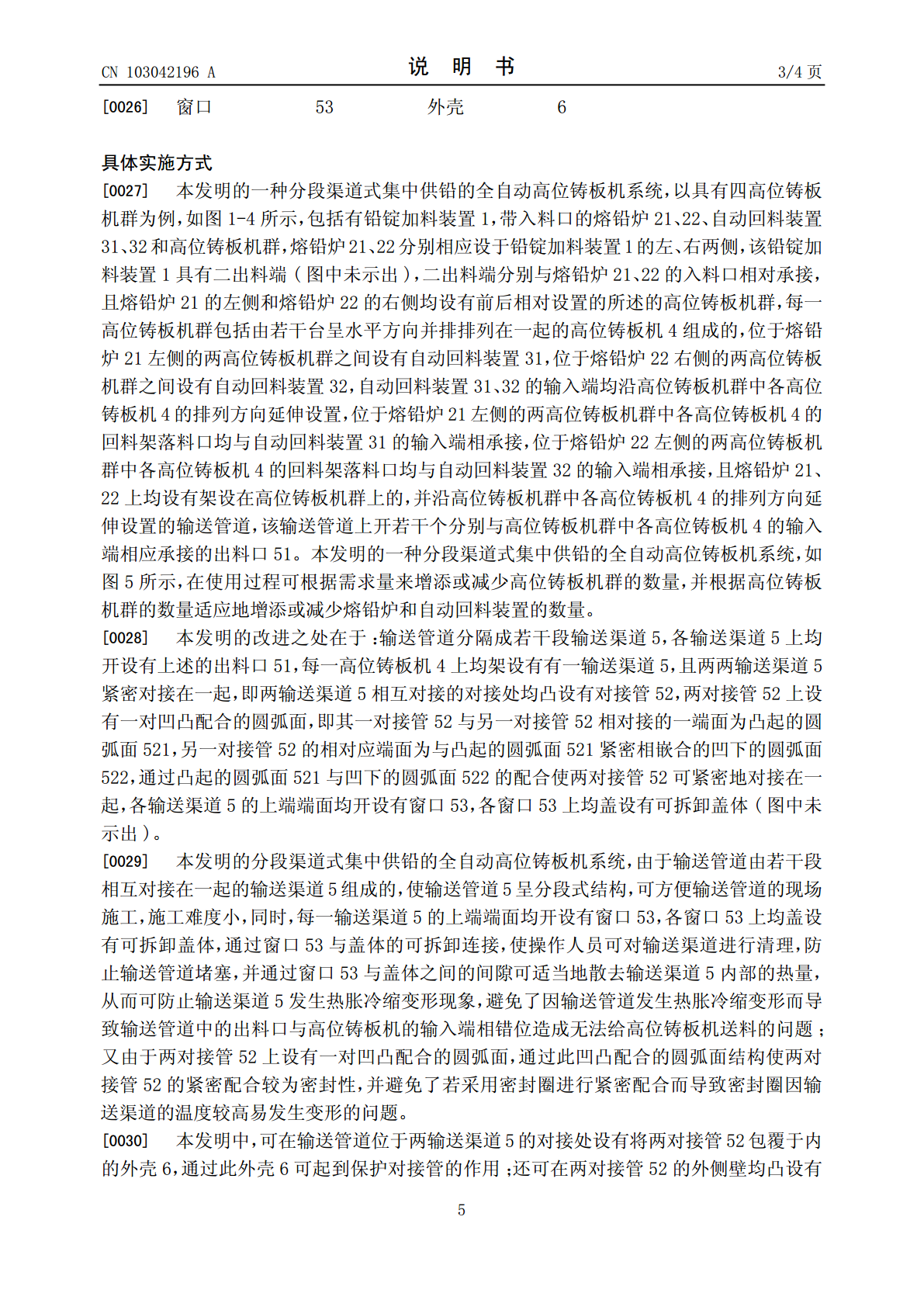

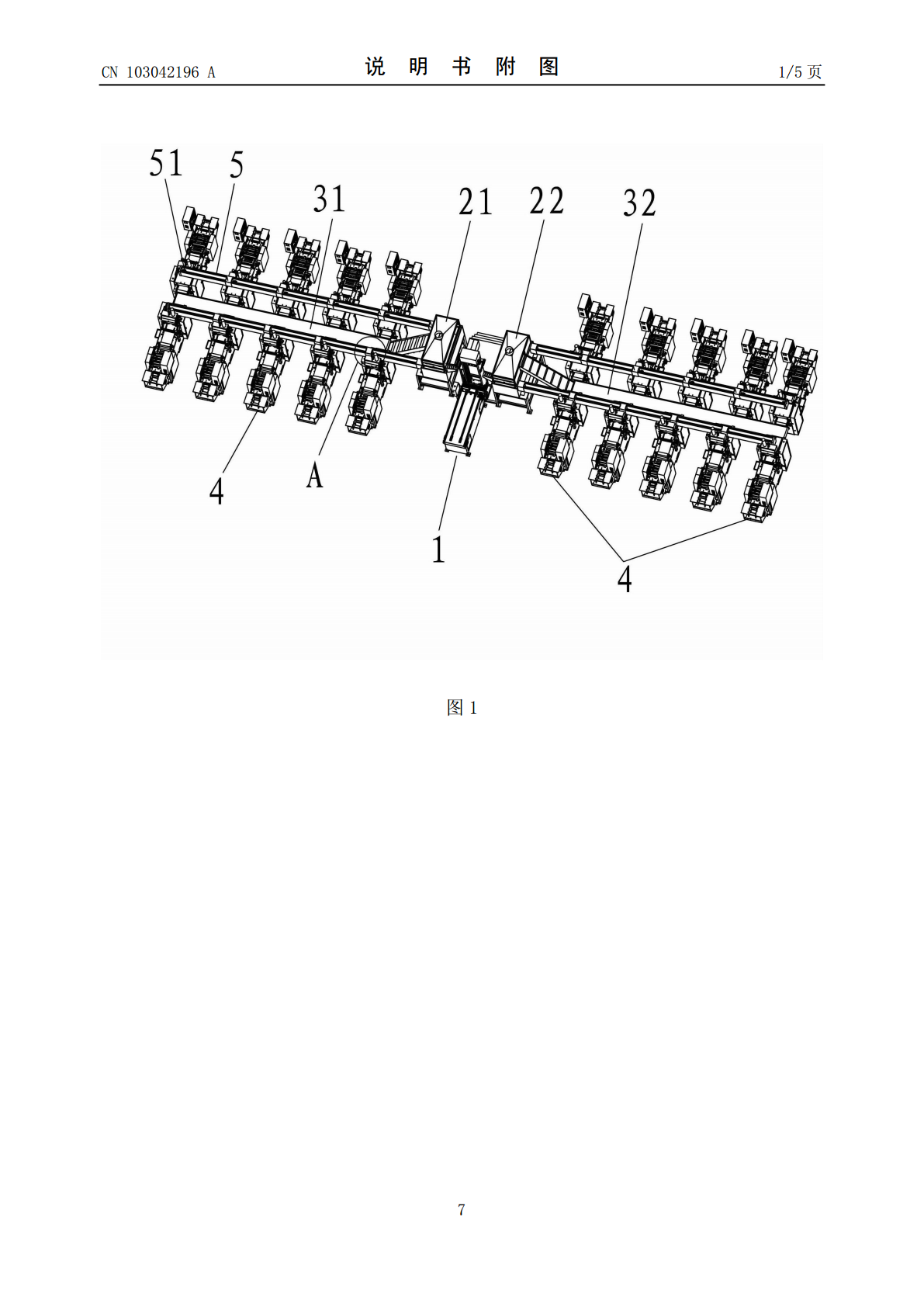

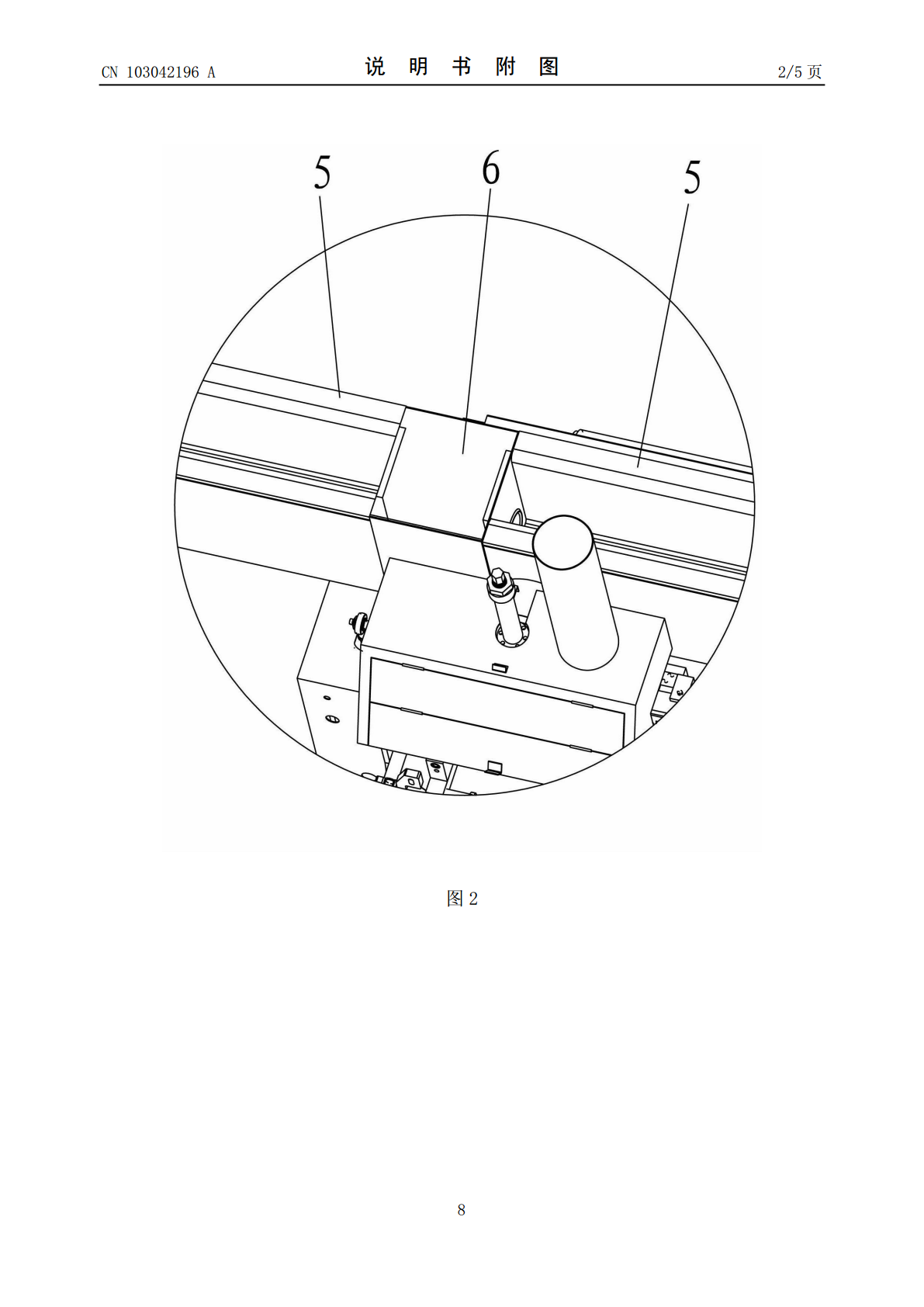

本发明公开一种分段渠道式集中供铅的全自动高位铸板机系统,包括有铅锭加料装置,带入料口的熔铅炉、自动回料装置和高位铸板机群,输送管道分隔成若干段输送渠道,各输送渠道上均开设有出料口,每一高位铸板机上均架设有输送渠道,两两输送渠道紧密对接在一起,各输送渠道的上端端面均开设有窗口,各窗口上均盖设有可拆卸盖体。本发明的有益效果是:由于输送管道采用分段式结构,可方便输送管道的现场施工,施工难度小,且每一输送渠道的上端端面均开设有其上设有可拆卸盖体的窗口,使操作人员可对输送渠道进行清理,防止堵塞,并通过窗口与盖体之间

一种高位铸板机系统的全自动加料装置.pdf

本发明公开一种高位铸板机系统的全自动加料装置,包括控制机构以及均与控制机构相连的水平输送机构、翻转机构、竖直提升机构和加载方向执行机构,该翻转机构设置在水平输送机构与竖直提升机构之间而将铅锭由水平输送机构转移至竖直提升机构,该加载方向执行机构在控制机构的控制下向所需的熔铅炉输送铅锭。与现有技术相比,本发明可以可以根据熔铅炉的需要而实现纯自动化地加料,从而具有生产效率高、人工成本高和加料准确及时的特点。

一种铸焊机集中供铅系统.pdf

本发明公开了一种铸焊机集中供铅系统,包括熔铅炉,铅锭加料装置,定量供铝阀装置,送铝导板装置,铸焊模预热装置,所述的铅锭加料装置上设置有出料端,此出料端与所述的熔铅炉的入料口相对承接,所述的熔铅炉的一侧端设置有定量供铝阀装置,所述的定量供铝阀装置与所述的送铝导板装置相连接,在所述的熔铅炉的另一侧端设置有铸焊模预热装置;本发明结构简单合理,使用方便,能够集中准确控制铅液的供应量,避免铸焊模进入铅液时产生大量铅烟,也减少铅渣的产生,增加了工作效率,满足了经济、环保的要求。

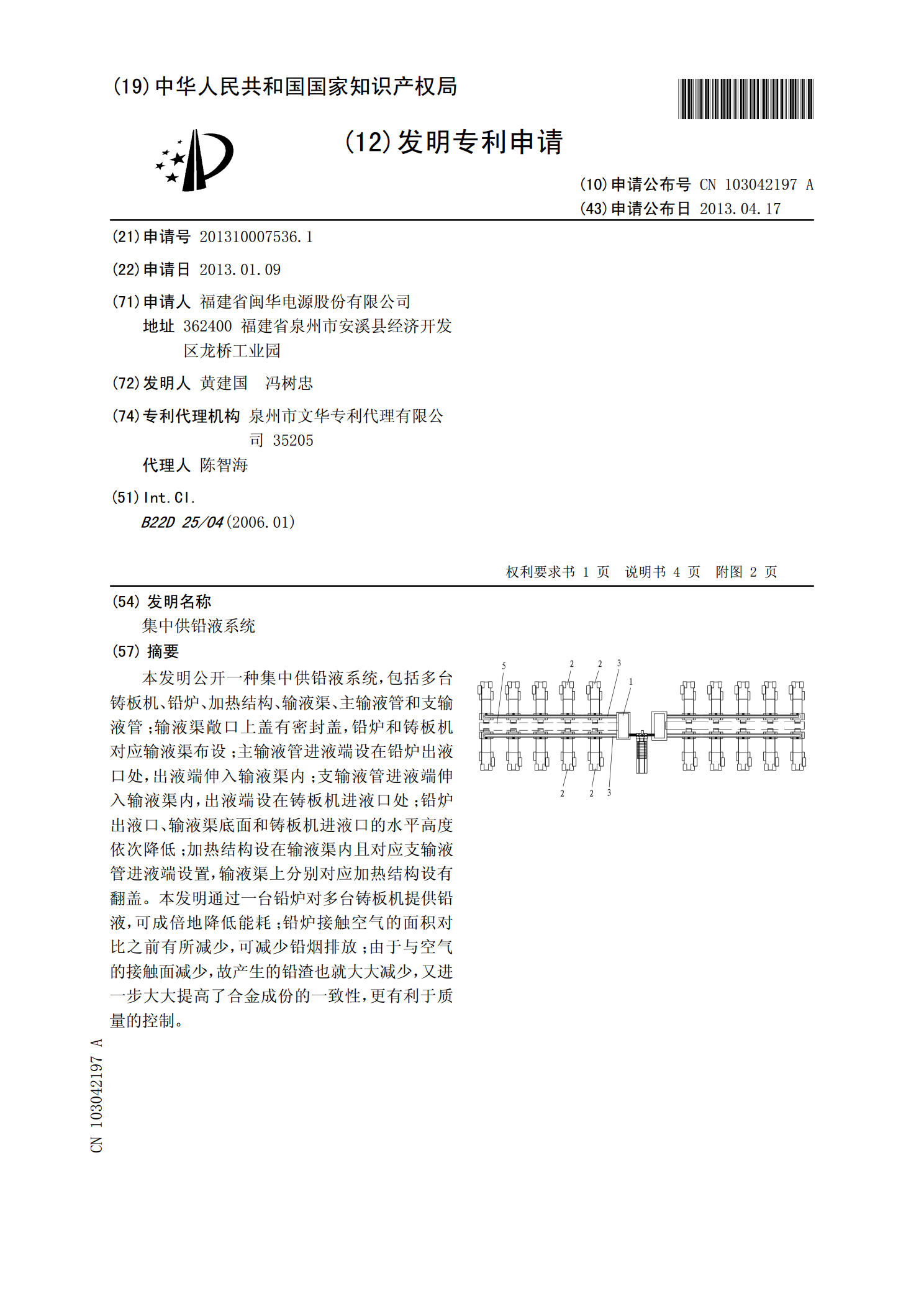

集中供铅液系统.pdf

本发明公开一种集中供铅液系统,包括多台铸板机、铅炉、加热结构、输液渠、主输液管和支输液管;输液渠敞口上盖有密封盖,铅炉和铸板机对应输液渠布设;主输液管进液端设在铅炉出液口处,出液端伸入输液渠内;支输液管进液端伸入输液渠内,出液端设在铸板机进液口处;铅炉出液口、输液渠底面和铸板机进液口的水平高度依次降低;加热结构设在输液渠内且对应支输液管进液端设置,输液渠上分别对应加热结构设有翻盖。本发明通过一台铅炉对多台铸板机提供铅液,可成倍地降低能耗;铅炉接触空气的面积对比之前有所减少,可减少铅烟排放;由于与空气的接触

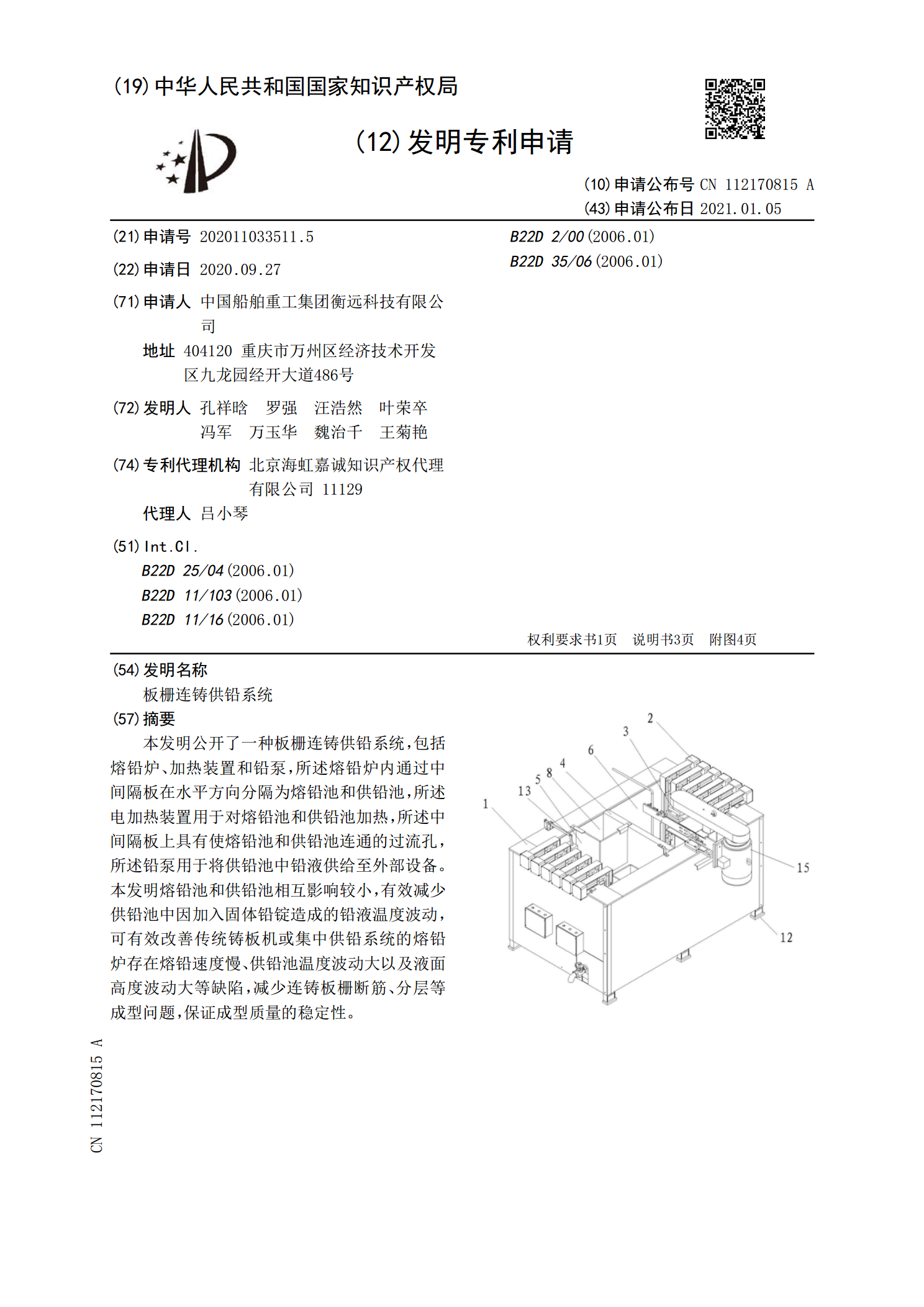

板栅连铸供铅系统.pdf

本发明公开了一种板栅连铸供铅系统,包括熔铅炉、加热装置和铅泵,所述熔铅炉内通过中间隔板在水平方向分隔为熔铅池和供铅池,所述电加热装置用于对熔铅池和供铅池加热,所述中间隔板上具有使熔铅池和供铅池连通的过流孔,所述铅泵用于将供铅池中铅液供给至外部设备。本发明熔铅池和供铅池相互影响较小,有效减少供铅池中因加入固体铅锭造成的铅液温度波动,可有效改善传统铸板机或集中供铅系统的熔铅炉存在熔铅速度慢、供铅池温度波动大以及液面高度波动大等缺陷,减少连铸板栅断筋、分层等成型问题,保证成型质量的稳定性。