一种电石炉气通过非耐硫变换制乙二醇合成气工艺.pdf

猫巷****晓容

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种电石炉气通过非耐硫变换制乙二醇合成气工艺.pdf

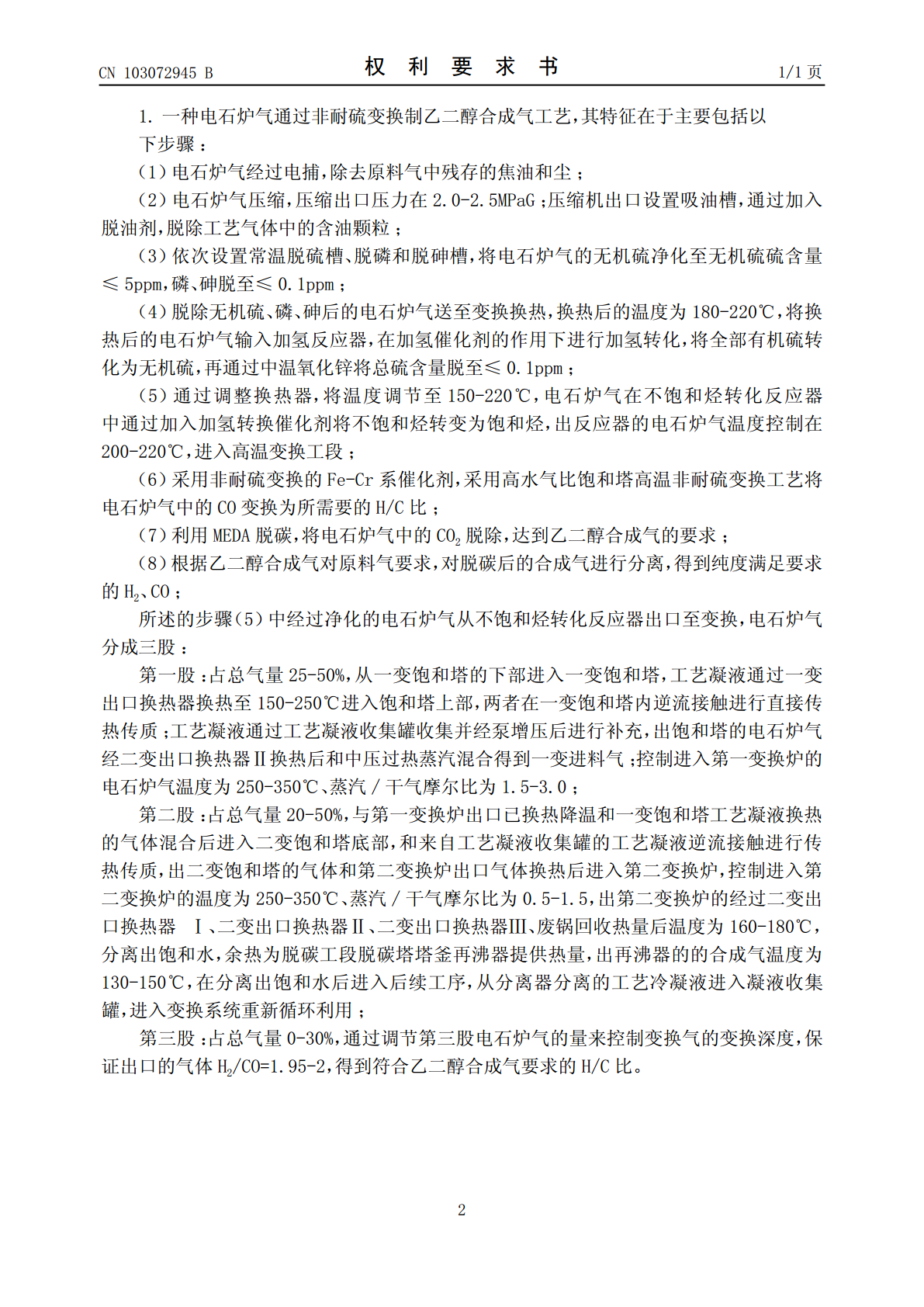

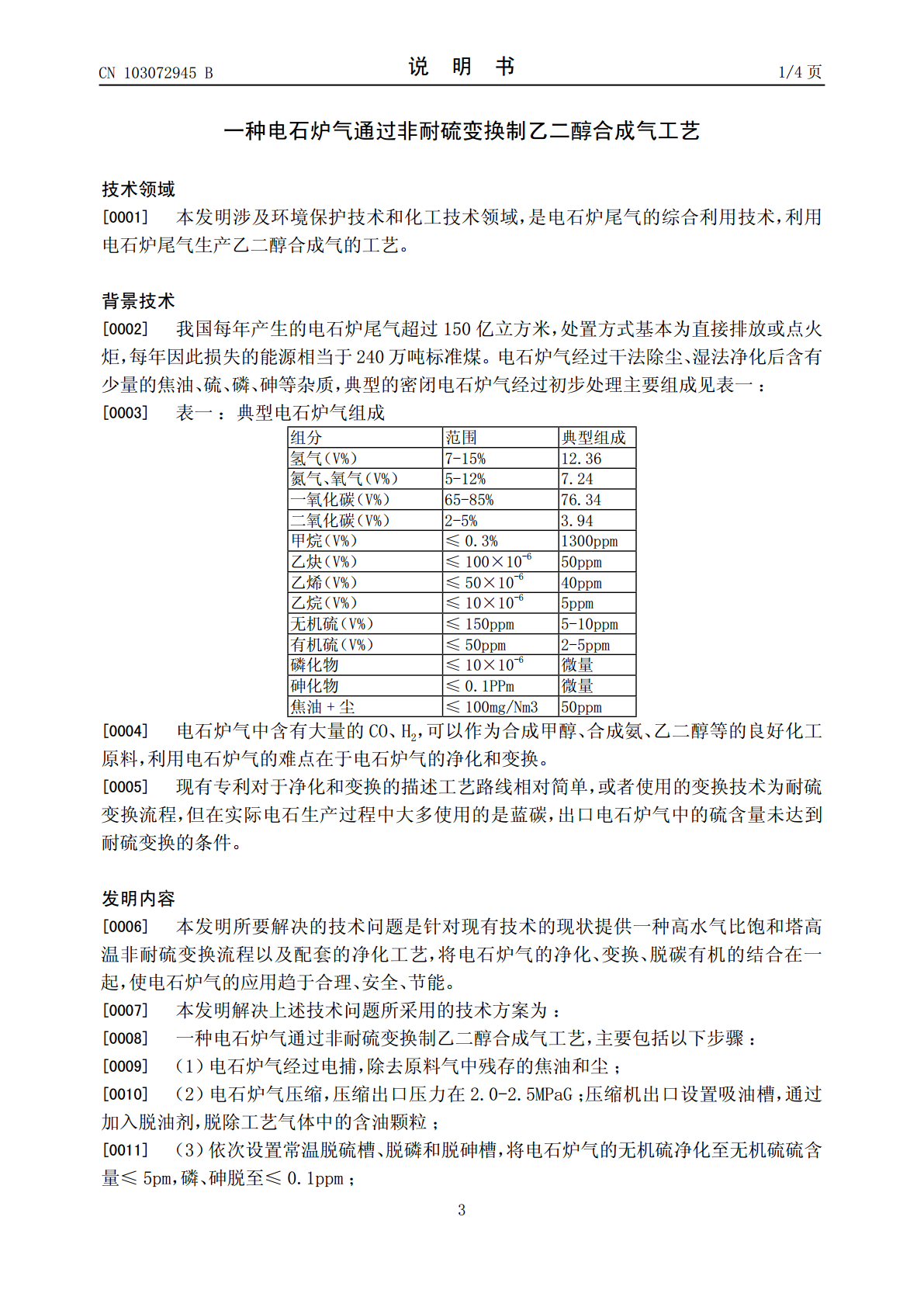

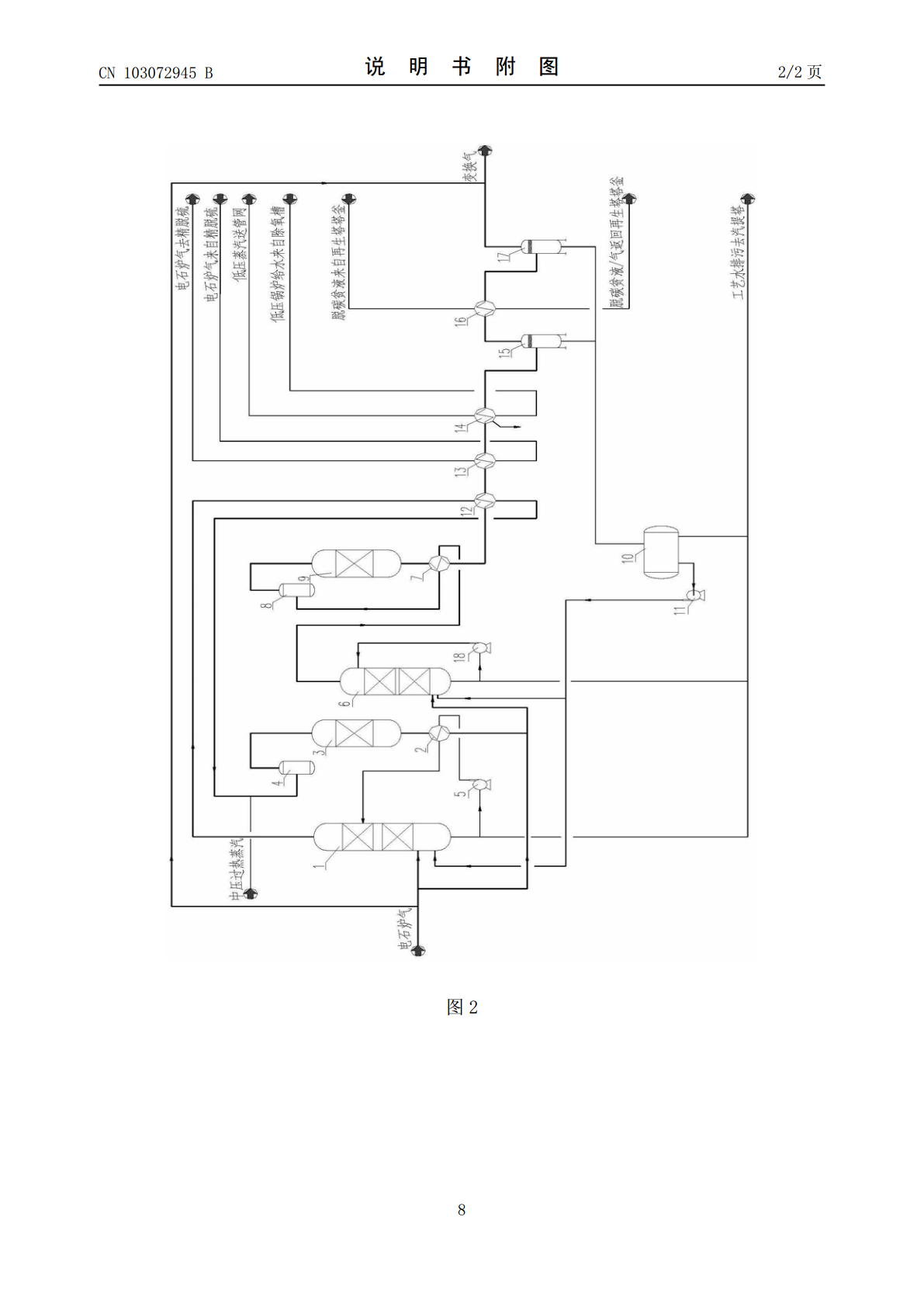

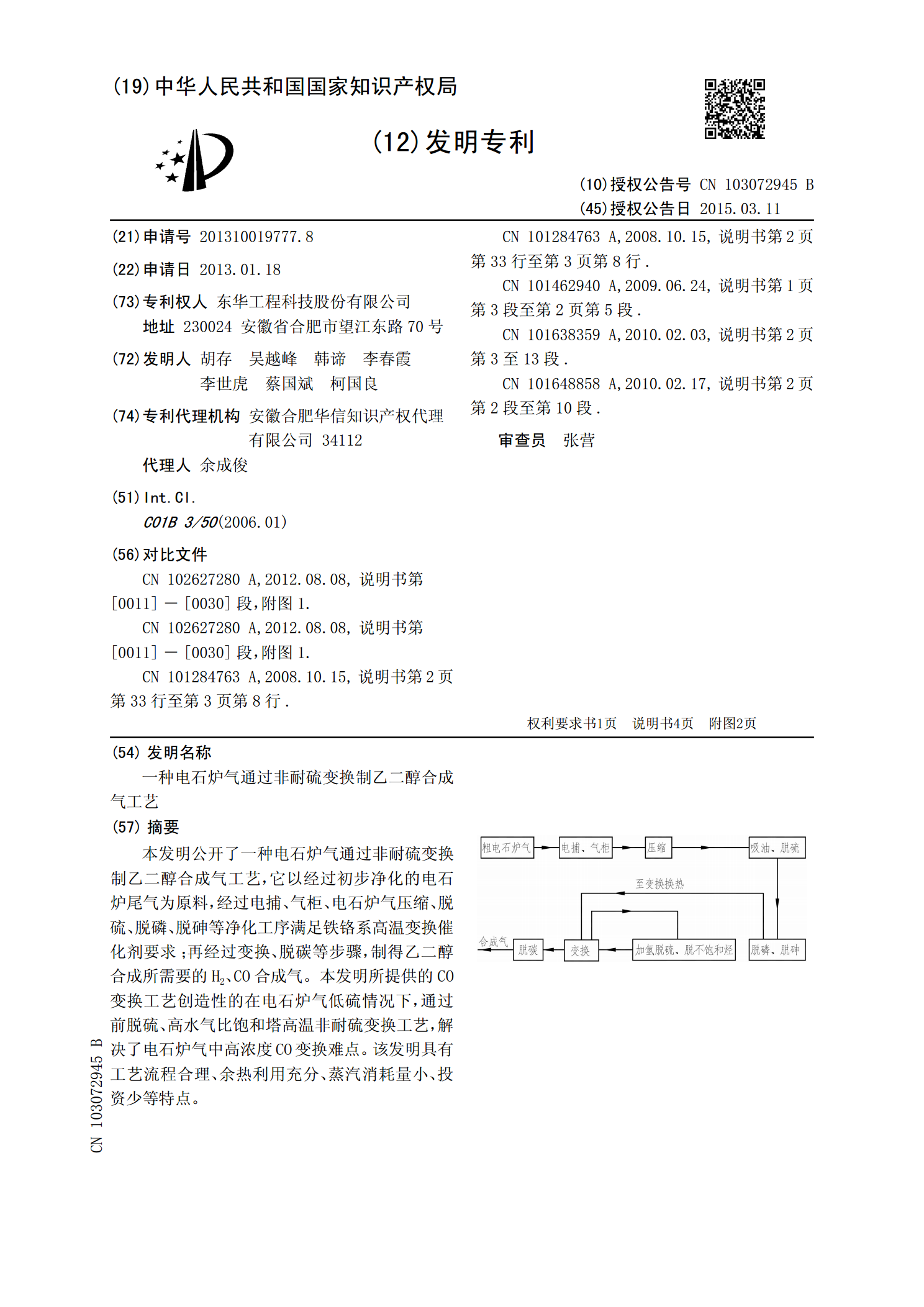

本发明公开了一种电石炉气通过非耐硫变换制乙二醇合成气工艺,它以经过初步净化的电石炉尾气为原料,经过电捕、气柜、电石炉气压缩、脱硫、脱磷、脱砷等净化工序满足铁铬系高温变换催化剂要求;再经过变换、脱碳等步骤,制得乙二醇合成所需要的H2、CO合成气。本发明所提供的CO变换工艺创造性的在电石炉气低硫情况下,通过前脱硫、高水气比饱和塔高温非耐硫变换工艺,解决了电石炉气中高浓度CO变换难点。该发明具有工艺流程合理、余热利用充分、蒸汽消耗量小、投资少等特点。

一种制取甲醇合成气的耐硫变换工艺.docx

一种制取甲醇合成气的耐硫变换工艺概述甲醇合成气是一种重要的化学品,被广泛应用于化工、能源和环保等领域。然而,从煤等高硫含量原料中制备甲醇合成气时,硫化物的存在会导致催化剂失活和环境污染等问题。因此,研究耐硫变换工艺,对于实现高效制备甲醇合成气并保护环境具有重要意义。耐硫变换工艺的研究目前,耐硫变换工艺主要分为两类:一类是在制备甲醇合成气之前,先去除硫化物;另一类是在制备甲醇合成气时,通过改性催化剂或控制反应条件来减少硫化物的影响。去除硫化物的方法包括物理吸附、化学吸附、生物吸附等。其中,化学吸附比较常用的

一种粉煤气化产物粗合成气CO耐硫变换工艺.pdf

本发明涉及一种粉煤气化产物粗合成气CO耐硫变换工艺,采用低、高水/气混合流程。第一段采用低水/气工艺和低水/汽催化剂,通过控制粗合成气中的水/气来控制预变换炉反应的深度和床层的热点温度,达到在不发生甲烷化副反应的条件下,将含高浓度CO粗合成气在低水/气的工艺条件下实施变换反应。后续各段采用高水/气工艺,第二段一次性中压过热蒸汽和适量工艺冷凝液,使合成气的水/气达到1.30-1.35,提供足够的变换反应推动力,达到控制变换出口CO含量的目的。该工艺不仅具有低水/气流程操作条件温和、运行平稳、无甲烷化副反应发

高浓度CO合成气耐硫变换预变换处理方法.pdf

本发明是一种高浓度CO合成气耐硫变换预变换处理方法。采用专用催化剂,该催化剂以镁铝钛为复合载体,以VIB族元素和(或)VIII族金属元素为活性组分,由如下质量份数的原料制成:VIB族金属元素活性组分(以其氧化物计)0~5.0%,VIII族金属元素活性组分(以其氧化物计)0~4.0%,铝载体(以Al2O3计)20~60%,镁载体(以MgO计)5-20%,钛载体(以TiO2计)1~15%,扩孔剂1~8%,水泥1~10%,粘结剂1~8%,助剂1~10%,酸性水溶液(密度0.9~1.1kg/m3)适量。本发明还提

电石炉气制乙二醇中乙二醇精馏的方法.pdf

本发明涉及电石炉气制乙二醇中乙二醇精馏的方法,包括依次相连接的甲醇回收塔、脱水塔、脱醇塔、乙二醇精制塔和乙二醇产品回收塔;本发明根据不同时期粗品中的杂质的不同,乙二醇关键提纯设备产品塔采用分塔盘进料及分塔盘侧采技术,提高乙二醇产品纯度;为了解决粗乙二醇中杂质复杂,易形成共沸物,影响紫外透光率的问题,对主要的脱醇塔及脱水塔采用合理补精乙二醇的方法提纯乙二醇的质量。本发明有效解决我国煤制乙二醇产品质量差,市场占有率低、不能工业化放大等难题,具有杂质去除率高、产品质量高、经济合理、工艺技术可行、安全稳定的优点,