铝箔连续退火炉.pdf

书生****萌哒

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

铝箔连续退火炉.pdf

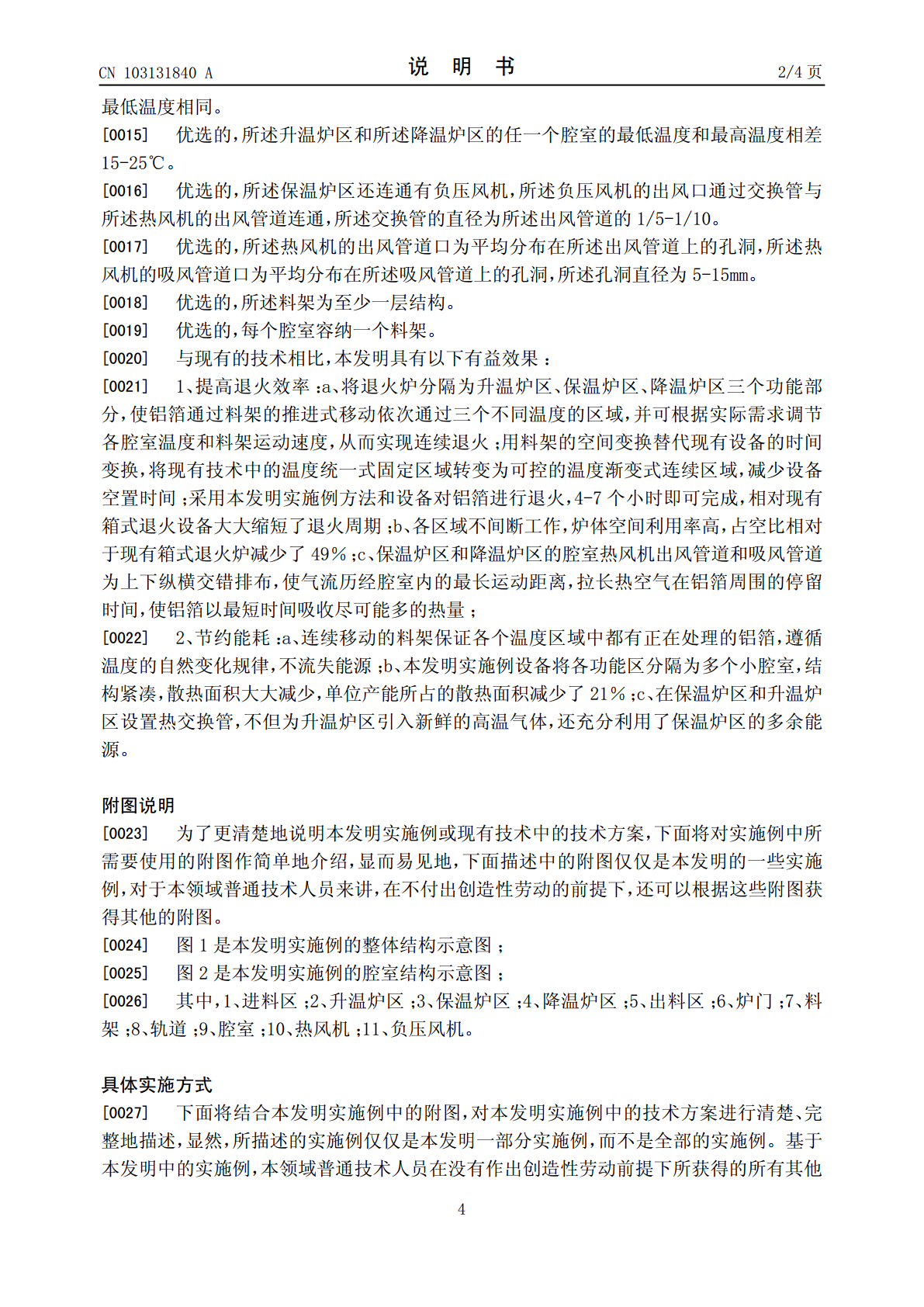

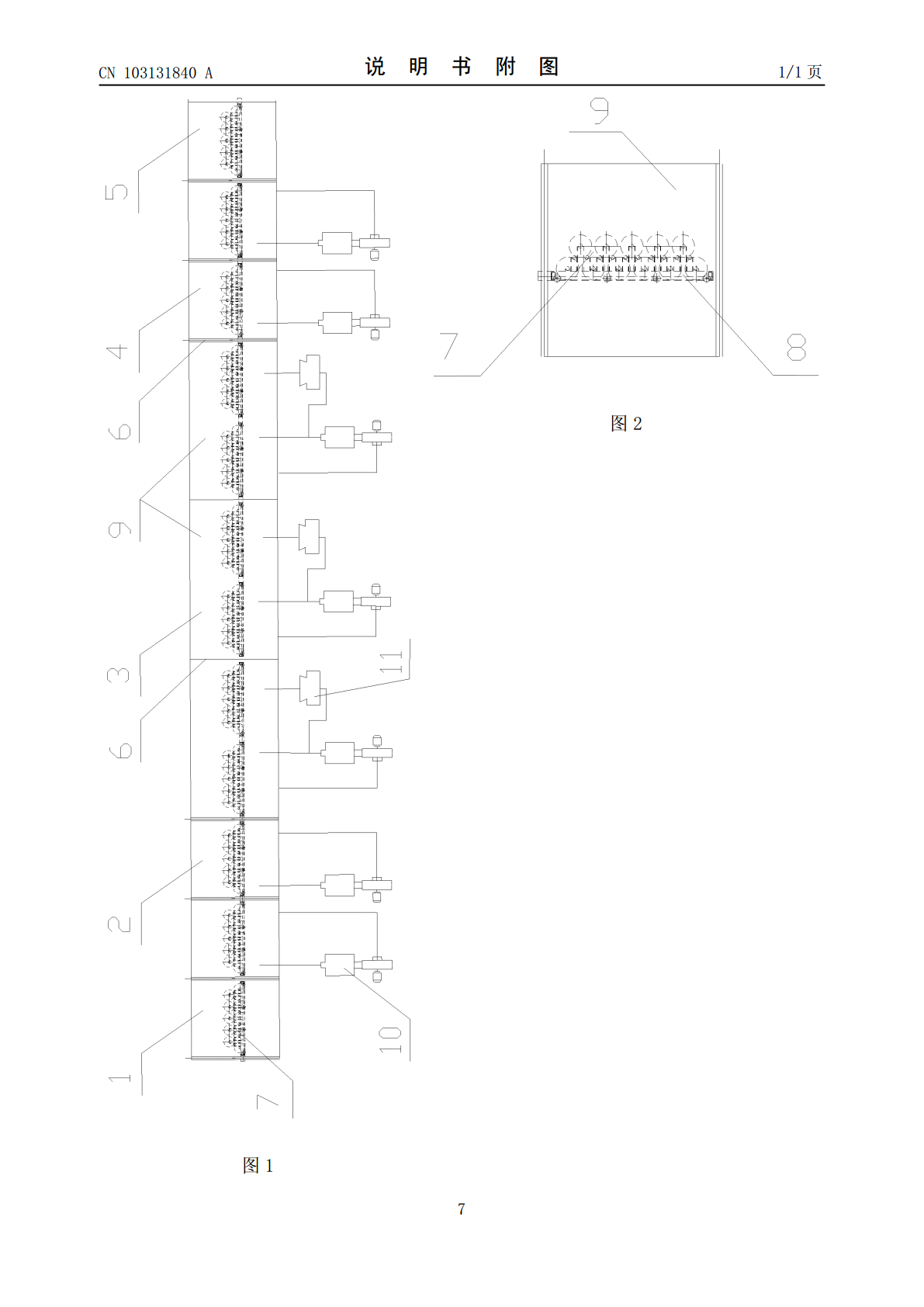

本发明公开了一种铝箔连续退火炉,依次包括进料区、升温炉区、保温炉区、降温炉区和出料区,各区间采用炉门密封隔断,料架通过贯穿各区间的轨道运动;所述升温炉区、所述保温炉区和所述降温炉区分为若干个腔室,每个腔室与一台热风机连通,所述热风机的出风管道口布置在所述腔室中的所述料架底部所在水平面之下,所述热风机的吸风管道口布置在所述料架顶部所在水平面之上,所述出风管道所在平面与所述吸风管道所在平面的夹角为90°。本发明实施例通过在贯穿进料区、升温炉区、保温炉区、降温炉区和出料区五个区间的轨道上设置运动的料架,使料架上

一种铝箔连续退火方法及铝箔连续退火炉.pdf

本发明公开了一种铝箔连续退火方法及连续退火炉,该方法包括步骤:A、料架放置在进料区,待料架上的铝箔温度至25℃-35℃时,开启进料区与升温炉区之间的炉门,料架被推入升温炉区;B、待料架的铝箔温度升至190-200℃时,开启升温炉区与所述保温炉区之间的炉门,料架被推入保温炉区;C、2-4h后,开启保温炉区与降温炉区之间的炉门,料架被推入降温炉区;D、待料架上的铝箔温度降至60℃-80℃时,开启降温炉区与出料区之间的炉门,料架被推入出料区。本发明实施例通过在贯穿进料区、升温炉区、保温炉区、降温炉区和出料区的轨

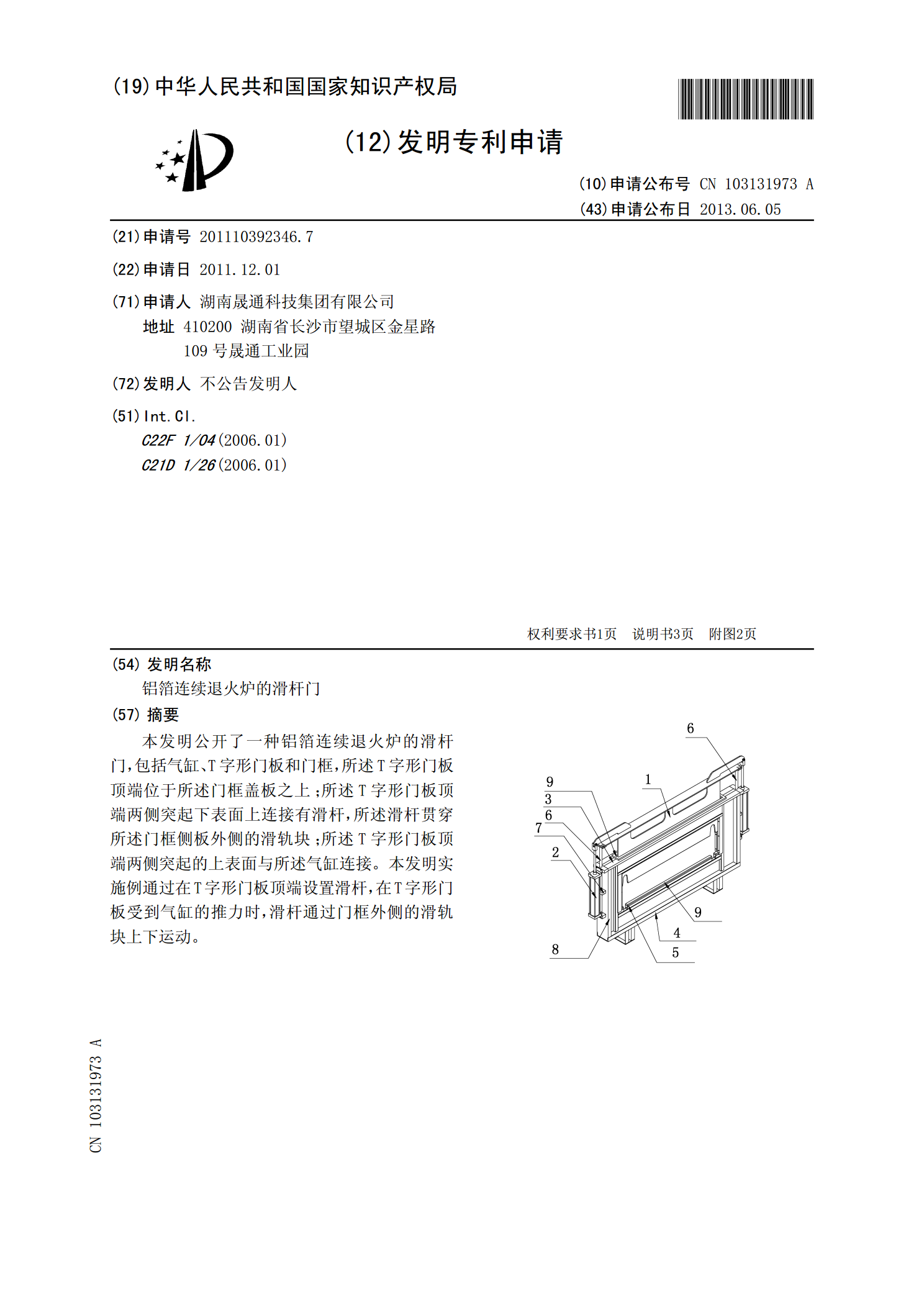

铝箔连续退火炉的滑杆门.pdf

本发明公开了一种铝箔连续退火炉的滑杆门,包括气缸、T字形门板和门框,所述T字形门板顶端位于所述门框盖板之上;所述T字形门板顶端两侧突起下表面上连接有滑杆,所述滑杆贯穿所述门框侧板外侧的滑轨块;所述T字形门板顶端两侧突起的上表面与所述气缸连接。本发明实施例通过在T字形门板顶端设置滑杆,在T字形门板受到气缸的推力时,滑杆通过门框外侧的滑轨块上下运动。

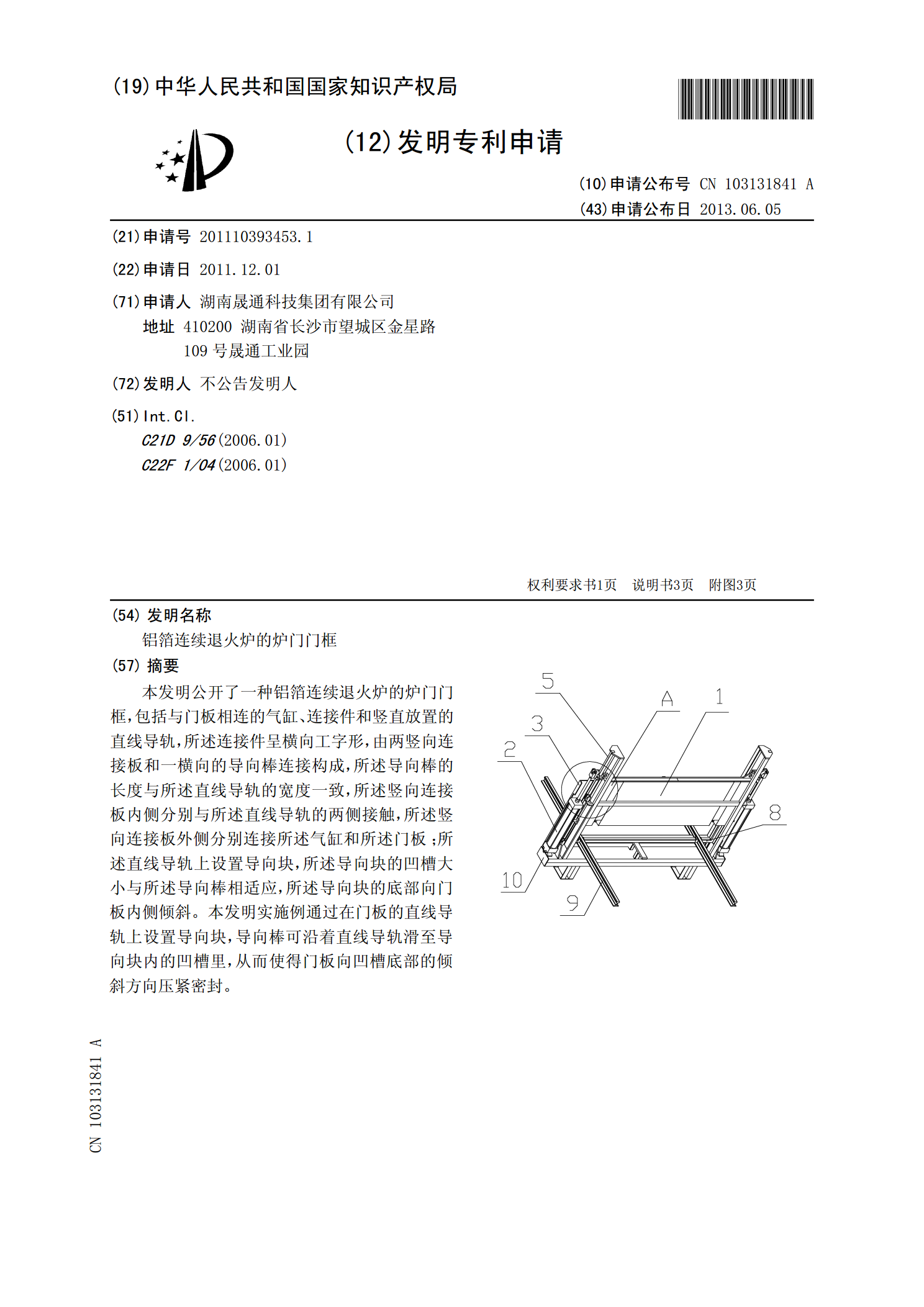

铝箔连续退火炉的炉门门框.pdf

本发明公开了一种铝箔连续退火炉的炉门门框,包括与门板相连的气缸、连接件和竖直放置的直线导轨,所述连接件呈横向工字形,由两竖向连接板和一横向的导向棒连接构成,所述导向棒的长度与所述直线导轨的宽度一致,所述竖向连接板内侧分别与所述直线导轨的两侧接触,所述竖向连接板外侧分别连接所述气缸和所述门板;所述直线导轨上设置导向块,所述导向块的凹槽大小与所述导向棒相适应,所述导向块的底部向门板内侧倾斜。本发明实施例通过在门板的直线导轨上设置导向块,导向棒可沿着直线导轨滑至导向块内的凹槽里,从而使得门板向凹槽底部的倾斜方向

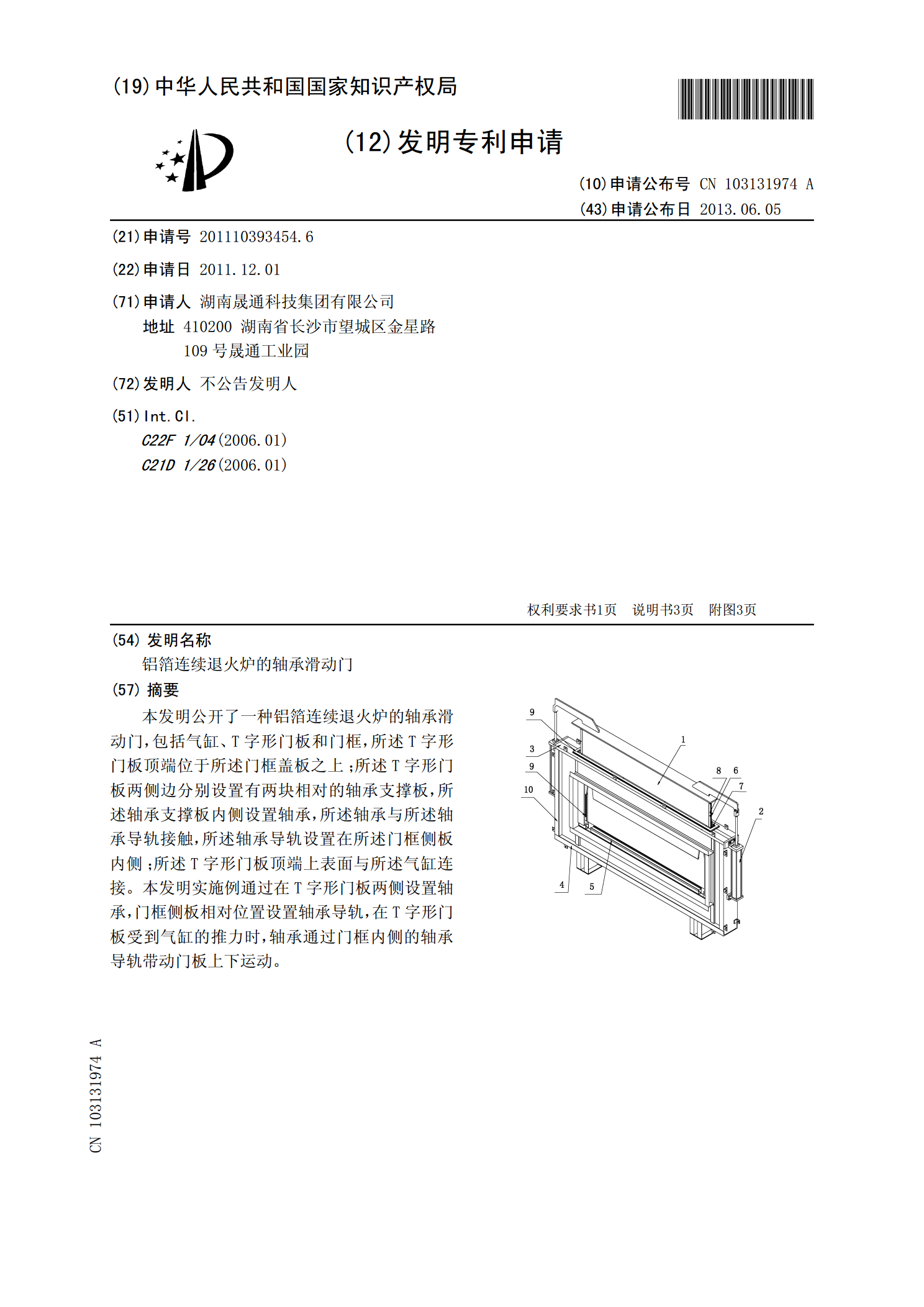

铝箔连续退火炉的轴承滑动门.pdf

本发明公开了一种铝箔连续退火炉的轴承滑动门,包括气缸、T字形门板和门框,所述T字形门板顶端位于所述门框盖板之上;所述T字形门板两侧边分别设置有两块相对的轴承支撑板,所述轴承支撑板内侧设置轴承,所述轴承与所述轴承导轨接触,所述轴承导轨设置在所述门框侧板内侧;所述T字形门板顶端上表面与所述气缸连接。本发明实施例通过在T字形门板两侧设置轴承,门框侧板相对位置设置轴承导轨,在T字形门板受到气缸的推力时,轴承通过门框内侧的轴承导轨带动门板上下运动。