高洁净度低碳低硅焊丝钢及其制备方法.pdf

新槐****公主

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

高洁净度低碳低硅焊丝钢及其制备方法.pdf

本发明公开了一种高洁净度低碳低硅焊丝钢及其制备方法,该焊丝钢该化学成分按重量百分比:C:0.002~0.10%,Si:0.005~0.04%,Mn:0.35~0.60%,P:0.001~0.006%,S:0.001~0.003%,As:0.001~0.007%,Al:0.001~0.015%,Sn:0.005~0.015%,N:0.005~0.01%,Ti:0.05~0.20%,O:0.0005~0.002%,余量为铁。该制备方法是初炼电炉出钢,钢水进入LF精炼炉后进行测温,进入LF精炼炉后依次加去第一批

一种低碳低硅焊丝钢的冶炼方法.pdf

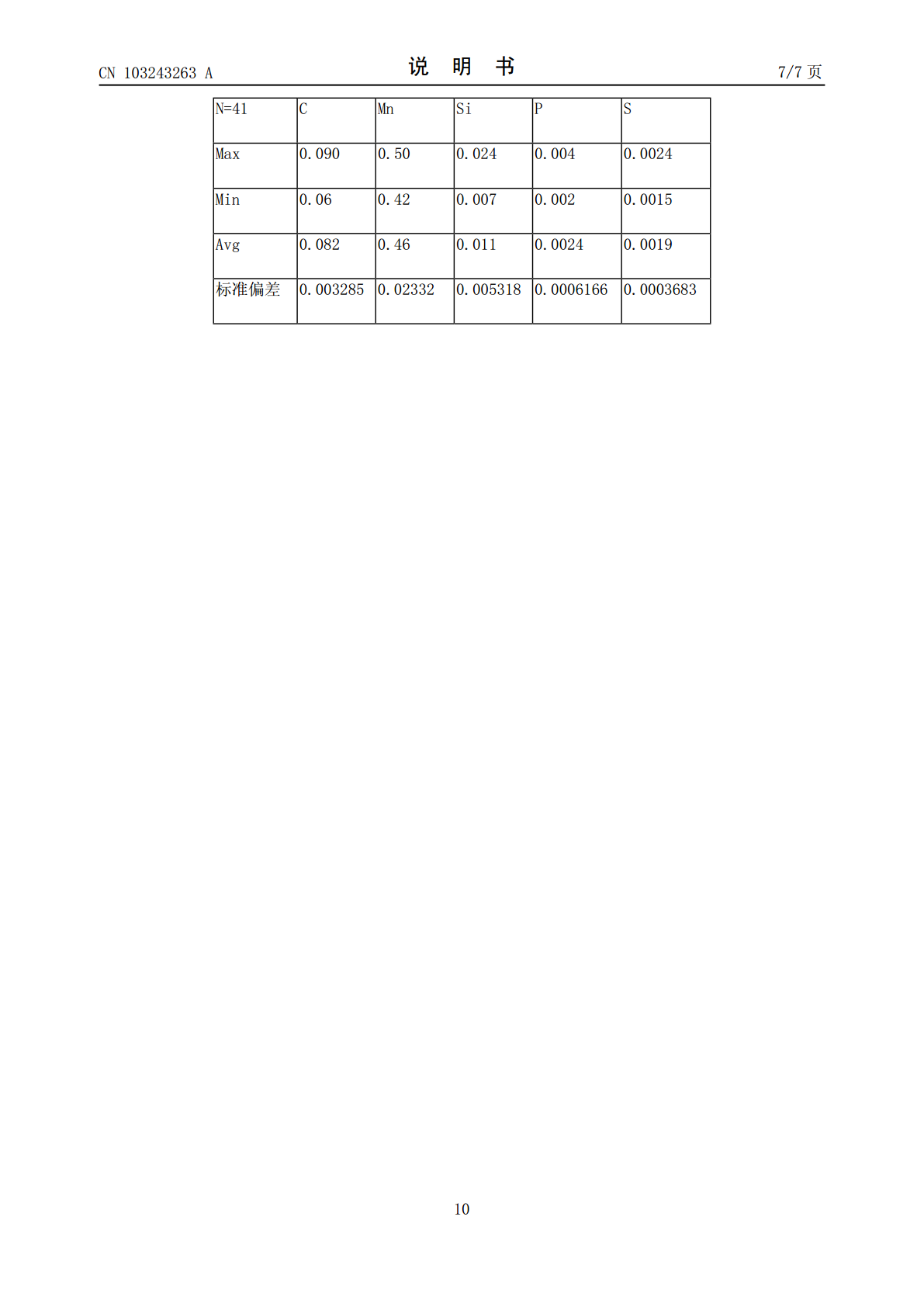

本发明公开了一种低碳低硅焊丝钢的冶炼方法,采用铁水预处理脱硫-转炉-LF精炼-连铸150mm×150mm小方坯的工艺流程,碳含量稳定控制在≤0.08%,硅含量稳定控制在≤0.027%,总氧含量不超过0.0040%,使得水口结瘤问题得以成功解决,铸坯表面和内部质量得到了大幅度的提高。本发明采用的工艺流程简单,成本低,设备均采用钢铁制造的常规生产设备,操作简单,通用性强,节约能源。

一种低碳低硅焊丝钢的精炼脱氧方法.pdf

本发明涉及一种低碳低硅焊丝钢精炼脱氧方法,具体步骤为:1)转炉出钢对钢水进行脱氧合金化;2)LF精炼炉根据氩站Als含量,加入高铝精炼渣进行渣面脱氧,加入硅铁粉脱氧。通过优化精炼脱氧方法,解决连铸水口堵塞,减少连铸坯皮下气泡问题。

一种低碳低硫超低硅焊丝钢的冶炼方法.pdf

一种低碳低硫超低硅焊丝钢的冶炼方法,属于冶金技术领域,其包括电炉冶炼、RH真空精炼、LF精炼、连铸工序;电炉冶炼工序,炉料全部使用废钢,出钢后加入渣料,不进行脱氧操作和合金化处理,将钢水吊至RH脱碳,然后将钢水吊至LF炉,先扒掉精炼渣,重新造低硅精炼渣后,加入脱氧剂对钢水和炉渣进行强脱氧脱硫、合金化,调整完毕后吊至连铸机进行浇铸。本发明使用全废钢可生产出C≤0.15wt%,S≤0.005wt%,Si≤0.010wt%的低碳低硫超低硅焊丝钢,同时解决了因合金加入量大导致的碳难以稳定控制的问题。

低铝低硅焊丝钢控制低硫的冶炼方法.pdf

本发明公开了一种低铝低硅焊丝钢控制低硫的冶炼方法,电炉炼钢结束后进行合金化,电炉出钢时控制出钢量,电炉留钢;出钢后进行搅拌,搅拌后倒渣;置于精炼炉,分批次加入活性石灰和萤石后进行供电化渣精炼,精炼后补加活动石灰和萤石,加入脱氧造渣剂进行扩散脱氧,取样分析后补加金属锰调整锰成分,供电升温后使用脱氧造渣剂继续扩散脱氧保持白渣,温度到1615~1630℃取样分析,当铝质量百分含量≤0.010%、硅质量百分含量≤0.05、硫质量百分含量达到≤0.003%,锰成分合格后,喂入纯钙棒包芯线,喂钙后静搅≥15min;温