单晶硅晶片的热氧化膜形成方法.pdf

雨巷****轶丽

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

单晶硅晶片的热氧化膜形成方法.pdf

本发明是一种单晶硅晶片的热氧化膜形成方法,其是在单晶硅晶片上形成热氧化膜的方法,其是将前述单晶硅晶片投入至热处理炉内,升温至形成热氧化膜的温度T1,以便形成厚度d1的热氧化膜,然后,在降温至低于前述温度T1的温度后,升温至高于前述温度T1的温度T2,以便追加形成厚度大于前述厚度d1的厚度d2的热氧化膜。由此,提供一种热氧化膜的形成方法,其可以防止尤其是当形成较厚的热氧化膜时所发生的对晶片舟的贴附,并抑制热氧化膜形成中的单晶硅晶片的滑移位错和裂纹等的发生。

单晶硅的制造方法、单晶硅及硅晶片.pdf

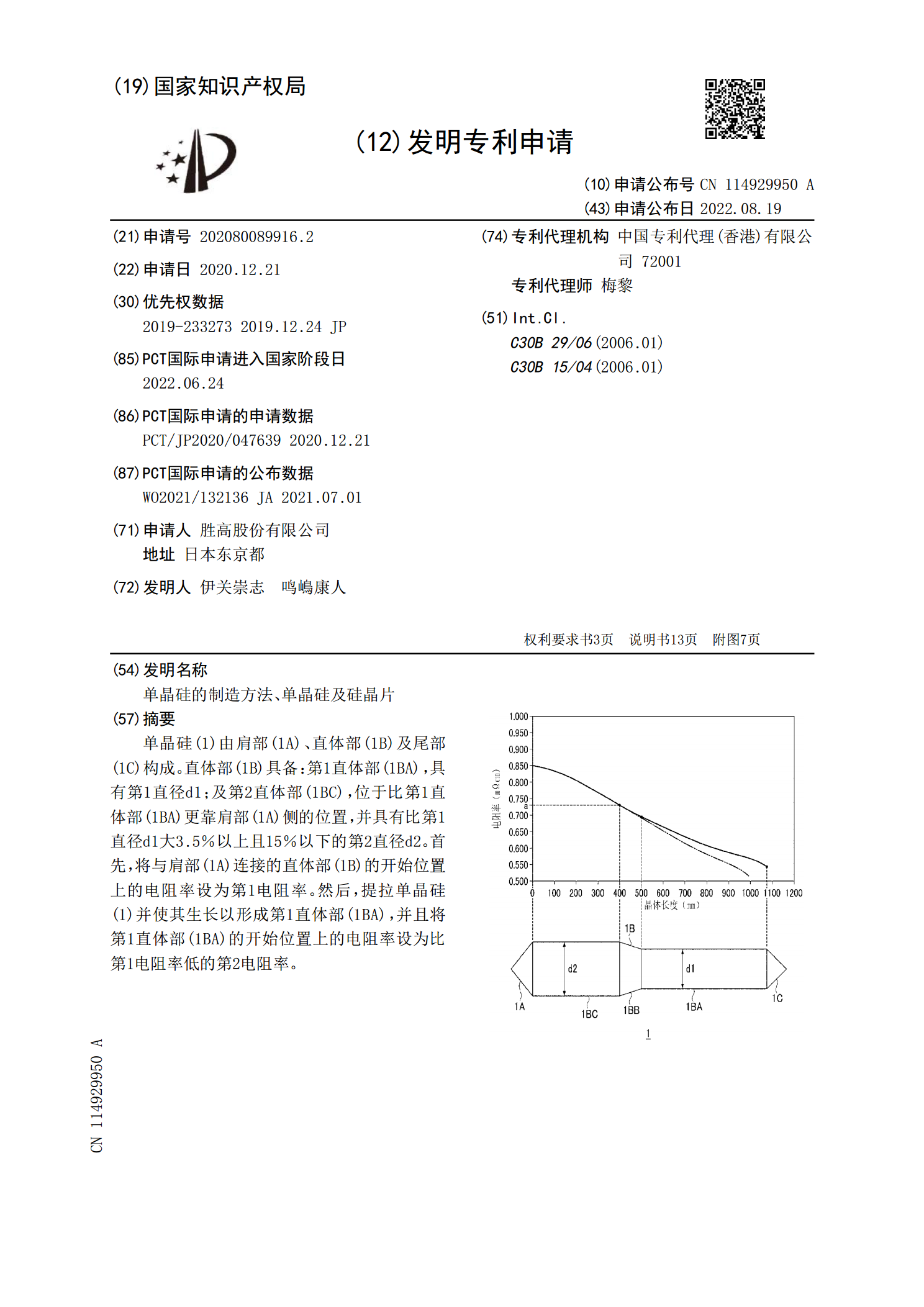

单晶硅(1)由肩部(1A)、直体部(1B)及尾部(1C)构成。直体部(1B)具备:第1直体部(1BA),具有第1直径d1;及第2直体部(1BC),位于比第1直体部(1BA)更靠肩部(1A)侧的位置,并具有比第1直径d1大3.5%以上且15%以下的第2直径d2。首先,将与肩部(1A)连接的直体部(1B)的开始位置上的电阻率设为第1电阻率。然后,提拉单晶硅(1)并使其生长以形成第1直体部(1BA),并且将第1直体部(1BA)的开始位置上的电阻率设为比第1电阻率低的第2电阻率。

单晶硅的热氧化.pdf

http://www.xiyutec.com上海矽裕电子科技有限公司TEL:021-51385583第七章单晶硅的热氧化在硅表面形成二氧化硅称为氧化,稳定且附着力强的二氧化硅的制成导致了硅集成电路平面工艺的诞生。尽管有许多种在硅表面直接生成二氧化硅的方法,但通常还是采用热氧化的方法来完成,这种方式就是将硅暴露在高温氧化环境(氧气,水)之中。热氧化方法能够在二氧化硅薄膜的制备过程中使膜厚以及硅/二氧化硅界面特性得到控制。其它生长二氧化硅的技术有等离子阳极氧化和湿法阳极氧化,但这两种技术都未在超大规模集成电路

形成晶片结构的方法、形成半导体器件的方法和晶片结构.pdf

本发明涉及形成晶片结构的方法、形成半导体器件的方法和晶片结构。提供一种生产半导体器件和晶片结构的方法。该方法包括:将包括碳化硅的施主晶片(10)附着到包括石墨的载体晶片(20);沿着内部剥离层(13)分离施主晶片(10),使得形成包括碳化硅且附着到载体晶片(20)的分离层(1);在分离层(1)的内部部分之上移除载体晶片(20),同时留下附着到分离层(1)的载体晶片(20)的剩余部分(20’)以形成被部分支撑的晶片(100,200);以及进一步处理被部分支撑的晶片(100,200)。

借助于线锯制造半导体晶片的方法、线锯以及单晶硅半导体晶片.pdf

本发明公开了通过借助于线锯处理工件而由工件制造半导体晶片的方法、线锯以及单晶硅半导体晶片。该方法包括:馈送所述工件通过线的布置,所述线在线导辊之间张紧同时被分成线组并沿运行方向移动;当所述线啮合进所述工件时产生切口;对于每一个所述线组,测定所述线组的切口的放置误差;以及对于每一个所述线组,通过激活至少一个驱动元件,在馈送所述工件通过所述线的布置期间,沿着垂直于所述线组的线的运行方向的方向,根据所测定的线组的切口的放置误差来引起所述线组的线的补偿移动。