一种碳热还原法低温制备TaC粉体的方法.pdf

猫巷****婉慧

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种碳热还原法低温制备TaC粉体的方法.pdf

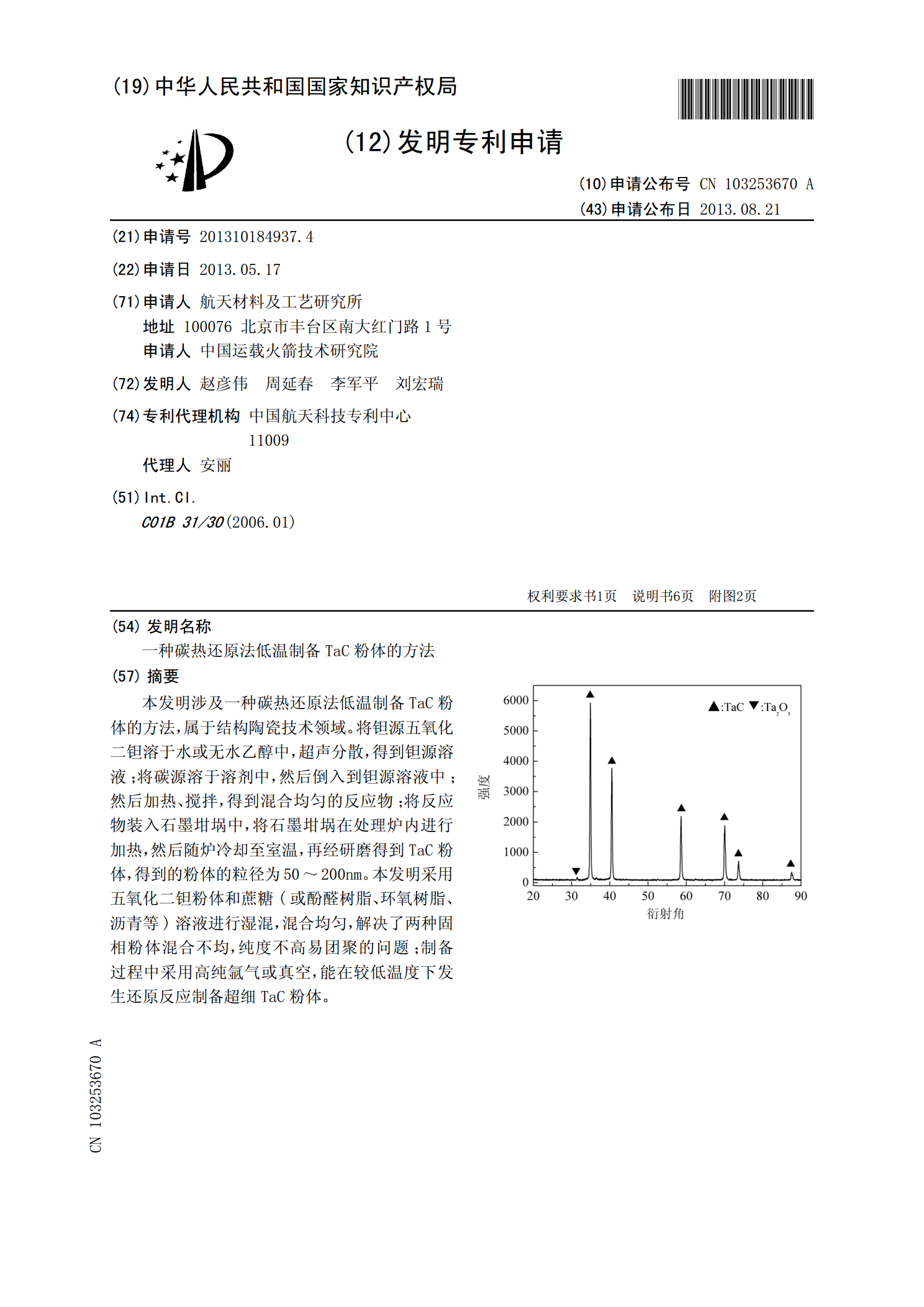

本发明涉及一种碳热还原法低温制备TaC粉体的方法,属于结构陶瓷技术领域。将钽源五氧化二钽溶于水或无水乙醇中,超声分散,得到钽源溶液;将碳源溶于溶剂中,然后倒入到钽源溶液中;然后加热、搅拌,得到混合均匀的反应物;将反应物装入石墨坩埚中,将石墨坩埚在处理炉内进行加热,然后随炉冷却至室温,再经研磨得到TaC粉体,得到的粉体的粒径为50~200nm。本发明采用五氧化二钽粉体和蔗糖(或酚醛树脂、环氧树脂、沥青等)溶液进行湿混,混合均匀,解决了两种固相粉体混合不均,纯度不高易团聚的问题;制备过程中采用高纯氩气或真空,

一种碳热还原法低温制备HfC粉体的方法.pdf

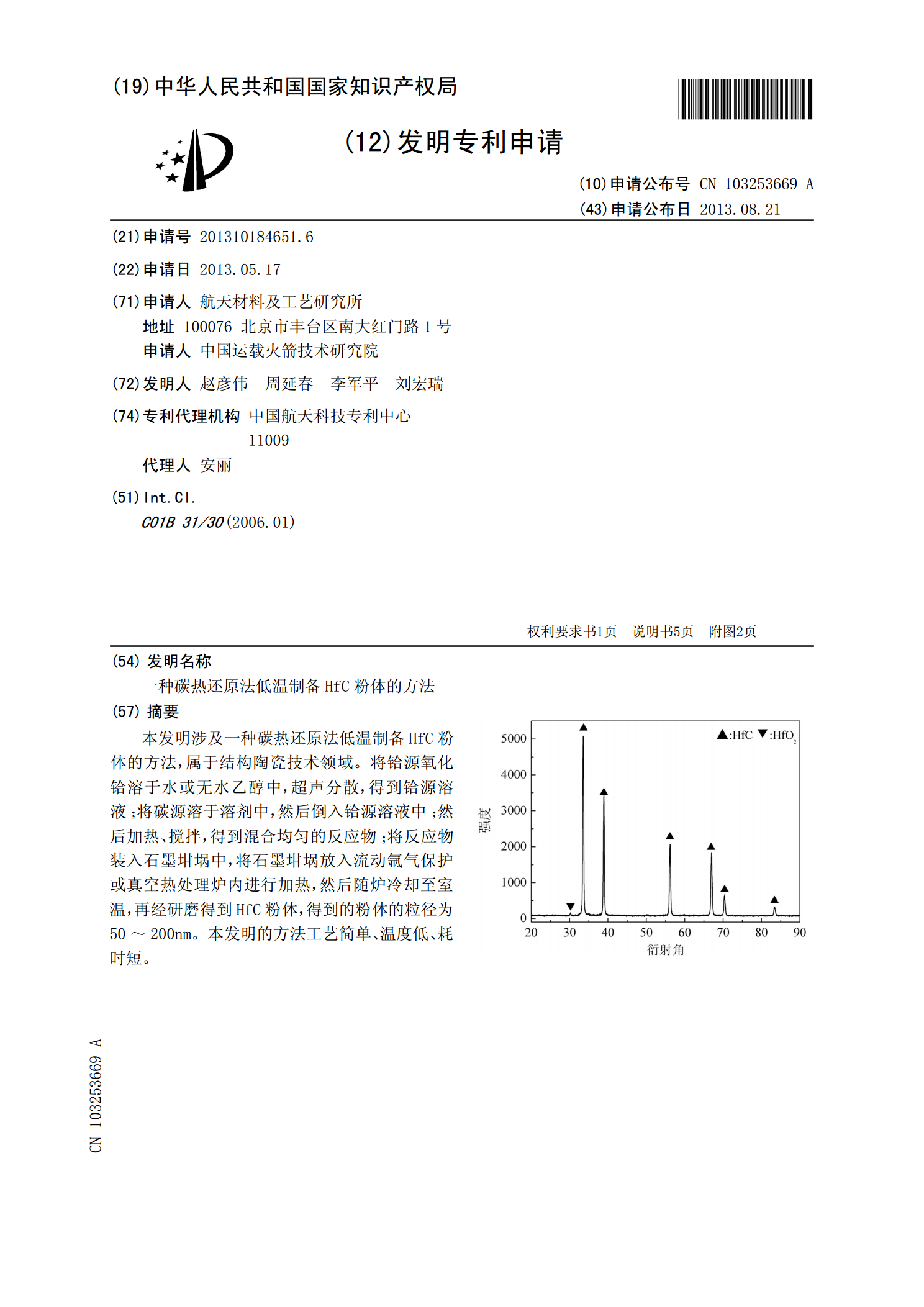

本发明涉及一种碳热还原法低温制备HfC粉体的方法,属于结构陶瓷技术领域。将铪源氧化铪溶于水或无水乙醇中,超声分散,得到铪源溶液;将碳源溶于溶剂中,然后倒入铪源溶液中;然后加热、搅拌,得到混合均匀的反应物;将反应物装入石墨坩埚中,将石墨坩埚放入流动氩气保护或真空热处理炉内进行加热,然后随炉冷却至室温,再经研磨得到HfC粉体,得到的粉体的粒径为50~200nm。本发明的方法工艺简单、温度低、耗时短。

一种真空碳热还原原位制备Fe/TiC复合粉体的方法.pdf

一种真空碳热还原原位制备Fe/TiC复合粉体的方法,以二氧化钛、碳质还原剂和铁或氧化铁为原料,按照一定质量比混合搅拌均匀;将混合粉末压块后放入真空高温炉中加热,在1300~1600℃、10~200Pa压强下保温1~2小时,最终得到Fe/TiC复合粉体材料。本发明的有益效果是:(1)采用二氧化钛、碳质还原剂和铁或氧化铁为原料,相比于传统制备方法成本更加低廉,工艺流程简单,且易于工业化生产;(2)采用原位合成的方法,高温下二氧化钛被铁液中的碳还原,直接原位生成TiC,使TiC均匀的分布在铁相中,且避免了Fe/

纯相ZrB2粉体的硅热还原法制备.docx

纯相ZrB2粉体的硅热还原法制备纯相ZrB2粉体的硅热还原法制备摘要:ZrB2是一种重要的结构材料,具有优良的高温力学性能。本文研究了纯相ZrB2粉体的硅热还原法制备过程,并对制备参数进行了探究。实验结果表明,通过适当控制原料比例、反应温度和时间等参数,可以制备出纯度较高的ZrB2粉体。此外,我们还对得到的ZrB2粉体进行了表征,发现其晶体结构和形貌均符合要求,为进一步研究ZrB2材料的应用提供了基础。关键词:ZrB2,硅热还原法,制备参数,表征1.引言ZrB2是一种具有广泛应用前景的新型结构材料,具有良

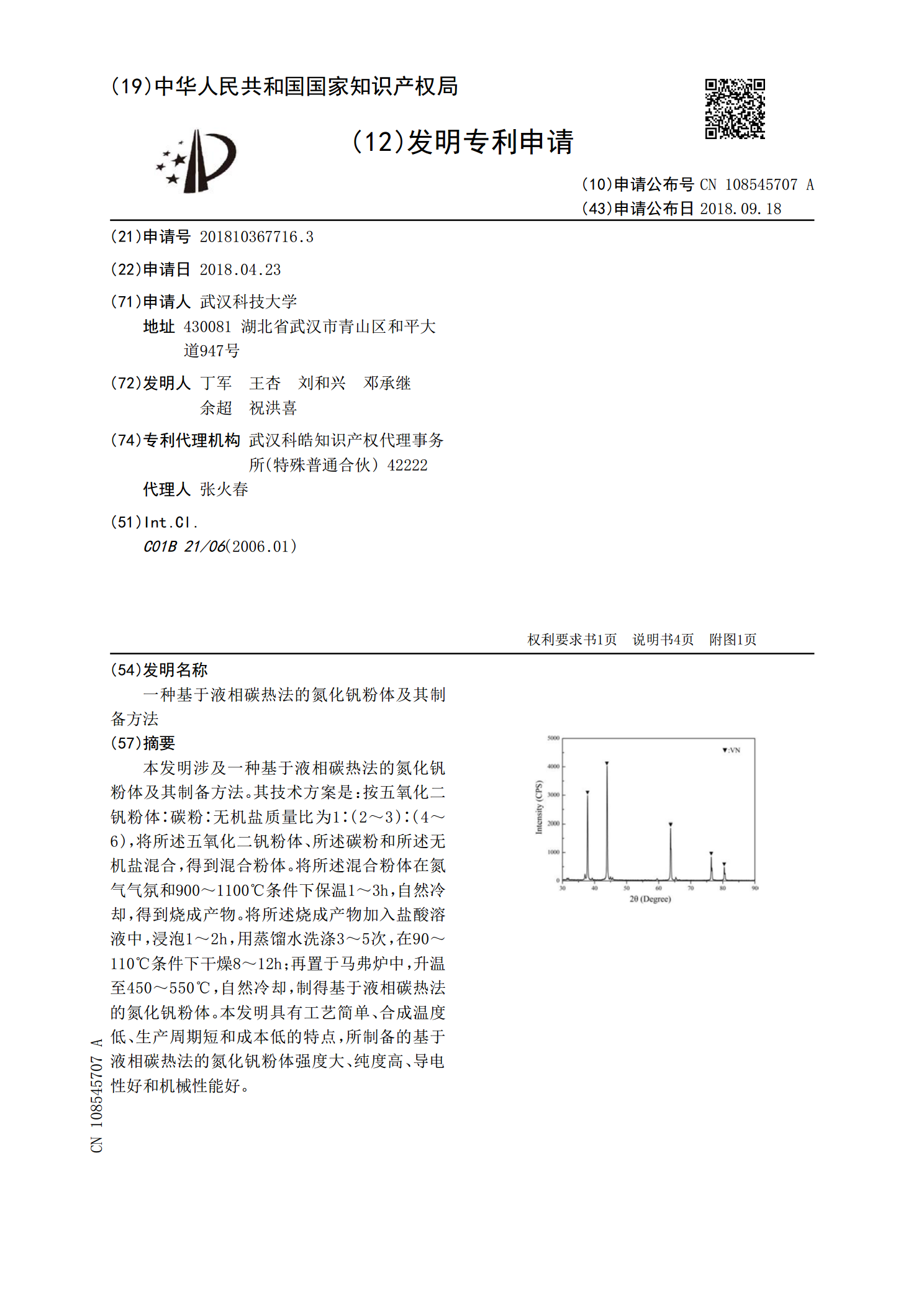

一种基于液相碳热法的氮化钒粉体及其制备方法.pdf

本发明涉及一种基于液相碳热法的氮化钒粉体及其制备方法。其技术方案是:按五氧化二钒粉体∶碳粉∶无机盐质量比为1∶(2~3)∶(4~6),将所述五氧化二钒粉体、所述碳粉和所述无机盐混合,得到混合粉体。将所述混合粉体在氮气气氛和900~1100℃条件下保温1~3h,自然冷却,得到烧成产物。将所述烧成产物加入盐酸溶液中,浸泡1~2h,用蒸馏水洗涤3~5次,在90~110℃条件下干燥8~12h;再置于马弗炉中,升温至450~550℃,自然冷却,制得基于液相碳热法的氮化钒粉体。本发明具有工艺简单、合成温度低、生产周期