一种气化炉工艺烧嘴结构.pdf

一只****ua

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种气化炉工艺烧嘴结构.pdf

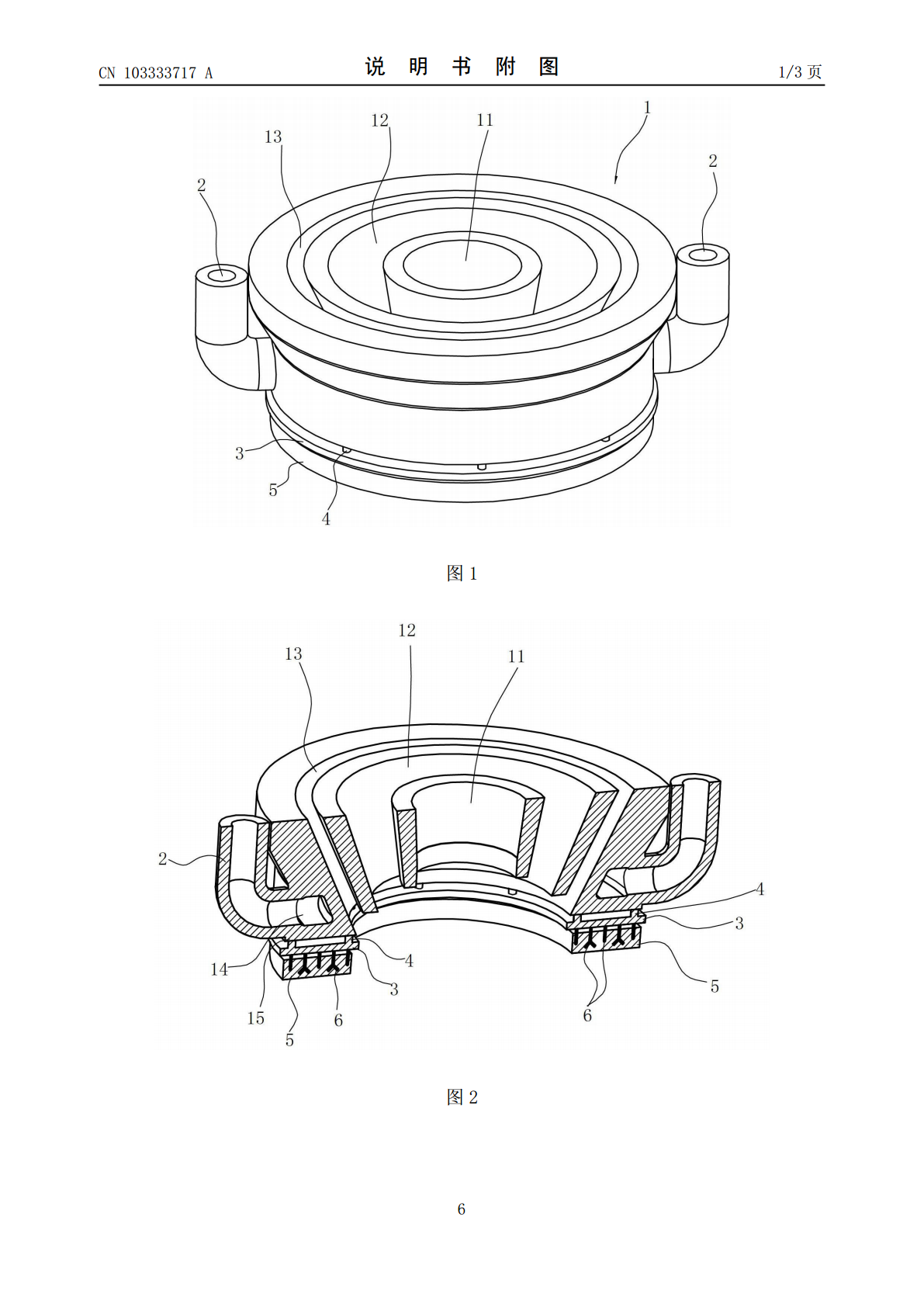

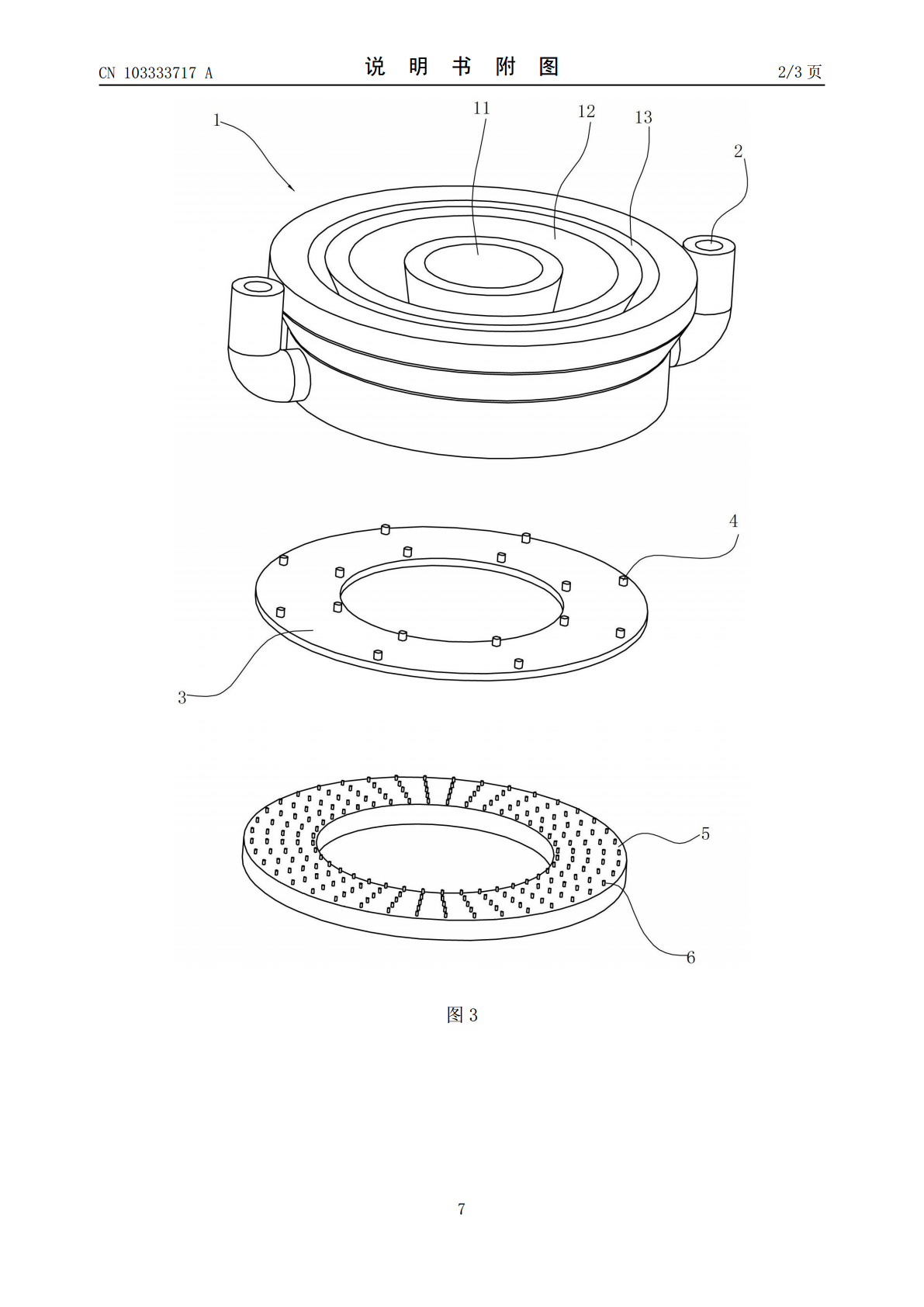

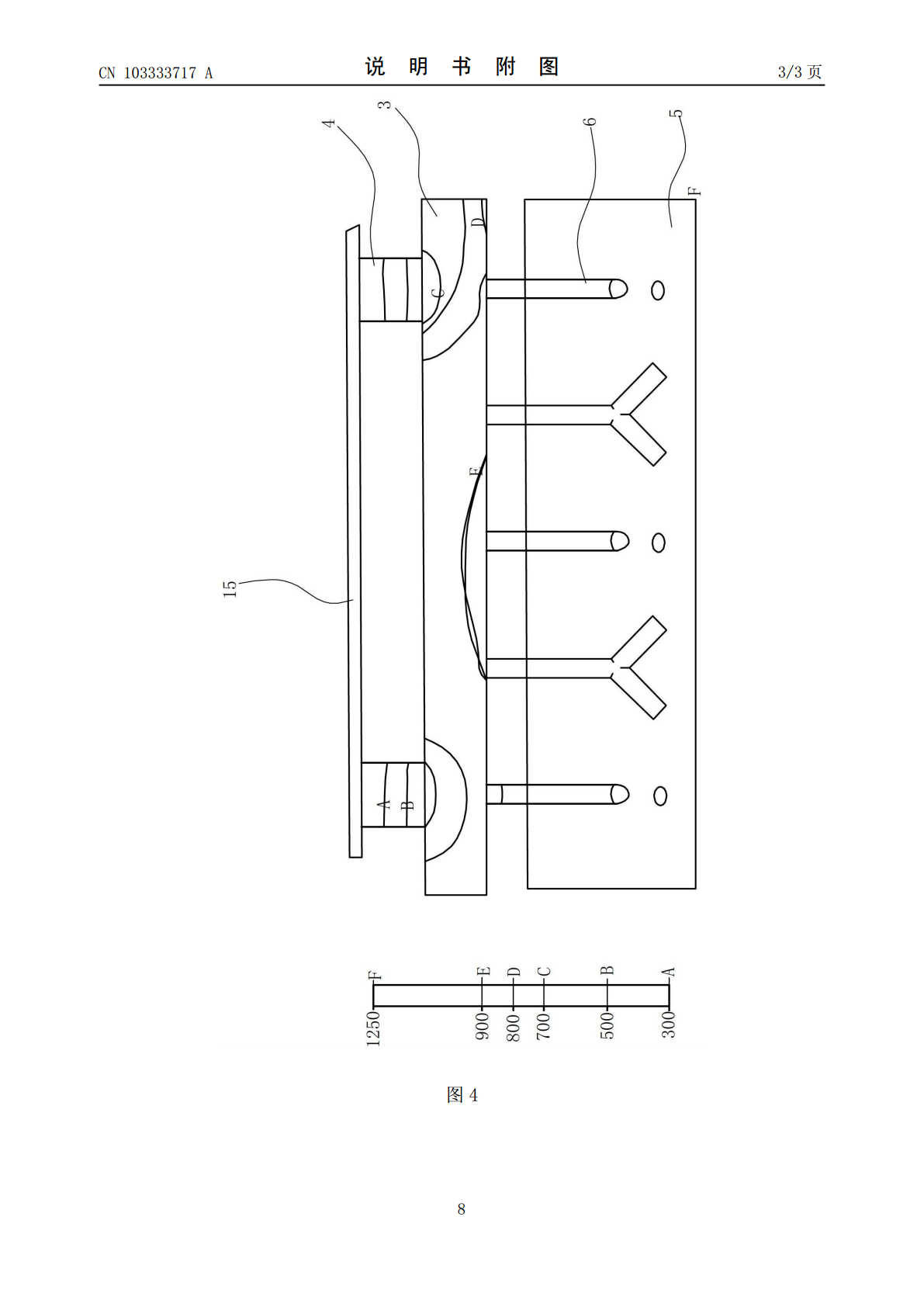

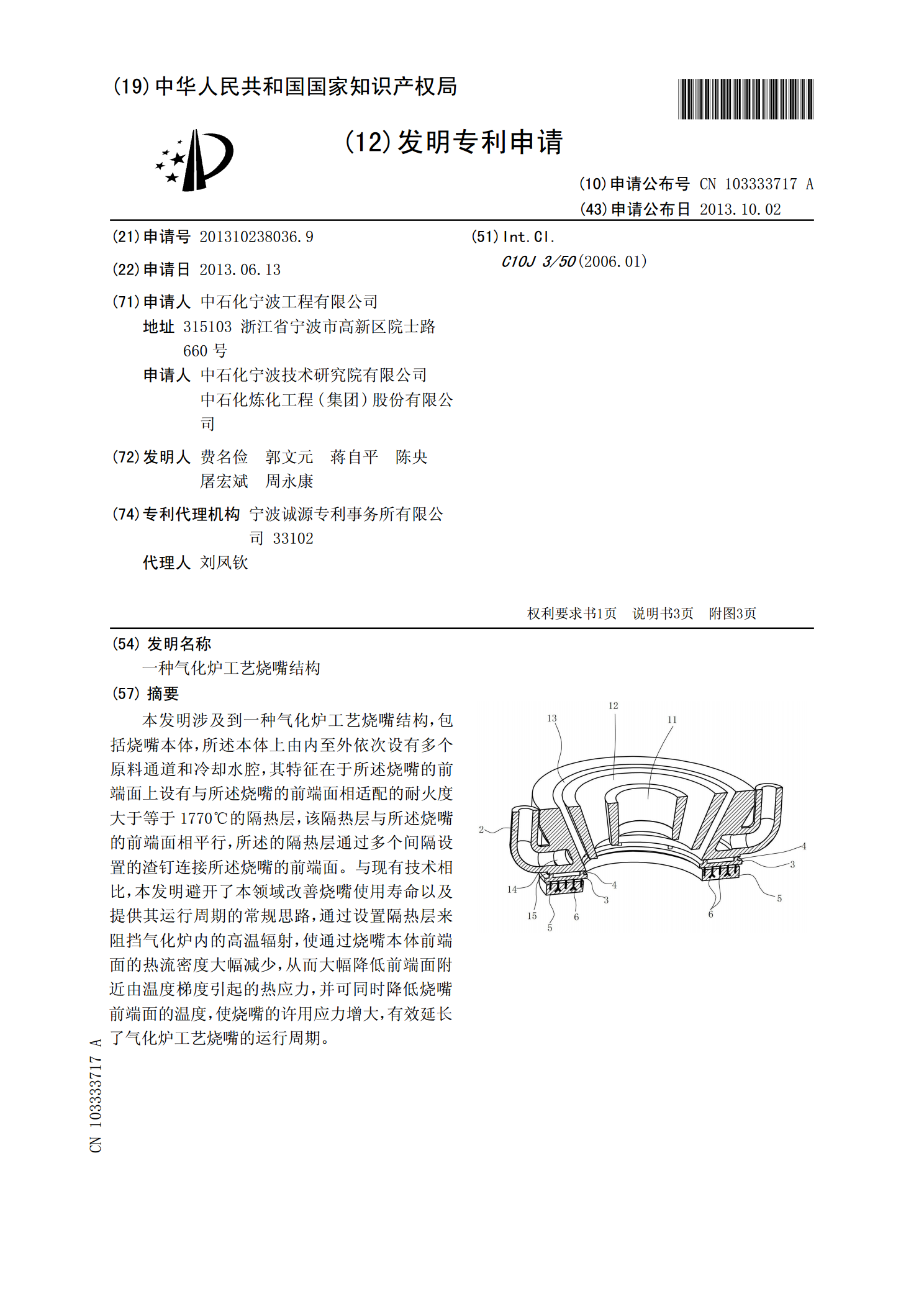

本发明涉及到一种气化炉工艺烧嘴结构,包括烧嘴本体,所述本体上由内至外依次设有多个原料通道和冷却水腔,其特征在于所述烧嘴的前端面上设有与所述烧嘴的前端面相适配的耐火度大于等于1770℃的隔热层,该隔热层与所述烧嘴的前端面相平行,所述的隔热层通过多个间隔设置的渣钉连接所述烧嘴的前端面。与现有技术相比,本发明避开了本领域改善烧嘴使用寿命以及提供其运行周期的常规思路,通过设置隔热层来阻挡气化炉内的高温辐射,使通过烧嘴本体前端面的热流密度大幅减少,从而大幅降低前端面附近由温度梯度引起的热应力,并可同时降低烧嘴前端面

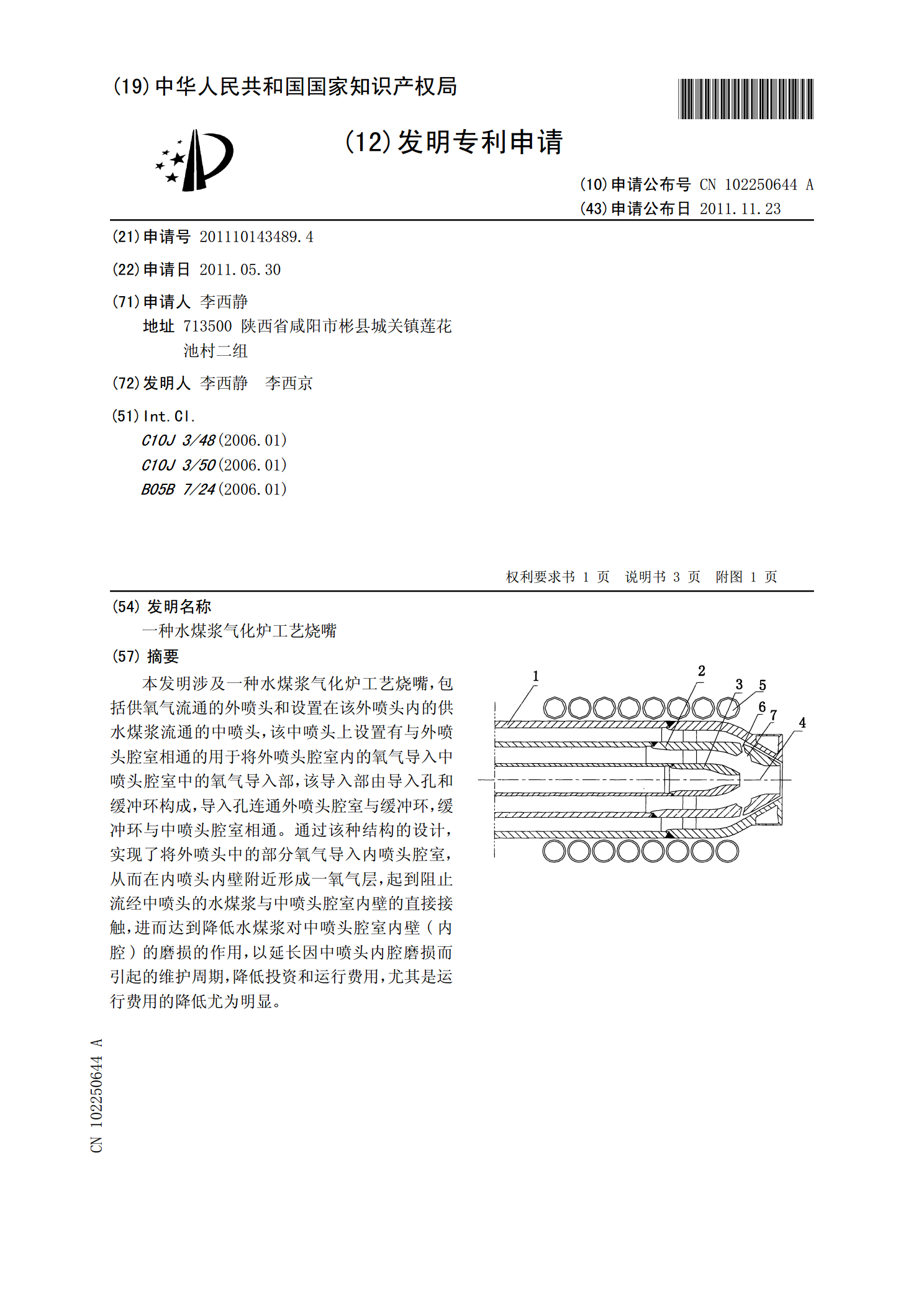

一种水煤浆气化炉工艺烧嘴.pdf

本发明涉及一种水煤浆气化炉工艺烧嘴,包括供氧气流通的外喷头和设置在该外喷头内的供水煤浆流通的中喷头,该中喷头上设置有与外喷头腔室相通的用于将外喷头腔室内的氧气导入中喷头腔室中的氧气导入部,该导入部由导入孔和缓冲环构成,导入孔连通外喷头腔室与缓冲环,缓冲环与中喷头腔室相通。通过该种结构的设计,实现了将外喷头中的部分氧气导入内喷头腔室,从而在内喷头内壁附近形成一氧气层,起到阻止流经中喷头的水煤浆与中喷头腔室内壁的直接接触,进而达到降低水煤浆对中喷头腔室内壁(内腔)的磨损的作用,以延长因中喷头内腔磨损而引起的维

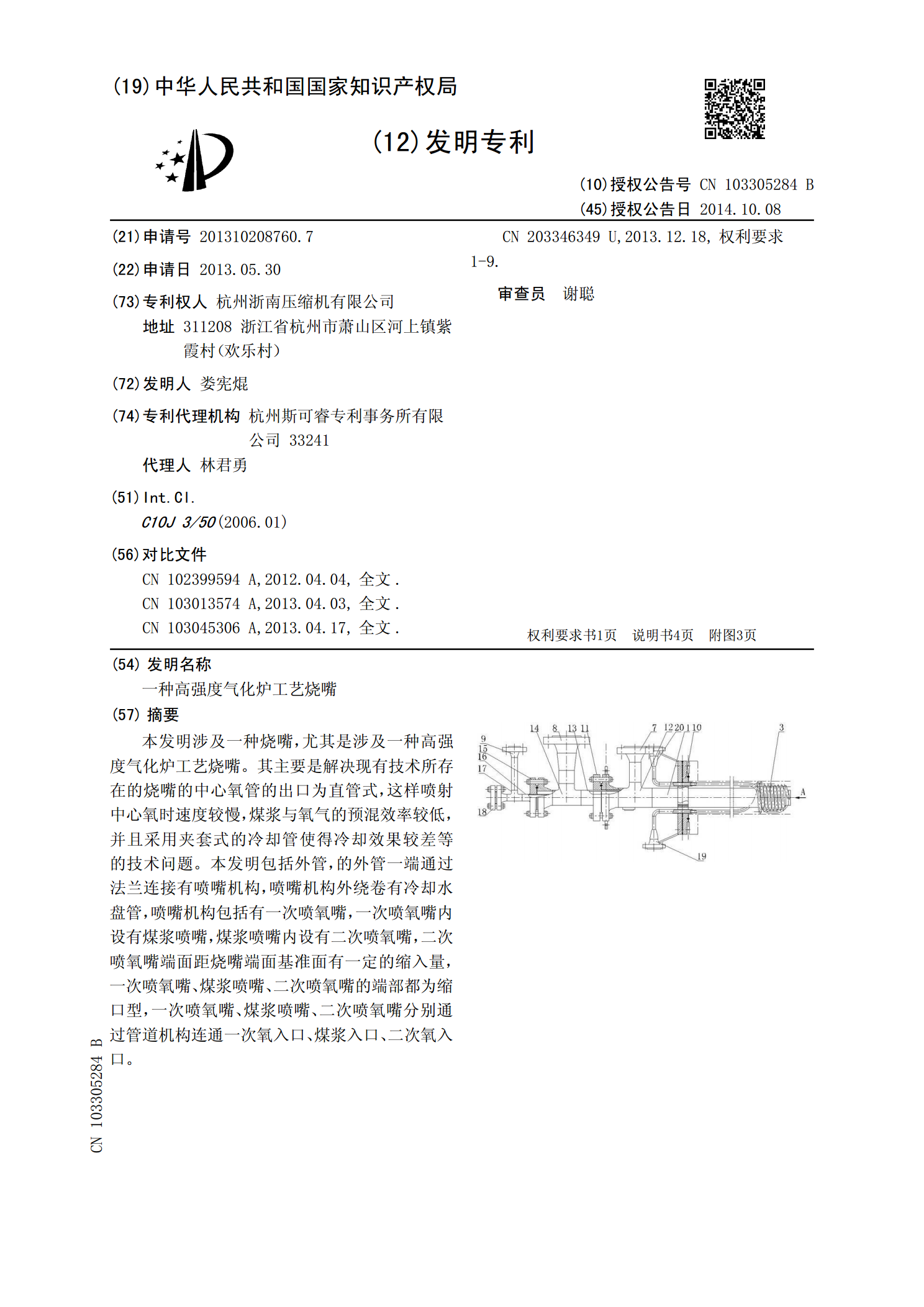

一种高强度气化炉工艺烧嘴.pdf

本发明涉及一种烧嘴,尤其是涉及一种高强度气化炉工艺烧嘴。其主要是解决现有技术所存在的烧嘴的中心氧管的出口为直管式,这样喷射中心氧时速度较慢,煤浆与氧气的预混效率较低,并且采用夹套式的冷却管使得冷却效果较差等的技术问题。本发明包括外管,的外管一端通过法兰连接有喷嘴机构,喷嘴机构外绕卷有冷却水盘管,喷嘴机构包括有一次喷氧嘴,一次喷氧嘴内设有煤浆喷嘴,煤浆喷嘴内设有二次喷氧嘴,二次喷氧嘴端面距烧嘴端面基准面有一定的缩入量,一次喷氧嘴、煤浆喷嘴、二次喷氧嘴的端部都为缩口型,一次喷氧嘴、煤浆喷嘴、二次喷氧嘴分别通过

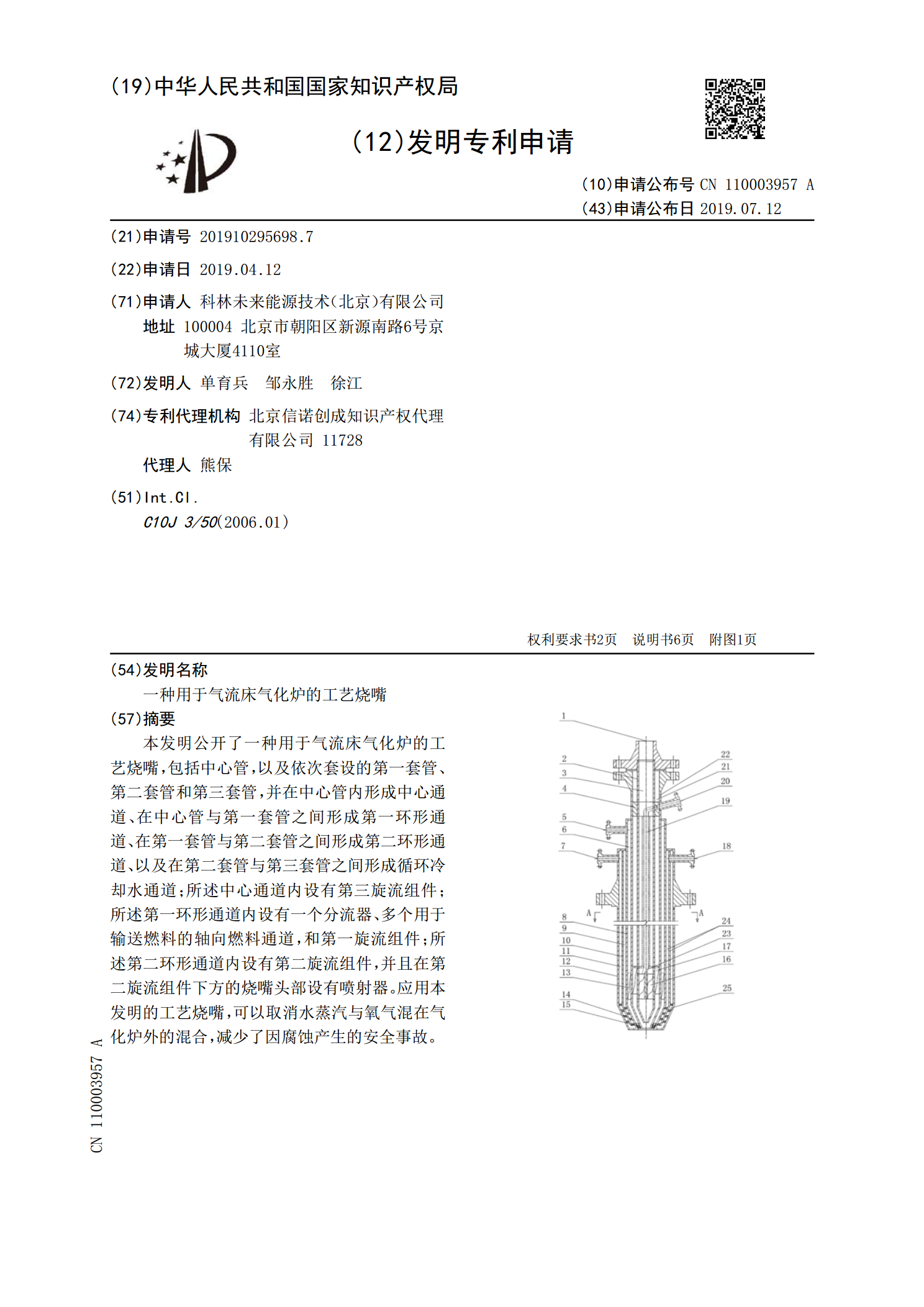

一种用于气流床气化炉的工艺烧嘴.pdf

本发明公开了一种用于气流床气化炉的工艺烧嘴,包括中心管,以及依次套设的第一套管、第二套管和第三套管,并在中心管内形成中心通道、在中心管与第一套管之间形成第一环形通道、在第一套管与第二套管之间形成第二环形通道、以及在第二套管与第三套管之间形成循环冷却水通道;所述中心通道内设有第三旋流组件;所述第一环形通道内设有一个分流器、多个用于输送燃料的轴向燃料通道,和第一旋流组件;所述第二环形通道内设有第二旋流组件,并且在第二旋流组件下方的烧嘴头部设有喷射器。应用本发明的工艺烧嘴,可以取消水蒸汽与氧气混在气化炉外的混合

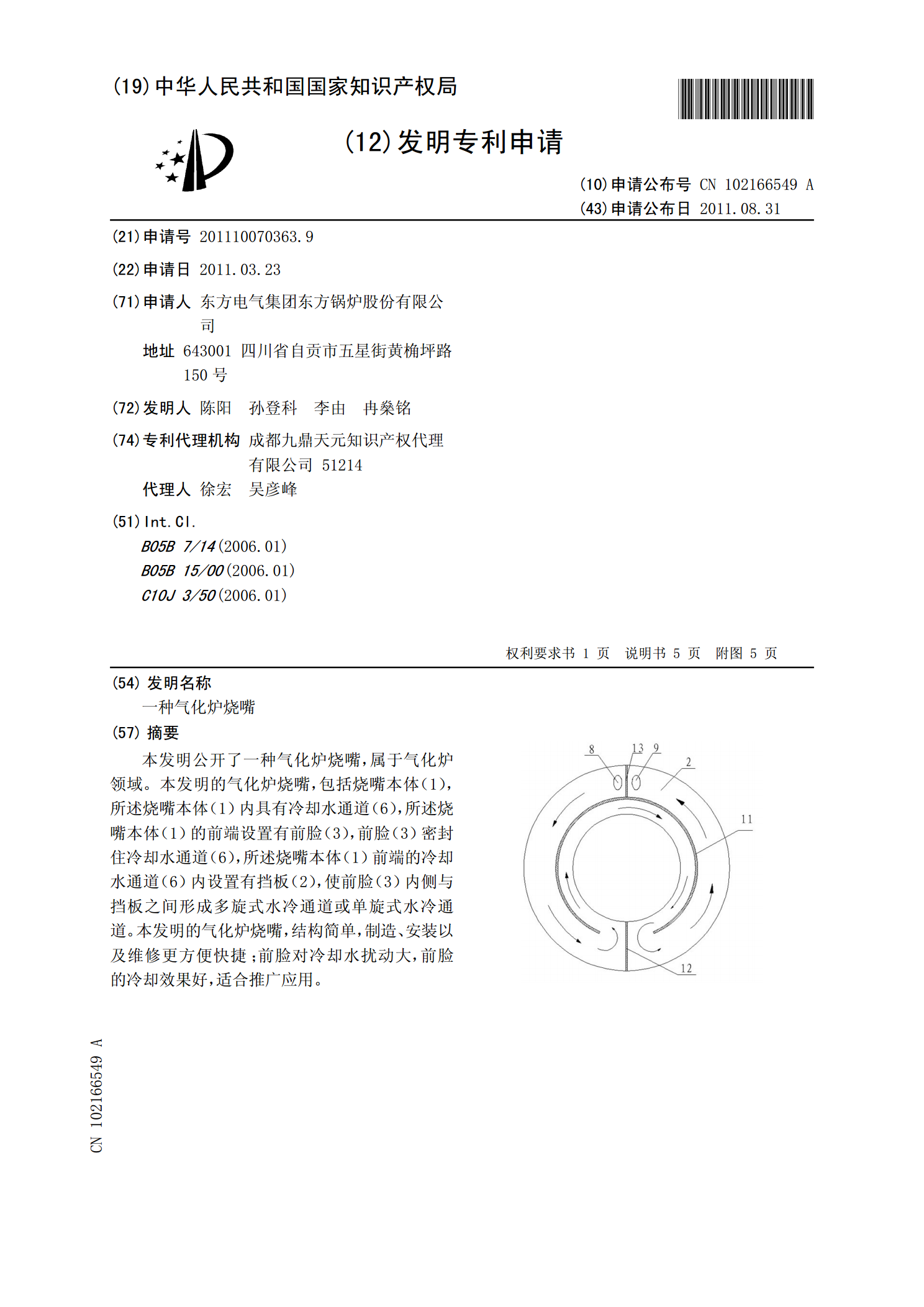

一种气化炉烧嘴.pdf

本发明公开了一种气化炉烧嘴,属于气化炉领域。本发明的气化炉烧嘴,包括烧嘴本体(1),所述烧嘴本体(1)内具有冷却水通道(6),所述烧嘴本体(1)的前端设置有前脸(3),前脸(3)密封住冷却水通道(6),所述烧嘴本体(1)前端的冷却水通道(6)内设置有挡板(2),使前脸(3)内侧与挡板之间形成多旋式水冷通道或单旋式水冷通道。本发明的气化炉烧嘴,结构简单,制造、安装以及维修更方便快捷;前脸对冷却水扰动大,前脸的冷却效果好,适合推广应用。