利用焦炉煤气脱硫脱氰废液制备高品质硫氰酸钾的方法.pdf

慧娇****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

利用焦炉煤气脱硫脱氰废液制备高品质硫氰酸钾的方法.pdf

本发明公开了一种利用焦炉煤气脱硫脱氰废液制备高品质硫氰酸钾的方法,首先向废液中加入助剂S,加入量为氰根离子摩尔量的50%-200%,除去废液体系中的氰根离子;之后根据料液中碳酸根、碳酸氢根、硫酸根的含量,加入助剂E,加入量为碳酸根、碳酸氢根、硫酸根总摩尔量的50%-200%,除去硫酸根、碳酸氢根、碳酸根;之后浓缩,并加入助剂D调节pH为4-10;之后浓缩、活性炭脱色,再经浓缩结晶产出成品。本发明方法工艺简单,成本低廉,产出的硫氰酸钾的重量含量在99%以上。

以焦炉煤气脱硫脱氰废液制备高品质硫氰酸钠的方法.pdf

本发明公开了一种以焦炉煤气脱硫脱氰废液制备高品质硫氰酸钠的方法,脱硫脱氰废液经活性炭脱色、过滤后,搅拌下向废液中加入助剂A,具体量为废液中硫代硫酸钠摩尔数量的50%-200%,除去废液体系中的硫代硫酸钠离子,之后过滤除去不溶性物质,之后向滤液中加入少量助剂C调节pH为5-10,之后蒸馏浓缩脱除水分,利用不同温度、浓度下各种物质溶解度的差异离心分离出无机盐杂质,之后经活性炭脱色,再浓缩结晶产出成品硫氰酸钠。本发明工艺简单,成本低廉,产出的硫氰酸钾的重量含量在99%以上。

一种利用焦炉煤气脱硫脱氰废液制备硫氰酸亚铜的方法.pdf

本发明提供一种利用焦炉煤气脱硫脱氰废液制备硫氰酸亚铜的方法,向焦炉煤气脱硫脱氰废液中加入粉末状活性炭,加热并搅拌,过滤去除焦炉煤气脱硫脱氰废液中的悬浮硫及有色杂质,滤液收集备用,并分析滤液中硫氰酸盐含量;向滤液中加入铜盐,并剧烈搅拌,搅入空气反应,料液颜色由黑变白,并伴有温度上升,之后过滤,并用清水清洗,干燥即得硫氰酸亚铜产品。该方法所制得的硫氰酸亚铜含量均达到98%以上,为工业提供了原料;上述制备方法生产成本低,而且减少了脱硫废液中盐的流失,有着良好的环保效益、社会效益与经济效益。

一种利用焦炉煤气脱硫脱氰废水回收硫氰酸盐的方法.pdf

本发明公开了一种利用焦炉煤气脱硫脱氰废水回收硫氰酸盐的方法,它通过在多胺盐废水中加入过硫酸盐或硫酸,使之与硫代硫酸铵反应,生成硫酸铵及亚硫酸铵,进一步氧化成硫酸铵和硫磺,使废水由三组份混合液变为易结晶分离的硫氰酸铵和硫酸铵二种组份混合液,从而实现高效分离。硫氰酸铵结晶,纯度可以达到99%。

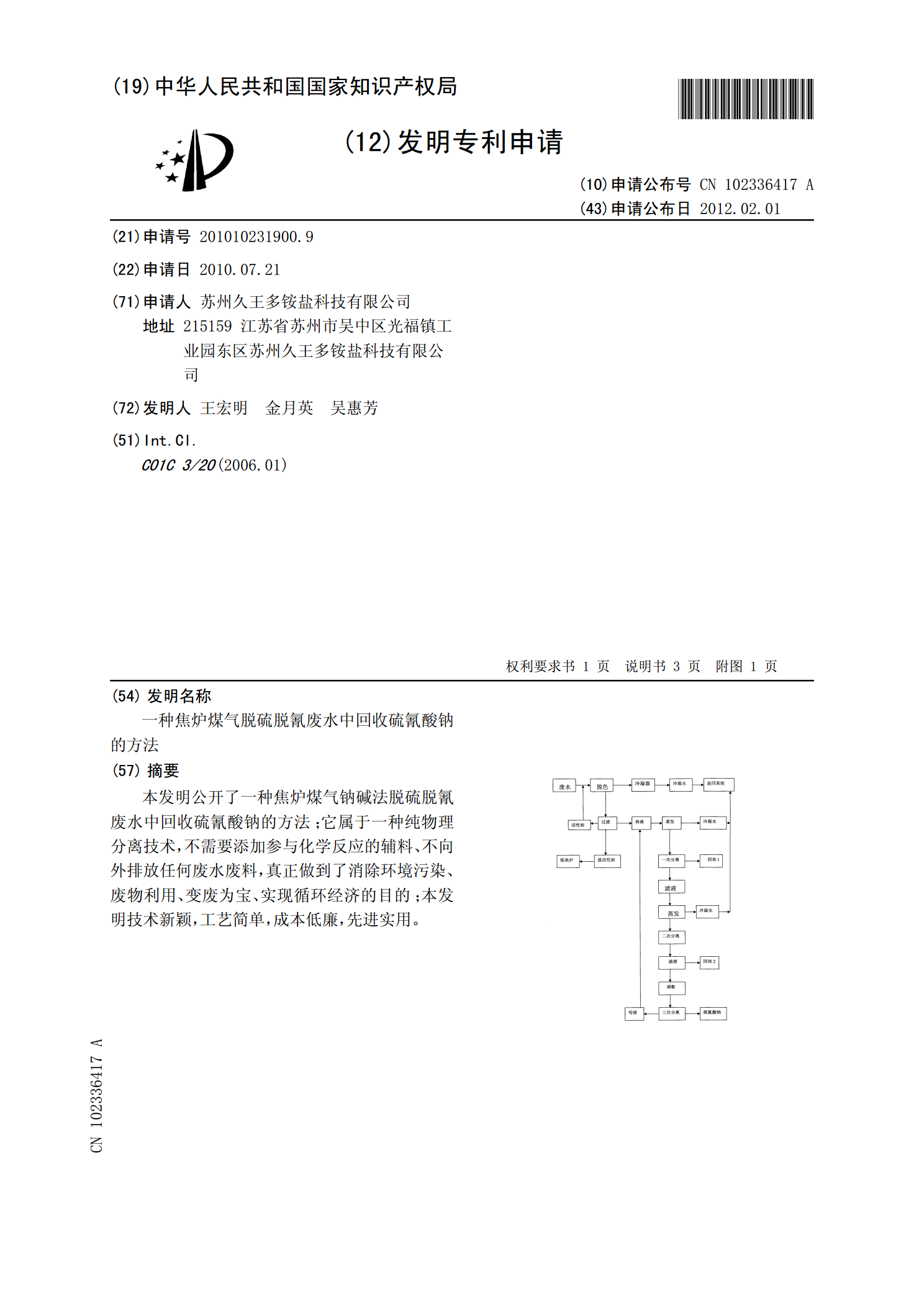

一种焦炉煤气脱硫脱氰废水中回收硫氰酸钠的方法.pdf

本发明公开了一种焦炉煤气钠碱法脱硫脱氰废水中回收硫氰酸钠的方法;它属于一种纯物理分离技术,不需要添加参与化学反应的辅料、不向外排放任何废水废料,真正做到了消除环境污染、废物利用、变废为宝、实现循环经济的目的;本发明技术新颖,工艺简单,成本低廉,先进实用。