一种PVDF复合薄膜的制备方法.pdf

一条****杉淑

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种PVDF复合薄膜的制备方法.pdf

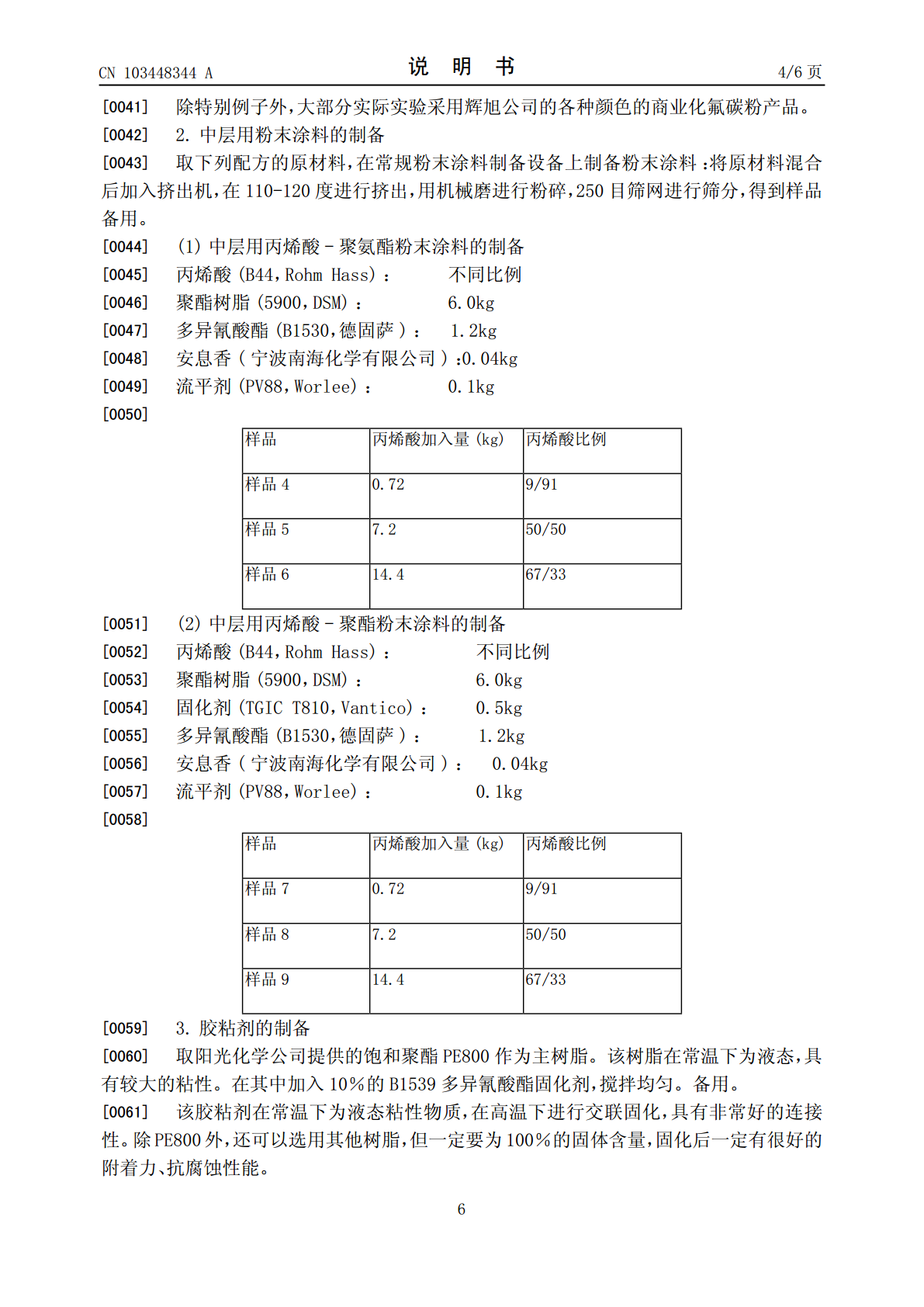

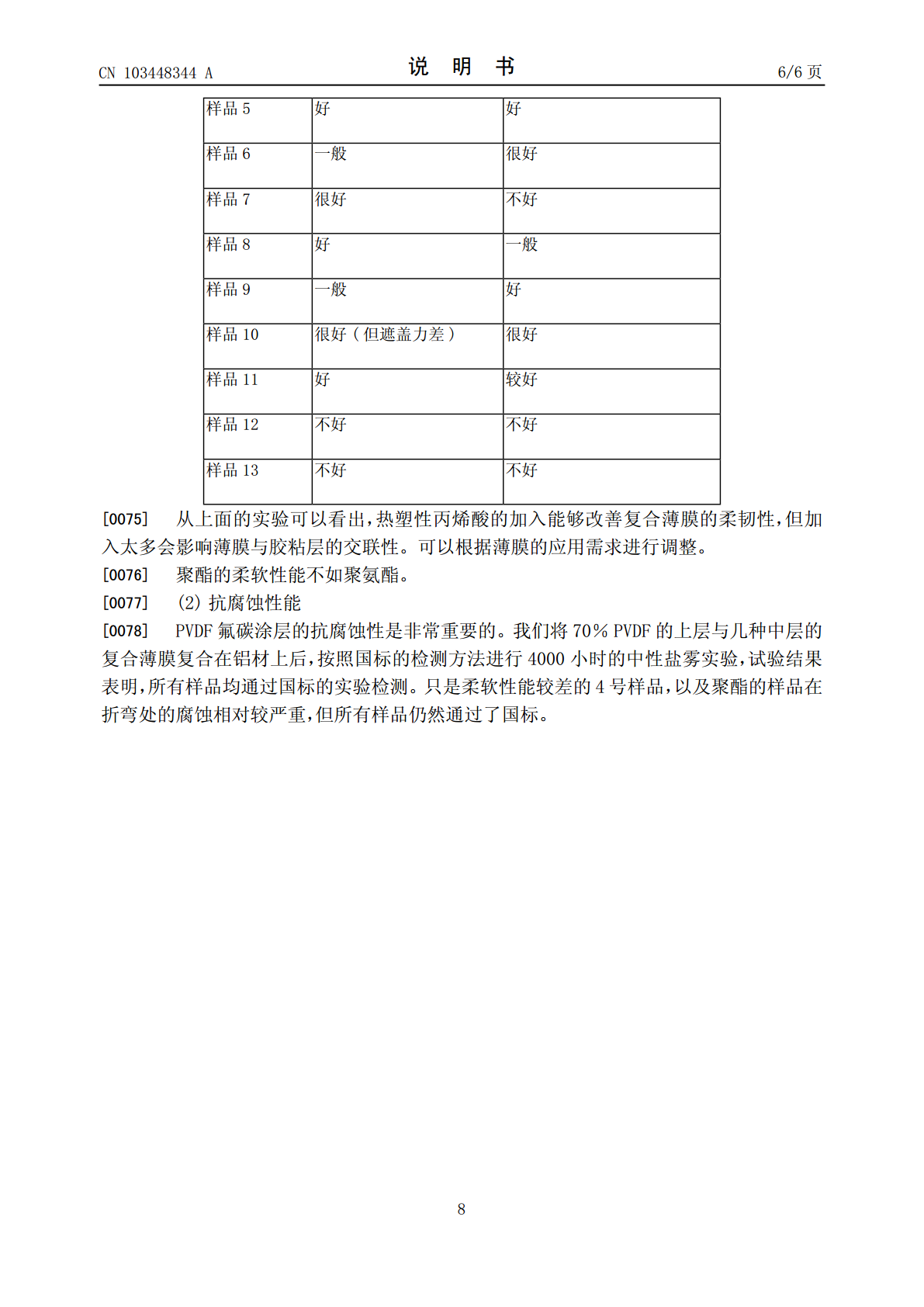

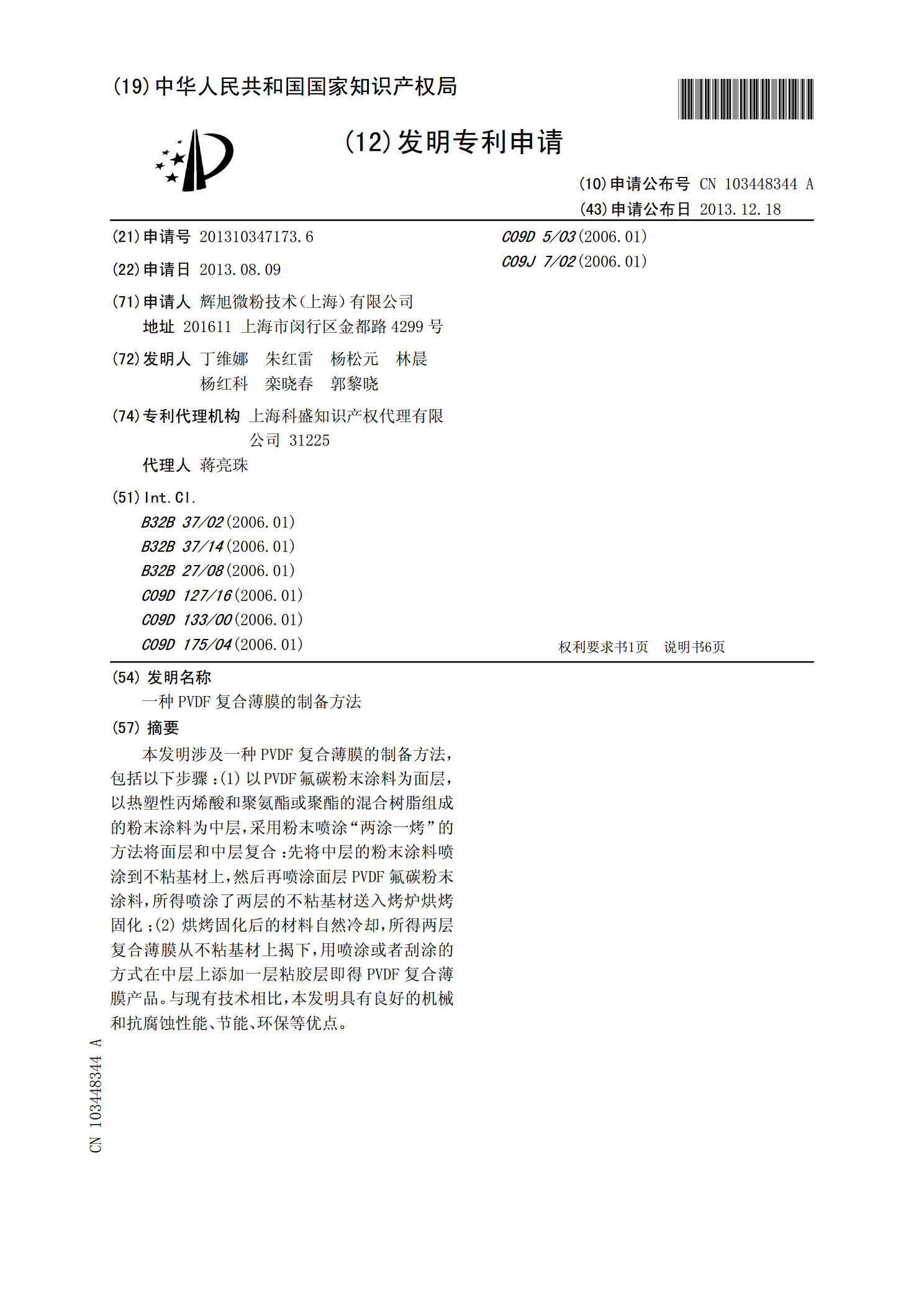

本发明涉及一种PVDF复合薄膜的制备方法,包括以下步骤:(1)以PVDF氟碳粉末涂料为面层,以热塑性丙烯酸和聚氨酯或聚酯的混合树脂组成的粉末涂料为中层,采用粉末喷涂“两涂一烤”的方法将面层和中层复合:先将中层的粉末涂料喷涂到不粘基材上,然后再喷涂面层PVDF氟碳粉末涂料,所得喷涂了两层的不粘基材送入烤炉烘烤固化;(2)烘烤固化后的材料自然冷却,所得两层复合薄膜从不粘基材上揭下,用喷涂或者刮涂的方式在中层上添加一层粘胶层即得PVDF复合薄膜产品。与现有技术相比,本发明具有良好的机械和抗腐蚀性能、节能、环保等

一种PVDF压电薄膜及其制备方法.pdf

本发明涉及压电材料领域,具体是指一种PVDF压电薄膜及其制备方法。PVDF压电薄膜包括PVDF压电薄膜层,压电薄膜层的上表面具有凸出的压力感应微结构阵列,下表面具有凹型沟槽结构;凹形沟槽结构内填充导电材料,导电材料通过导线与控制模块连接。实现了将压电感应和透明电极两种功能集中在一层PVDF压电薄膜上,节约了成本,弯折时粘合强度和柔韧性显著提高;在上表面压制凸起的压力感应微结构,提高了压电层的灵敏度;在下表面压制沟槽填充导电材料,在提高导电率的同时最大限度地保留了压电薄膜的透光性。该PVDF压电薄膜制备方法

一种复合薄膜的制备方法及薄膜.pdf

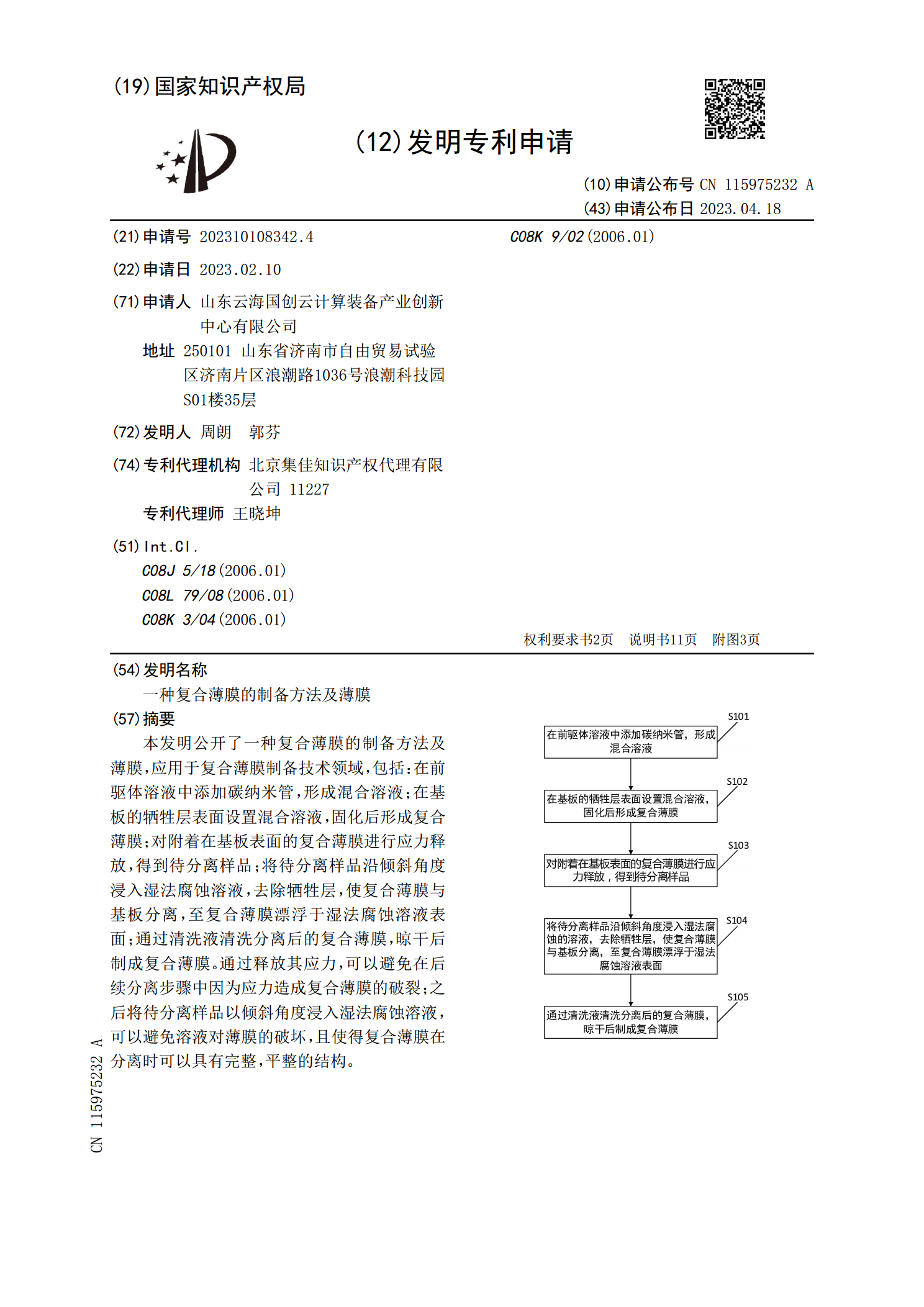

本发明公开了一种复合薄膜的制备方法及薄膜,应用于复合薄膜制备技术领域,包括:在前驱体溶液中添加碳纳米管,形成混合溶液;在基板的牺牲层表面设置混合溶液,固化后形成复合薄膜;对附着在基板表面的复合薄膜进行应力释放,得到待分离样品;将待分离样品沿倾斜角度浸入湿法腐蚀溶液,去除牺牲层,使复合薄膜与基板分离,至复合薄膜漂浮于湿法腐蚀溶液表面;通过清洗液清洗分离后的复合薄膜,晾干后制成复合薄膜。通过释放其应力,可以避免在后续分离步骤中因为应力造成复合薄膜的破裂;之后将待分离样品以倾斜角度浸入湿法腐蚀溶液,可以避免溶液

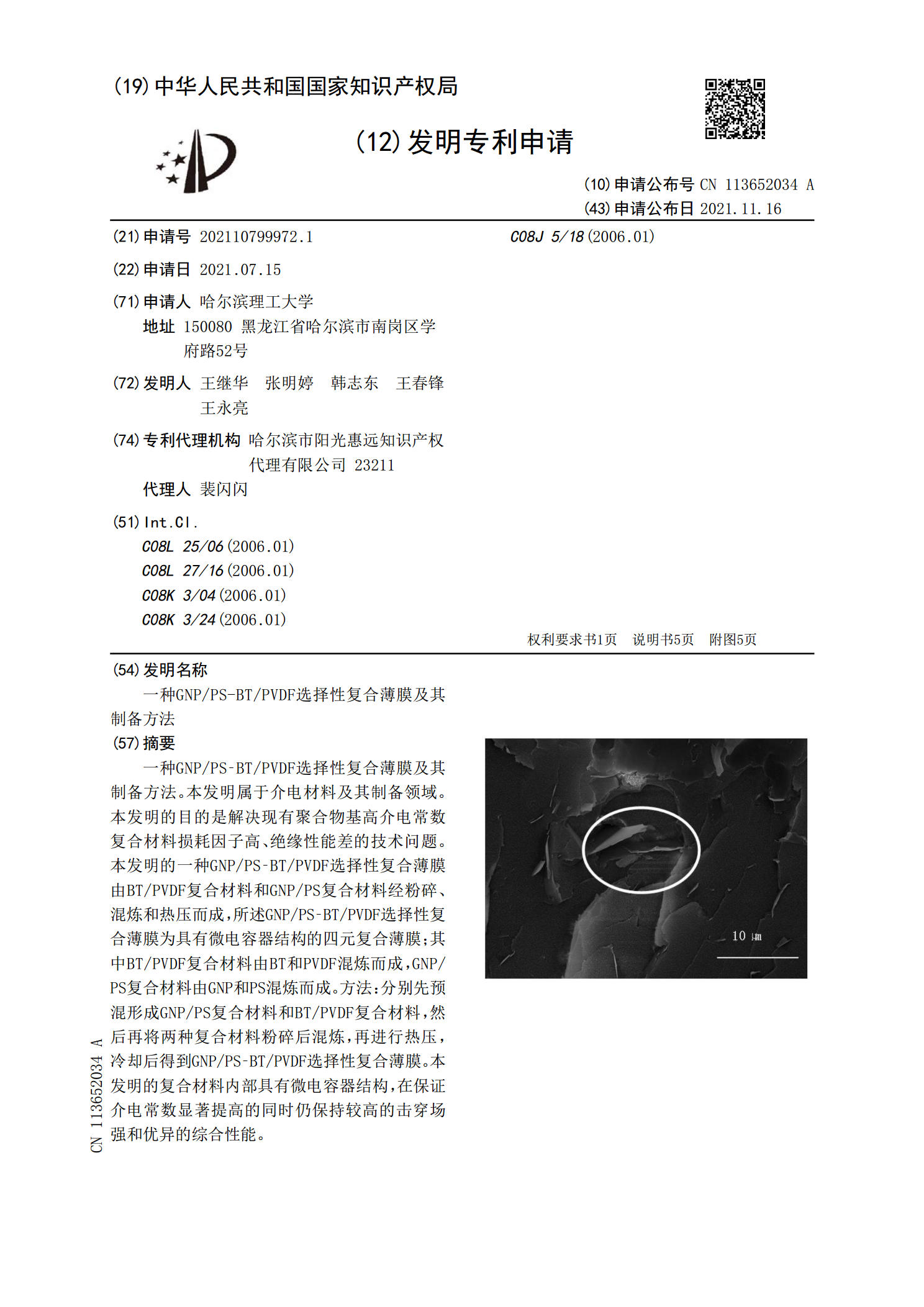

一种GNP/PS-BT/PVDF选择性复合薄膜及其制备方法.pdf

一种GNP/PS‑BT/PVDF选择性复合薄膜及其制备方法。本发明属于介电材料及其制备领域。本发明的目的是解决现有聚合物基高介电常数复合材料损耗因子高、绝缘性能差的技术问题。本发明的一种GNP/PS‑BT/PVDF选择性复合薄膜由BT/PVDF复合材料和GNP/PS复合材料经粉碎、混炼和热压而成,所述GNP/PS‑BT/PVDF选择性复合薄膜为具有微电容器结构的四元复合薄膜;其中BT/PVDF复合材料由BT和PVDF混炼而成,GNP/PS复合材料由GNP和PS混炼而成。方法:分别先预混形成GNP/PS复合

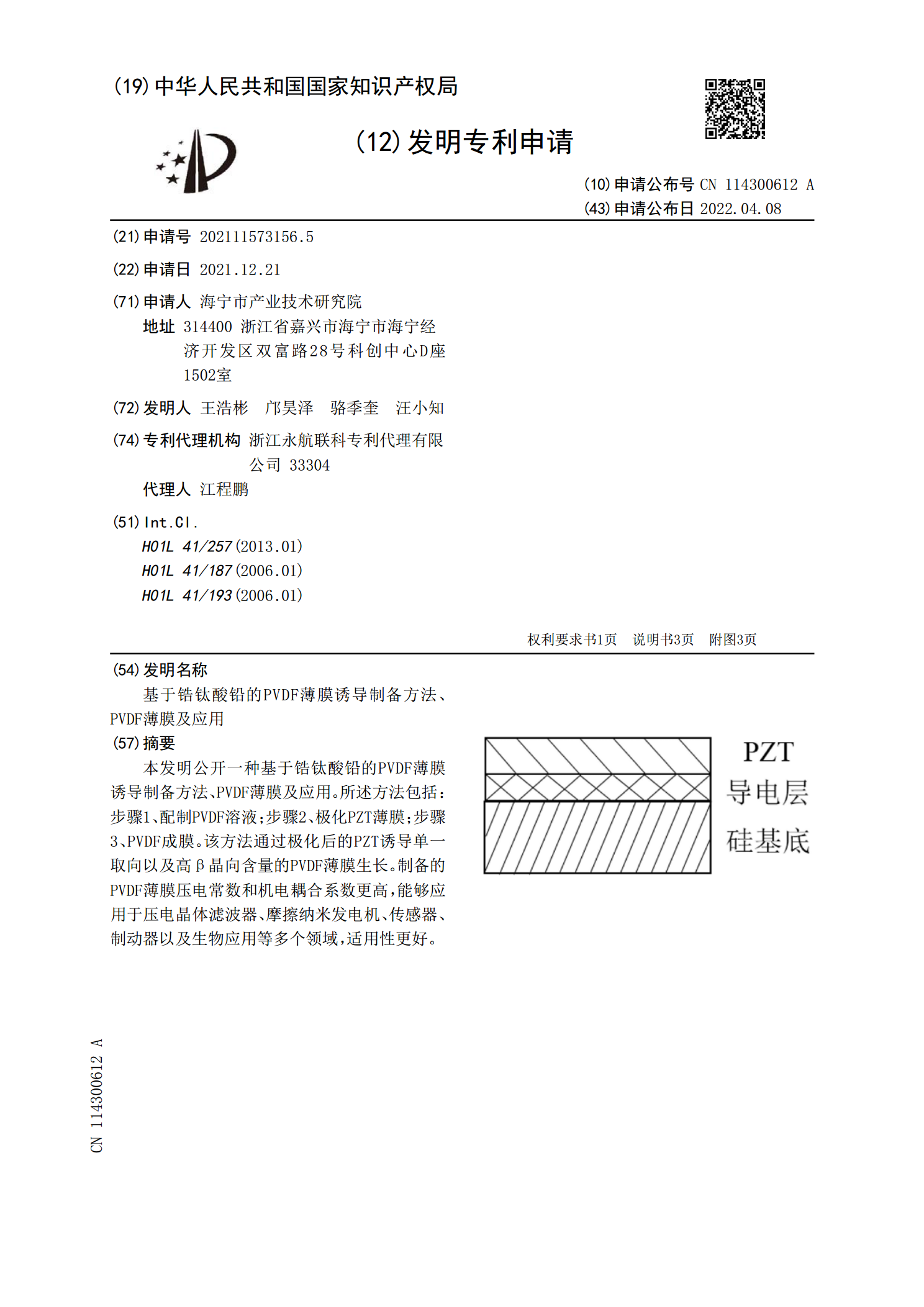

基于锆钛酸铅的PVDF薄膜诱导制备方法、PVDF薄膜及应用.pdf

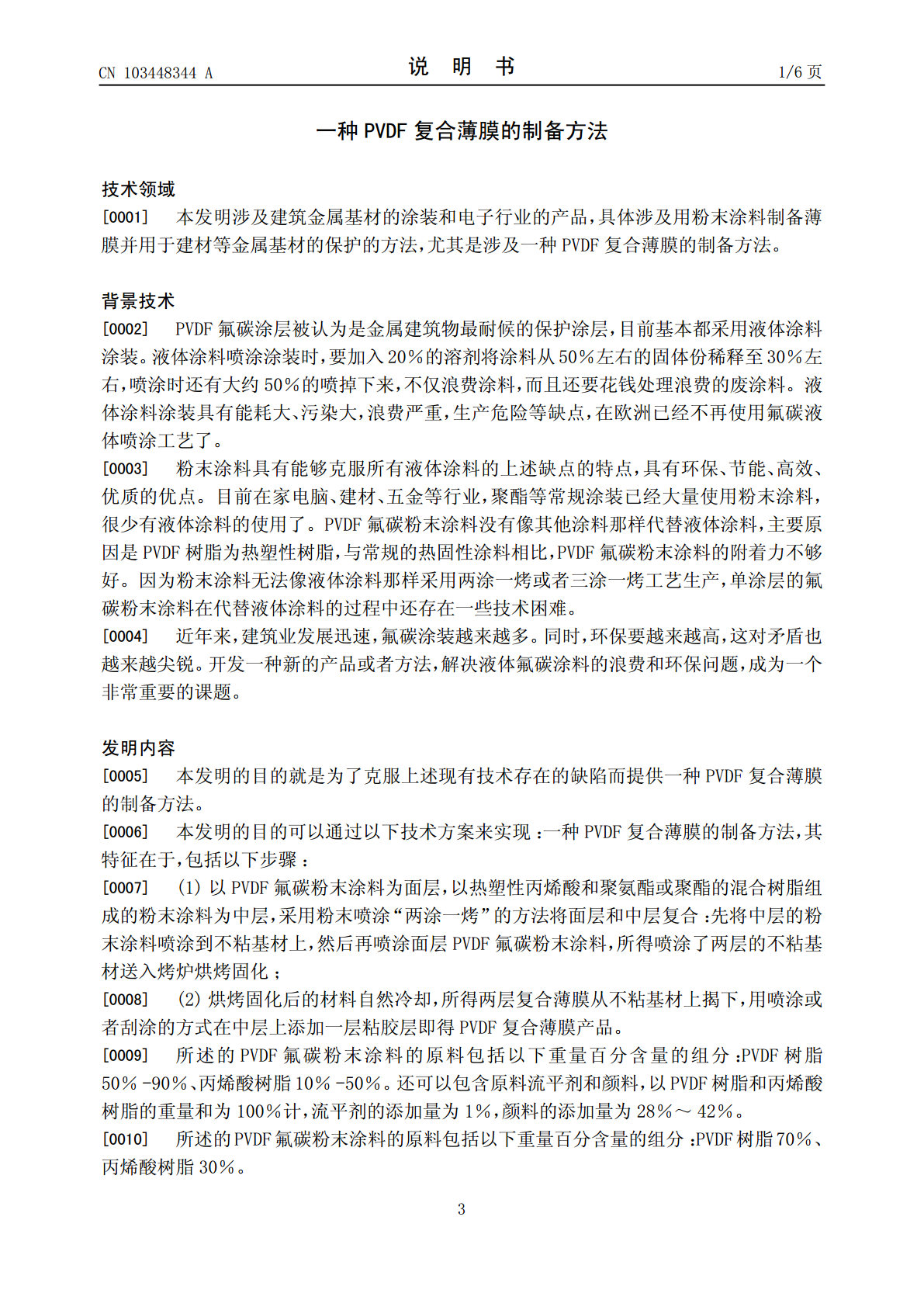

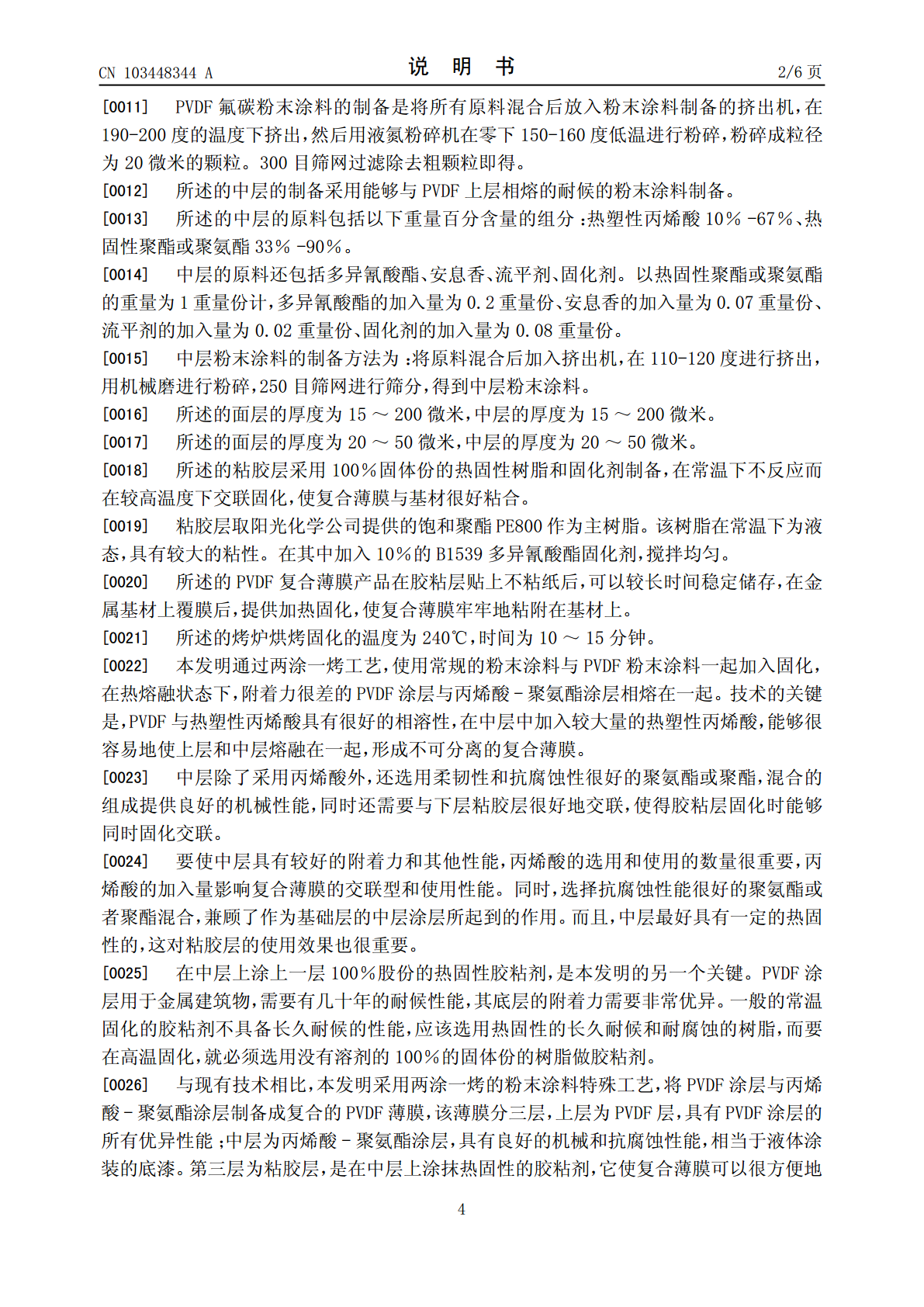

本发明公开一种基于锆钛酸铅的PVDF薄膜诱导制备方法、PVDF薄膜及应用。所述方法包括:步骤1、配制PVDF溶液;步骤2、极化PZT薄膜;步骤3、PVDF成膜。该方法通过极化后的PZT诱导单一取向以及高β晶向含量的PVDF薄膜生长。制备的PVDF薄膜压电常数和机电耦合系数更高,能够应用于压电晶体滤波器、摩擦纳米发电机、传感器、制动器以及生物应用等多个领域,适用性更好。