高温取向硅钢加热炉液态出渣方法.pdf

努力****承悦

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

高温取向硅钢加热炉液态出渣方法.pdf

本发明公开了一种高温取向硅钢加热炉液态出渣方法,该方法在步进式加热炉停炉清渣后,在加热炉第二加热段和均热段炉底表面均匀铺设一层焦炭颗粒;开启出渣口烧嘴,然后向加热炉第二加热段和均热段炉底均匀投加化渣剂颗粒,直至炉底积渣涨高到使加热炉第二加热段和均热段下部烧嘴的燃烧火焰形状和上下炉温均匀性不能满足高温取向硅钢正常加热质量的要求,结束加热炉的高温取向硅钢加热。本发明不需进行加热炉的改造,利用现有的液态出渣装置,实现液态渣的高效快速排出,具有方法简单、操作方便、液态出渣效果优良等优点,最终达到降低高温取向硅钢加

一种高温硅钢加热炉液态出渣装置及方法.pdf

一种高温硅钢加热炉液态出渣装置及方法,属于工业炉技术领域。包括斜坡炉底、出渣口烧嘴、出渣口通道、出渣口炉门、粒化装置、冲渣装置;斜坡炉底为上三角斜坡结构,由炉底钢结构和其上的耐火材料构成;出渣口烧嘴是短火焰、高火焰温度烧嘴;出渣口通道为230×300矩形斜坡通道结构,其坡度在10~20°之间;出渣口炉门为耐热钢板内衬耐火材料结构;粒化装置是半圆筒双层筒体结构,外壁接粒化浊环水,内壁设置若干个喷口;冲渣装置为“U”型槽形结构,槽体头尾坡度在3%~6%,外接冲渣水,将粒化装置粒化产生的粒化渣冲到出料辊道下的出

高温取向硅钢加热炉化渣剂及其制备方法.pdf

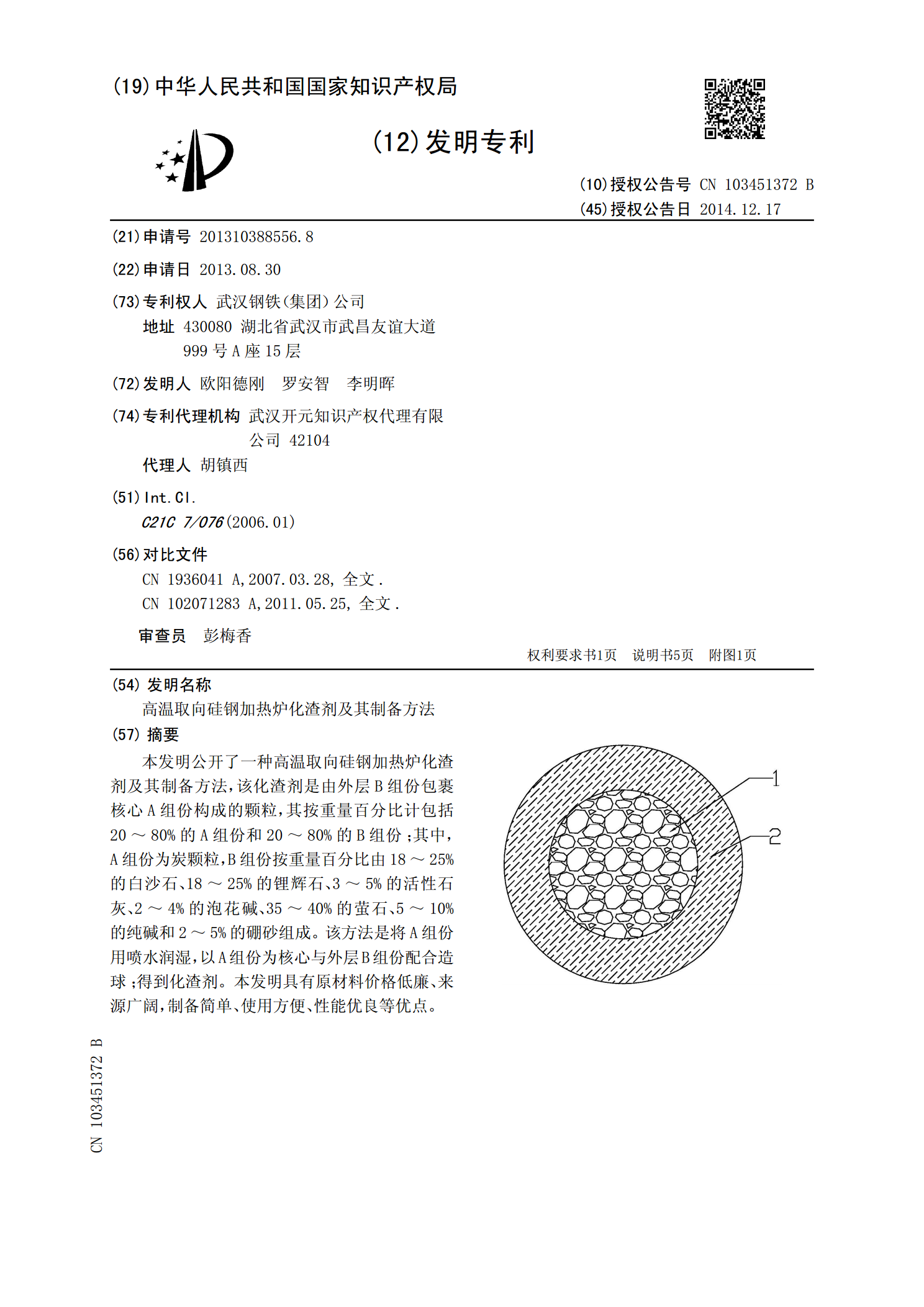

本发明公开了一种高温取向硅钢加热炉化渣剂及其制备方法,该化渣剂是由外层B组份包裹核心A组份构成的颗粒,其按重量百分比计包括20~80%的A组份和20~80%的B组份;其中,A组份为炭颗粒,B组份按重量百分比由18~25%的白沙石、18~25%的锂辉石、3~5%的活性石灰、2~4%的泡花碱、35~40%的萤石、5~10%的纯碱和2~5%的硼砂组成。该方法是将A组份用喷水润湿,以A组份为核心与外层B组份配合造球;得到化渣剂。本发明具有原材料价格低廉、来源广阔,制备简单、使用方便、性能优良等优点。

液态出渣高温硅钢板坯加热炉蓄热和预热组合式加热方法.pdf

一种液态出渣高温硅钢板坯加热炉蓄热和预热组合式加热方法,属于工业炉技术领域。板坯通过步进梁由入炉向出料端步进,在步进过程中通过热回收段、预热段、第一加热段、第二加热段、均热段,根据硅钢加热工艺要求对每个加热段的加热温度进行控温,按炉膛实际温度控制投入相应加热段的蓄热式烧嘴数量,选择各段蓄热烧嘴投入后,混合煤气备件通过煤气预热器预热至300℃,空气通过蓄热烧嘴的蓄热室被蓄热至1000~1100℃后进入加热炉内混合充分燃烧,从而实现硅钢板坯的加热,烟气经由蓄热式烧嘴的蓄热室时烟气热量被蓄热体充分吸收,通过加热

一种高温液态渣热能提取方法.pdf

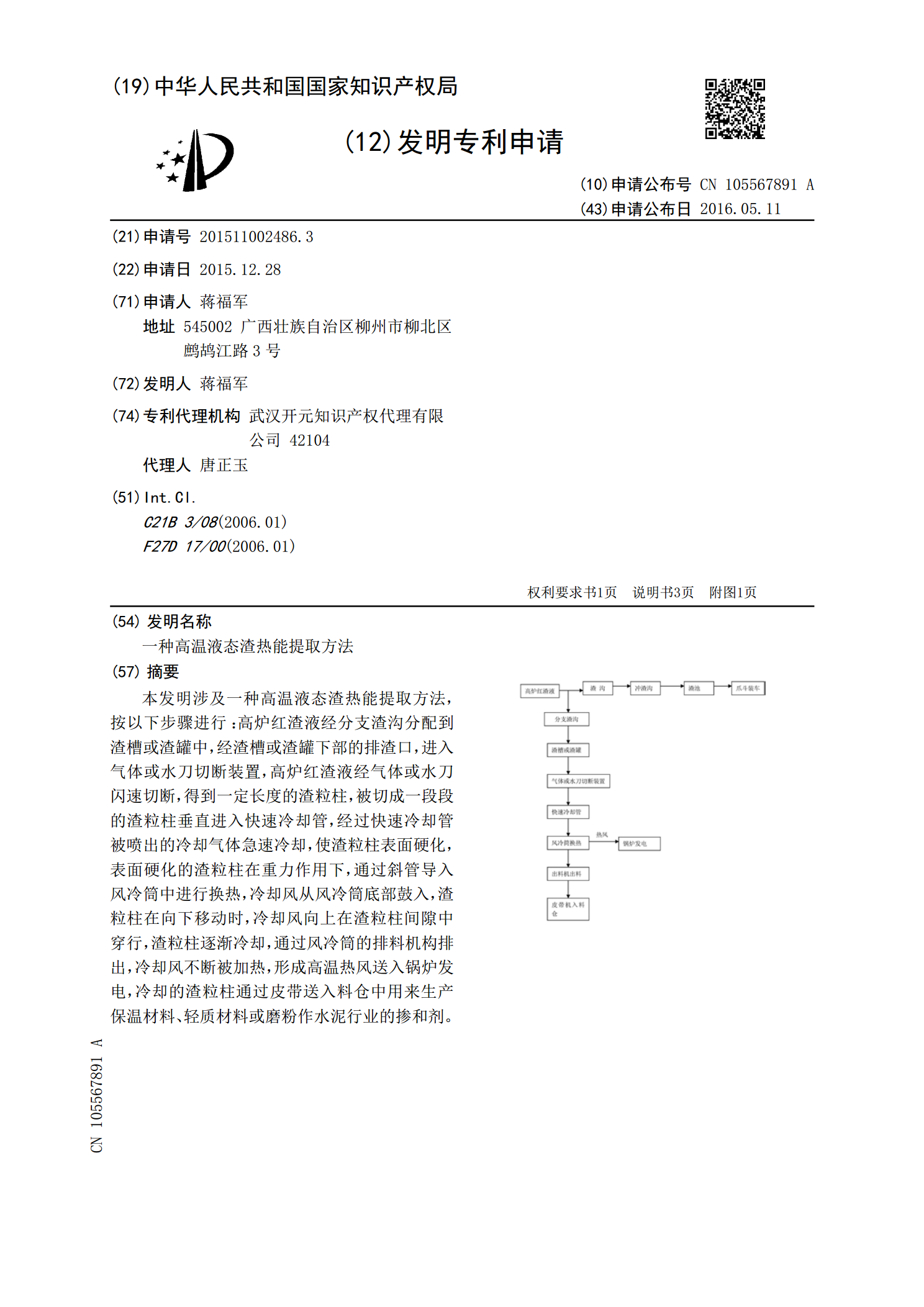

本发明涉及一种高温液态渣热能提取方法,按以下步骤进行:高炉红渣液经分支渣沟分配到渣槽或渣罐中,经渣槽或渣罐下部的排渣口,进入气体或水刀切断装置,高炉红渣液经气体或水刀闪速切断,得到一定长度的渣粒柱,被切成一段段的渣粒柱垂直进入快速冷却管,经过快速冷却管被喷出的冷却气体急速冷却,使渣粒柱表面硬化,表面硬化的渣粒柱在重力作用下,通过斜管导入风冷筒中进行换热,冷却风从风冷筒底部鼓入,渣粒柱在向下移动时,冷却风向上在渣粒柱间隙中穿行,渣粒柱逐渐冷却,通过风冷筒的排料机构排出,冷却风不断被加热,形成高温热风送入锅炉