加热炉自动装钢定位装置.pdf

一条****发啊

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

加热炉自动装钢定位装置.pdf

本发明提供一种加热炉自动装钢定位装置,包括:炉内定位机械连杆、限位开关、挡板和挡板位置保持装置,炉内定位机械连杆包括炉内部分和炉外部分,炉外部分安装限位开关拨动器,挡板设置于炉内部分上并位于钢坯进入加热炉的路径中,钢坯与挡板接触时,挡板驱动炉内部分,并通过炉内部分驱动炉外部分和限位开关拨动器,限位开关拨动器与限位开关连接并驱动限位开关,挡板位置保持装置与炉外部分连接,在挡板未受外力作用时保持挡板位于初始位置。本发明的加热炉自动装钢定位装置可以准确有效的对钢坯进行定位,有效的确定钢坯的位置,防止钢坯与加热炉

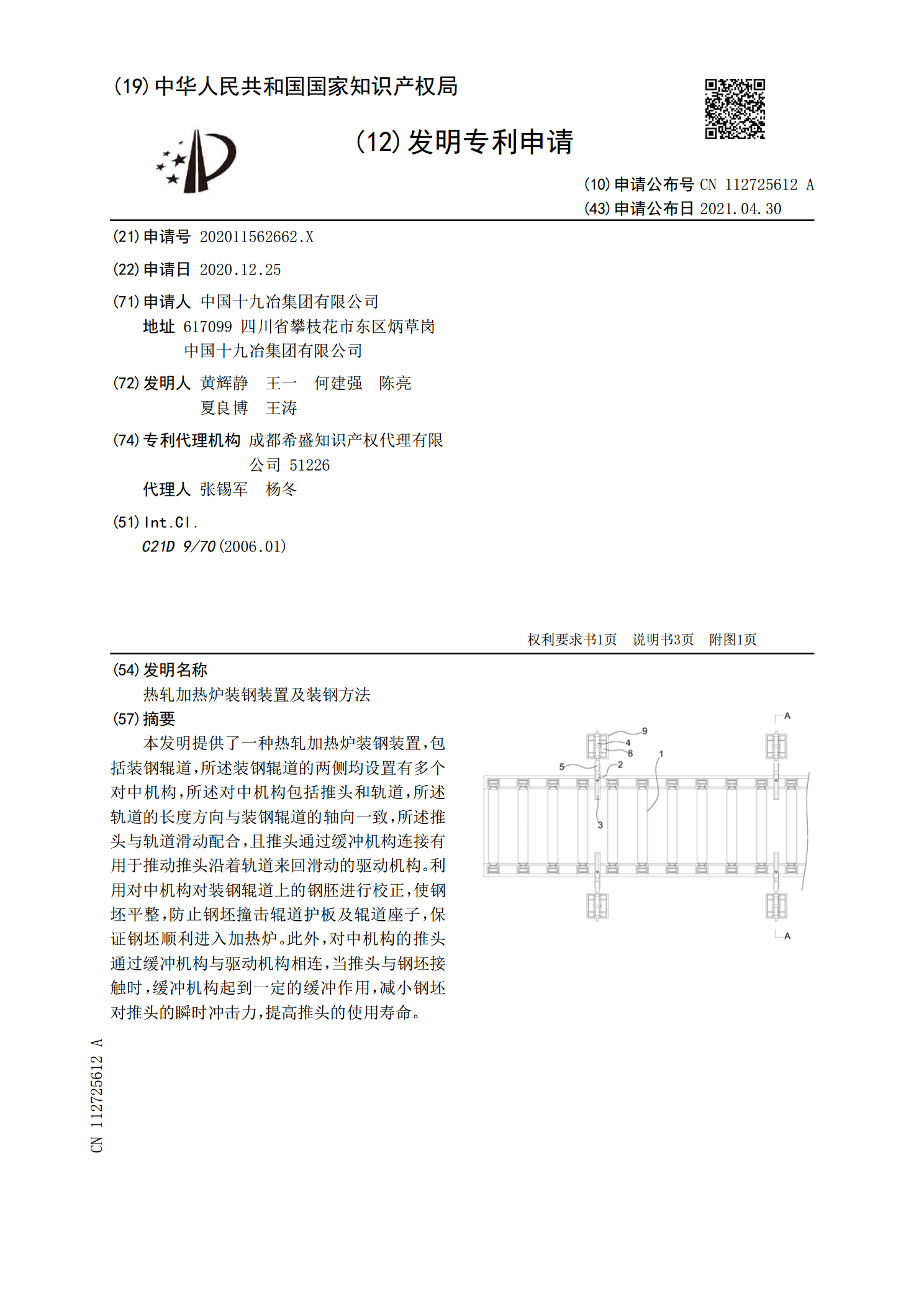

热轧加热炉装钢装置及装钢方法.pdf

本发明提供了一种热轧加热炉装钢装置,包括装钢辊道,所述装钢辊道的两侧均设置有多个对中机构,所述对中机构包括推头和轨道,所述轨道的长度方向与装钢辊道的轴向一致,所述推头与轨道滑动配合,且推头通过缓冲机构连接有用于推动推头沿着轨道来回滑动的驱动机构。利用对中机构对装钢辊道上的钢胚进行校正,使钢坯平整,防止钢坯撞击辊道护板及辊道座子,保证钢坯顺利进入加热炉。此外,对中机构的推头通过缓冲机构与驱动机构相连,当推头与钢坯接触时,缓冲机构起到一定的缓冲作用,减小钢坯对推头的瞬时冲击力,提高推头的使用寿命。

一种板坯加热炉自动装钢系统及自动装钢方法.pdf

本发明公开了一种板坯加热炉自动装钢系统,涉及自动化控制技术领域,包括加热炉、若干条装钢辊道和上料辊道,所述上料辊道与若干条装钢辊道依次连接,所述装钢辊道位于加热炉的不同位置,每条所述装钢辊道的前端均设置有光电检测传感器,还包括板坯信息数据库、板坯预定位置模块、人机交互模块、通信模块和PLC控制模块,所述板坯信息数据库和板坯预定位置模块均通过通信模块与PLC控制模块连接,所述人机交互模块与板坯信息数据库以及板坯预定位置模块连接,所述装钢辊道、上料辊道和光电检测传感器均与PLC控制模块连接;本发明还公开了一种

一种用于加热炉自动装钢的触发控制装置.pdf

本发明涉及一种用于加热炉自动装钢的触发控制装置,包括旋转支撑轴、轴承座、固定支架、固定连板、活动连板、固定拉杆、活动钢丝绳、固定导轮、配重、信号架、接近开关、活动导轮。本装置通过钢坯装炉行进中触动控制装置而引发信号,进而对加热炉入炉辊道发出动作指令,实现入炉辊道自动运转,钢坯自动定位,该装置具有运行稳定、安全高效的特点。

端进侧出推钢式加热炉自动定位出钢装置.pdf

本发明公开一种端进侧出推钢式加热炉自动定位出钢装置,主要为了准确定位待出钢钢坯的出钢位置并实现出钢操作自动化而进行的设计。本发明端进侧出推钢式加热炉自动定位出钢装置,包括套管、设置在所述套管内的探针导杆,在所述套管内所述探针导杆的右侧间距设置有探针导杆锁定装置,所述的探针导杆上设置有位移信号板;所述的套管上设置有感应所述位移信号板的电感式传感器;本发明端进侧出推钢式加热炉自动定位出钢装置通过电感式传感器感应位移信号板的位置,从而判定钢坯的位置,准确定位钢坯的出钢位置;同时电感式传感器自动发出信号,控制推钢