磁性优良的无取向电工钢板的冶炼方法.pdf

康佳****文库

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

磁性优良的无取向电工钢板的冶炼方法.pdf

本发明公开了磁性优良的无取向电工钢板的冶炼方法,其包括以下步骤:铁水预处理→装炉冶炼→转炉出钢→改质处理→深脱碳处理→脱氧合金化处理→钙处理→精炼脱气→浇注成坯→热轧→酸洗→冷轧→退火→涂层,其中改质处理控制了出钢顶渣的化学成分,并在工艺中添加钙处理工序。采用本冶炼方法可在不经过常化或罩式炉中间退火的情况下,通过添加钙处理剂对钢液进行钙处理并控制其化学成分、添加数量、方式、粒度等参数,一方面减少了工序,避免了在RH精炼过程中由于钙处理时间较长而出现二次氧化现象,另一方面可以获得纯净度较高的钢液,改善成品钢

磁性优良的半工艺型无取向电工钢板的生产方法.docx

磁性优良的半工艺型无取向电工钢板的生产方法磁性优良的半工艺型无取向电工钢板的生产方法一、引言电工钢板是一种重要的电磁材料,广泛应用于电动机、变压器、发电机等电力设备中。电工钢板的磁导率、饱和感应强度、矫顽力等磁性能指标对于电力设备的性能具有重要影响。目前,半工艺型无取向电工钢板是电力设备中应用最广泛的电工钢板之一。本文将探讨磁性优良的半工艺型无取向电工钢板的生产方法。二、半工艺型无取向电工钢板的特点半工艺型无取向电工钢板具有以下特点:1.磁导率高:电工钢板的磁导率是衡量其磁性能的重要指标,半工艺型无取向电

一种磁性能优良的无取向电工钢板及其制造方法.pdf

本发明公开了一种磁性能优良的无取向电工钢板,其化学元素质量百分比为:0<C≤0.004%、Si:0.1~1.0%、Mn:0.4~1.0%、S:0.005~0.015%、Al≤0.4%、O:0.001~0.008%、0<N≤0.003%,余量为Fe及其他不可避免的杂质。本发明还公开了上述的磁性能优良的无取向电工钢板的制造方法,其包括步骤:(1)转炉冶炼;(2)RH精炼,其中在RH精炼的脱碳结束后进行一次或多次脱氧,其中采用Si元素进行终脱氧;(3)连铸;(4)热轧;(5)酸洗和连轧;(6)退火。本发明所述的

一种磁性能优良的无取向电工钢板及其制造方法.pdf

本发明公开了一种磁性能优良的无取向电工钢板,其化学成分按质量百分比计为:C:0~0.003%,Si:0.1~1.6%,Mn:0.15~0.5%,S:0~0.0045%,Al:0.001~0.6%,O:0~0.01%,Nb:0~0.001%,V:0~0.001%,Ti:0~0.001%,Ca:0.0003~0.0035%,其中,Si和Al的总含量为0.2~1.6%,Nb、V和Ti的总质量百分比不大于0.0025%,余量为Fe及不可避免的夹杂物;其制造方法如下:转炉冶炼,RH精炼,连铸,热轧,酸洗,连轧,退火

磁性优良的高牌号无取向硅钢及其冶炼方法.pdf

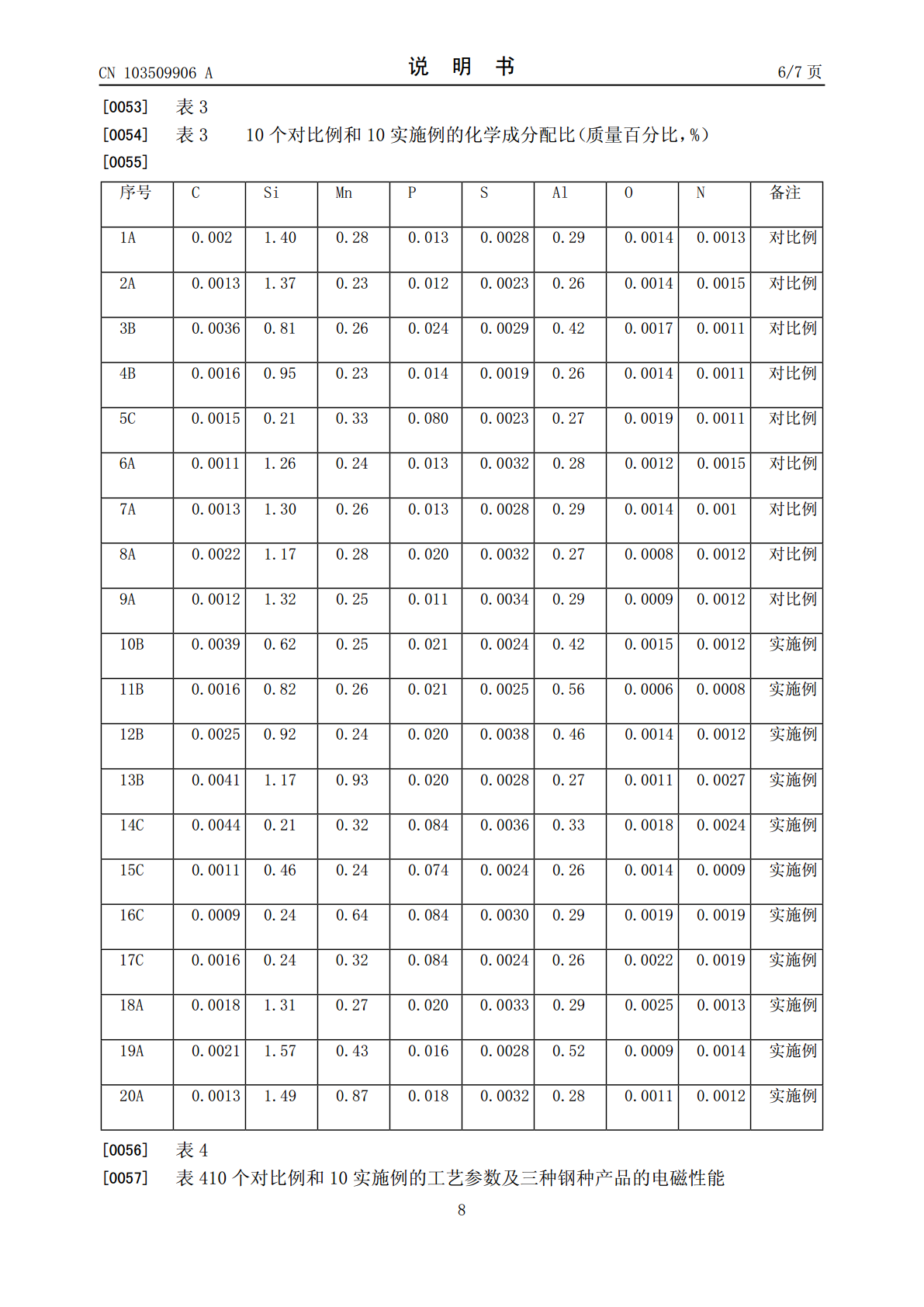

磁性优良的高牌号无取向硅钢的冶炼方法,其包括如下步骤:1)冶炼,按如下成分冶炼,化学成分重量百分比为:C≤0.005%、Si:2.6~3.4%、Mn:0.2~0.5%、P≤0.2%、S≤0.005%、Al:0.3~1.6%、N≤0.005%、O≤0.005%,Ti≤0.0015%,余Fe及不可避免夹杂;转炉出钢过程对钢包顶渣进行改质处理,确保RH精炼处理开始时,钢包顶渣化学成分的重量百分比:CaO30~37、SiO27~20、Al2O335~45、MgO?5~9、T.Fe+MnO?0.6~2.6;2)RH